Гидрокрекинговое масло – как прикажете понимать?

Порой слышу немало противоречивых мнений про гидрокрекинговые моторные масла. Одни автолюбители клянутся и божатся, что это – полусинтетика. Другие, кто пограмотнее, разобрав на банке масла что-то наподобие «минеральное масло, произведенное по синтетической технологии» начинают ругать продавца за попытку продажи «минералки» под видом «полусинтетики».

Во Всемирной Паутине есть и мысли, что «…масла гидрокрекинга защищают лучше, чем синтетические» – как же так, спрашивается, – стоят как «минералка», а работают не хуже «синтетики»? Но это, скорее реклама тех производителей, для которых гидрокрекинговая основа – самая доступная. Но где кроется правда?

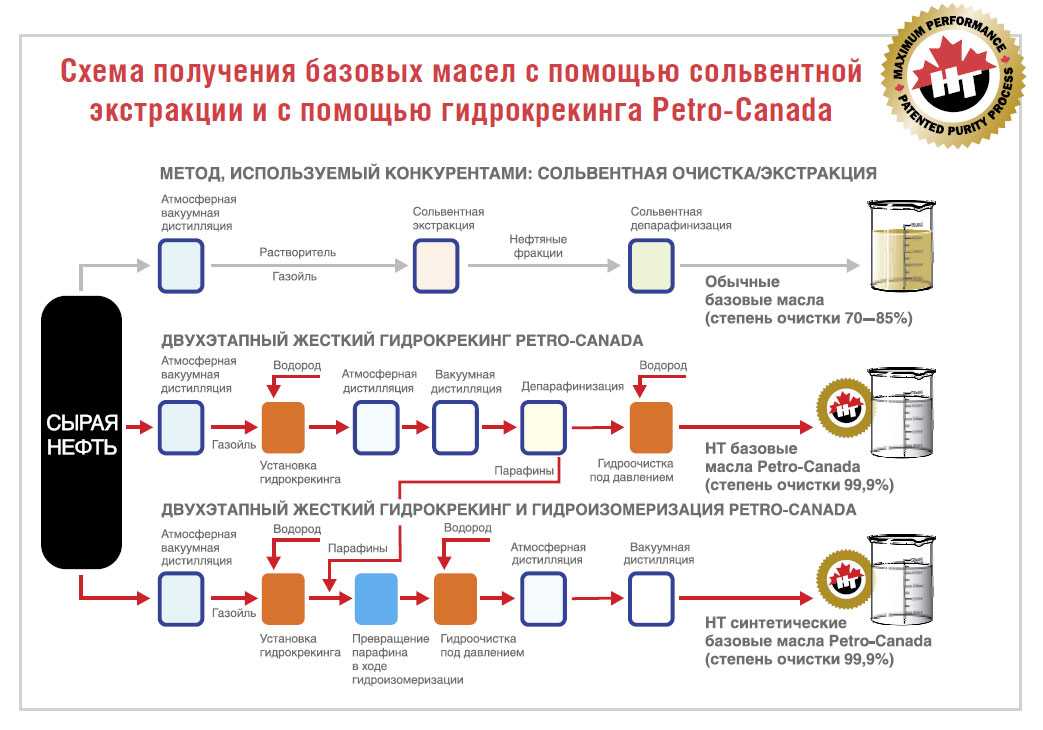

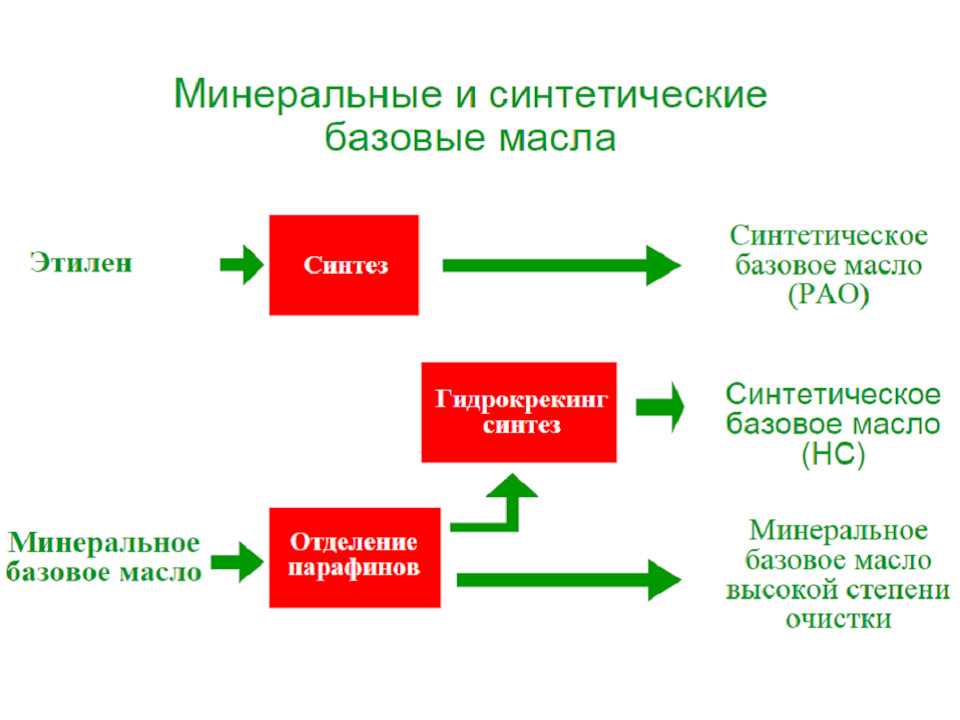

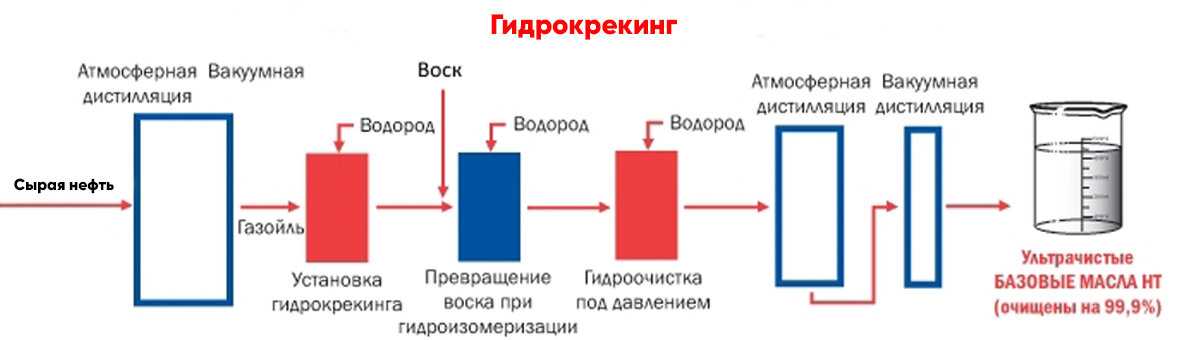

В двух словах, гидрокрекинг – технология очистки и улучшения технических свойств и качеств минеральной основы до «синтетической». Да, гидрокрекинговое масло вырабатывается из нефти (как минеральное), но его структура на молекулярном уровне впоследствии сильно изменяется.

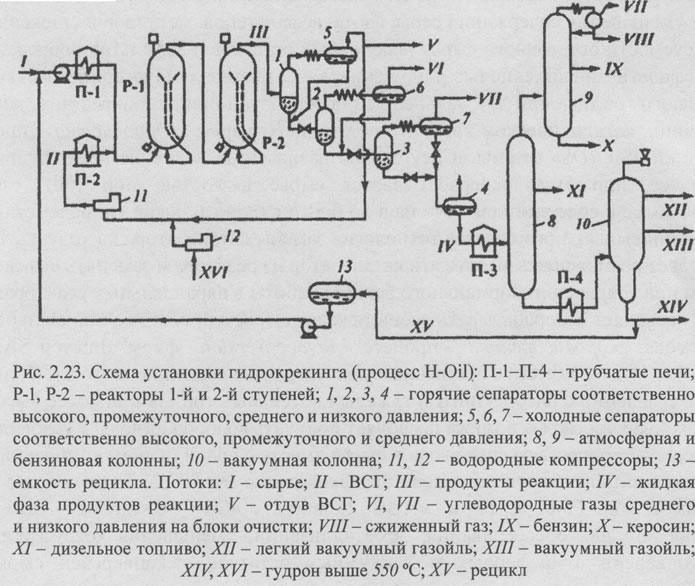

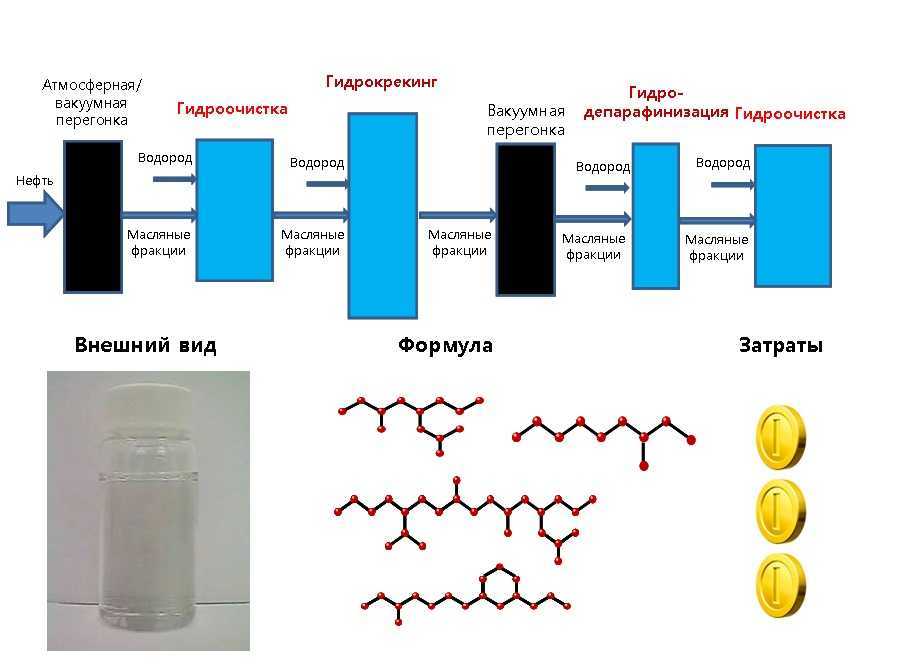

Нефть проходит серьезную обработку гидрокрекингом. Но в начале производство гидрокрекингового масла не отличается от производства минерального. Нефть подвергается атмосферной перегонке.

Наиболее тяжелые фракции и вакуумный остаток играют роль сырья для высоковязких базовых моторных и трансмиссионных масел.

Легкие дистилляты – служат для трансформаторных и легких индустриальных масел. Нефть содержит много примесей, после вакуумной перегонки требуется очистка.

Получается основа, которая уже и получше и почище минеральной, но все же уступает синтетической. Однако, есть важный момент – стоимость гидрокрекинга дешевле стоимости синтеза. Значит, и цена гидрокрекиноговых масел получается меньше, нежели «синтетики». Гидрокрекинговое масло напоминает минеральное не только ценой, но и методом получения.

Но не спешите радоваться – конечно, изготовить гидрокрекиноговое масло, которое будет соответствовать или превосходить по свойствам синтетическое масло можно, но стоить это будет довольно дорого.

Чистое масло – «здоровый» мотор автомобиля

Берется обычное минеральное масло и различными химическими методами убираются примеси, например, соединения серы или азота.

Депарафинизация позволяет избавиться от парафинов, повышающих температуру застывания масел. Хотя, понятно, что удалить все ненужные примеси подобным методом нереально – из-за этого свойства «минералки» ухудшаются.

Гидроочистка (воздействие водородом при высокой температуре и давлении) делает из непредельных и ароматических углеводородов предельные, а это повышает стойкость масла к окислению.

Гидрокрекинг – это более глубокий способ обработки, когда параллельно идут сразу несколько реакций. Исчезают серные и азотистые соединения, расщепляются кольца, насыщаются связи, длинные парафиновые цепи разрываются на более короткие.

Но помните! Ряд компонентов нефти, традиционно считающихся вредными, иногда могут оказаться весьма ценными. Скажем, смолы, жирные и нафтеновые кислоты повышают липкость и стойкость адсорбционной пленки масла и тем самым улучшают смазывающую способность масла.

Некоторые соединения серы и азота обладают антиокислительными свойствами. Иными словами, следует помнить, что при глубокой очистке масла некоторые его смазывающие, антиокислительные и антикоррозионные свойства могут измениться в худшую сторону.

Насколько нужны гидрокрекинговые масла среднему автолюбителю?

Гидрокрекинг отбрасывает все негативное, а необходимые качества формируются с помощью присадок. Но четко отфильтровать ненужные примеси сложно, поэтому может наблюдаться большее нагарообразование и склонность к коррозии по сравнению с «синтетикой». Зато гидрокрекинговые масла обладают высокой вязкостью, противоокислительной стойкостью и стойкостью к деформациям сдвига.

Какие-то производители причисляют гидрокрекинговые масла к «минералке», иные – к «синтетике». Примеры «гидрокрекинга»: BP Visco 5000 5W-40, Castrol TXT Softec Plus 5W-40.

Уважаемый автолюбитель, не забывай, где живешь – для наших условий есть важное уточнение – дороги у нас пыльные, бензин и солярка – не всегда качественные, так что моторное масло засоряется довольно быстро, вне зависимости от способа производства основы.

Значит, не забивайте себе голову ерундой, не относитесь серьезно к термину «гидрокрекинг» и подбирайте моторное масло исходя из допусков и классификаций, указанных в мануале вашего автомобиля.

Если какое-то моторное масло обладает вязкостью, имеет рекомендации и одобрения производителя, по классам качества и допускам, которые выдвигаются вашим автопроизводителем – это масло можно заливать в ваш двигатель!

Была ли полезна статья?

Рейтинг: 5 (1 оценка)

Гидрокрекинговое моторное масло – что это такое: фото- и видеообзор

02. 03.20239 225 0 2 Система смазки в двигателе

03.20239 225 0 2 Система смазки в двигателе

Автор:Иван Баранов

В наше время благодаря современным технологиям появилось большое разнообразие смазочных материалов: минеральных, полусинтетических и синтетических. Они отличаются технологией производства и соответственно своими характеристиками. В статье рассматривается гидрокрекинговое моторное масло: что это, его характеристики, отзывы автолюбителей. На основании полученных сведений каждый автолюбитель вправе сам выбирать, какую смазку ему лучше использовать для своей машины.

Содержание

- 1 Характеристики

- 2 Преимущества использования

- 3 Отзывы

- 4 Видео «Гидрокрекинговое моторное масло»

[ Раскрыть]

[ Скрыть]

Характеристики

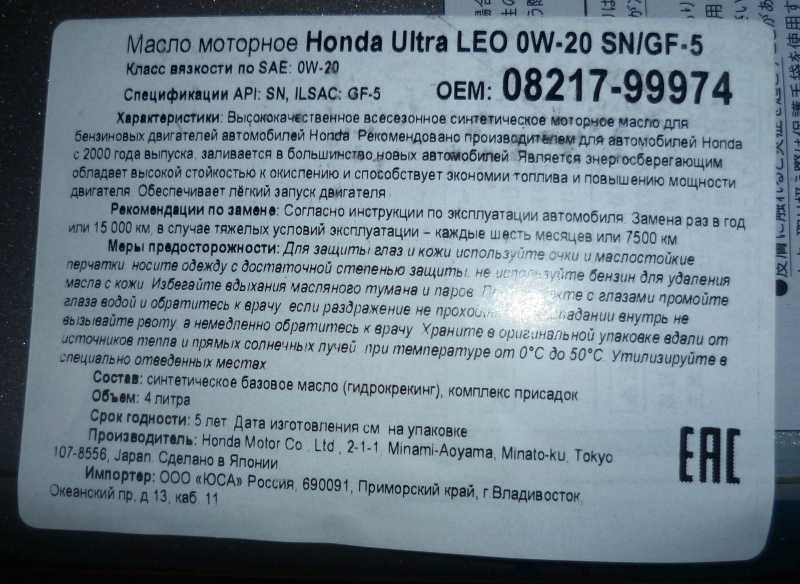

Каталитический гидрокрекинг – технология очищения и повышения технических свойств базового масла, приближающего его по качеству к синтетическому. Оно имеет высокие показатели вязкости, устойчиво к окислению, а также деформациям на сдвиг.

Основой для изготовления гидрокрекинговых смазок являются базовые минеральные масла. Путем гидрообработки и ряда химических реакций из минеральной основы удаляются различные вредные вещества, в том числе азот, сера. Во время процесса меняется молекулярная структура жидкости. Смесь приобретает устойчивость к высоким температурам, химическим, механическим воздействиям, увеличивается стабильность ее эксплуатационных свойств. Недостатком является высокая испаряемость и быстрое старение.

Преимущества использования

Минеральное моторное масло, полученное путем гидрокрекинга, характеристиками похоже на синтетическое. Американские производители на упаковках указывают, что оно получено с помощью синтетических технологий. Но суть остается прежняя – это минералка, прошедшая специальную обработку.

Главное преимущество гидрокрекингового моторного масла – низкая стоимость. Синтетические имеют высокую цену, так как получаются путем дорогостоящего синтеза масел-основ. Гидрокрекинг – недорогая технология, но дает возможность получить продукт по своим характеристикам аналогичный синтетике.

Гидрокрекинг – недорогая технология, но дает возможность получить продукт по своим характеристикам аналогичный синтетике.

Гидрокрекинговые масла имеют следующие преимущества:

- высокие вязкостные характеристики;

- стойкость к образованию отложений;

- не агрессивность к эластомерам;

- более высокие показатели снижения трения по сравнению с синтетическими аналогами;

- стойкость к окислению;

- в их основе хорошо растворяются присадки;

- низкую стоимость.

Отличить синтетическое моторное масло от гидрокрекингового, не проводя химического анализа, практически невозможно. Косвенным показателем является вязкость и цена. Большинство оригинальных ГСМ для японских автомобилей гидрокрекинговые, а также смазки южнокорейской фирмы ZIC.

Смазывающая жидкость для двигателя ZICПримеры смазок, полученные гидрокрекингом:

- Castrol TXT;

- Castle 0W20;

- Softec Plus 5w-40;

- Ravenol LLO 10w-40;

- BP Visco 5000 5w-40;

- ОптималЭлитМото 2Т;

- Total Quartz 9000 5w-40.

Отзывы

Часто водители выбирают ГСМ на основании мнения знакомых, которые его уже испытали на своих машинах. Ниже приведены отзывы автолюбителей о применении гидрокрекингового моторного масла.

| Положительные | Отрицательные |

| Данные масло-смазывающие жидкости — это та же синтетика, но полученная из нефтесырья. Они мало чем отличаются от синтетических, но выигрывают в цене наполовину. Поэтому данная смазка на сегодняшний день занимает большую часть рынка, так как у нее самое лучшее соотношение цены и качества. Чистой синтетики с индексом 5W почти не бывает, в основном это 0W. | Считаю, что разумнее заливать синтетику, если искать смазку, отвечающую ее свойствам. Данная гидрокрекинговая смесь не пройдет и 15 000 километров, так как изнашивается быстрее синтетического. |

Это нормальные ГСМ. Просто надо менять почаще. Мотор чистый, правда, пробег на машине всего 15 тыс. км. Заливаю нисановскую смазку в жестяных банках вязкостью 5W30. Мотор работает как часы, запускается при любой погоде, уровень масла не падает. Мотор работает как часы, запускается при любой погоде, уровень масла не падает. | Производители гидрокрекинговых смазок не афишируют ее существование и выдают за синтетику. Хотя на самом деле она не имеет к ней никакого отношения. Это глубоко переработанное минеральное масло, которое активно продается под видом и по цене синтетики. Хотя стоимость его производства намного ниже, чем синтетического. |

| Трепетно отношусь к своей машине и стараюсь приобретать для нее все лучшее. Остановил свой выбор на оригинальном нисановском. Продавец, правда, уточнил не слишком ли жидкая смазка для моего авто. Но оказалось, что это то, что нужно из-за особенностей двигателя. Правда, приходится часто менять. |

Загрузка …

Видео «Гидрокрекинговое моторное масло»

Была ли эта статья полезна?

Спасибо за Ваше мнение!

Статья была полезнаПожалуйста, поделитесь информацией с друзьями

Да (50. 00%)

00%)

Нет (50.00%)

Гидрокрекинг — Citizendium

| | Основной артикул | Обсуждение | Статьи по теме [?] | Библиография [?] | Внешние ссылки [?] | Версия для цитирования [?] |

| ||||||||||||

| Эта редактируемая основная статья в разработке и подлежит отказу от ответственности . [изменить введение] | |||||||||||||||||||

(PD) Фото: Министерство сельского хозяйства США

Установка гидрокрекинга на нефтеперерабатывающем заводе.

Гидрокрекинг — каталитический химический процесс, используемый на нефтеперерабатывающих заводах для преобразования высококипящих углеводородов сырой нефти в более ценные низкокипящие продукты, такие как бензин, керосин, реактивное топливо и дизельное топливо. Процесс протекает в богатой водородом атмосфере при повышенных температурах (260–425 °C) и давлении (35–200 бар). [1] [2] [3]

В основном процесс расщепляет высококипящие высокомолекулярные углеводороды на низкокипящие низкомолекулярные олефиновые и ароматические углеводороды, а затем гидрирует их. Любая сера и азот, присутствующие в сырье для гидрокрекинга, в значительной степени также гидрируются и образуют газообразный сероводород (H 2 S) и аммиак (NH 3 ), которые затем удаляют. В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

Установки гидрокрекинга способны перерабатывать широкий спектр сырья с различными характеристиками для производства широкого спектра продуктов.

Содержание

- 1 История

- 2 Конфигурации процесса и типовая блок-схема

- 2.1 Типовая технологическая схема двухступенчатой установки гидрокрекинга

- 3 Химия и катализаторы

- 4 Каталожные номера

История

Гидрокрекинг был впервые разработан в Германии еще в 1915 году для производства жидкого топлива, полученного из местных угольных месторождений. Первая установка, которую можно было бы рассматривать как промышленную установку гидрокрекинга, начала работу в Лейне, Германия, в 1927 году. Подобные попытки перевести уголь в жидкое топливо предпринимались в Великобритании, Франции и других странах.

Между 1925 и 1930 годами Standard Oil of New Jersey сотрудничала с I. G. Farbenindustrie Германии для разработки технологии гидрокрекинга, способной превращать тяжелые нефтяные масла в топливо. Такие процессы требовали давления 200–300 бар и температуры более 375 °C и были очень дорогими.

G. Farbenindustrie Германии для разработки технологии гидрокрекинга, способной превращать тяжелые нефтяные масла в топливо. Такие процессы требовали давления 200–300 бар и температуры более 375 °C и были очень дорогими.

В 1939 году компания Imperial Chemical Industries из Великобритании разработала двухстадийный процесс гидрокрекинга. В годы Второй мировой войны (1939 – 1945 гг.) процессы двухстадийного гидрокрекинга сыграли важную роль в производстве авиационного бензина в Германии, Великобритании и Соединенных Штатах Америки.

После Второй мировой войны технология гидрокрекинга потеряла свое значение. Доступность сырой нефти с Ближнего Востока устранила мотивацию для преобразования угля в жидкое топливо. Недавно разработанные процессы каталитического крекинга с псевдоожиженным слоем были намного более экономичными, чем гидрокрекинг, для преобразования высококипящих нефтяных масел в топливо.

В начале 1960-х гидрокрекинг стал экономичным по ряду причин:

- Автомобильная промышленность начала производство автомобилей с более высокими характеристиками, для которых требовался высокооктановый бензин.

- Автомобильная промышленность начала производство автомобилей с более высокими характеристиками, для которых требовался высокооктановый бензин.

- Жидкий каталитический крекинг быстро расширялся, чтобы удовлетворить спрос на высокооктановый бензин. Однако флюид-каталитический крекинг, помимо производства бензина, дает побочный продукт — высококипящее масло, называемое циклическим маслом , которое очень трудно рециркулировать для дальнейшего крекинга. Однако гидрокрекинг может расщепить это цикловое масло.

- Переход от железнодорожных паровых двигателей к дизельным двигателям и внедрение коммерческих реактивных самолетов в 1950-е годы увеличили спрос на дизельное топливо и топливо для реактивных двигателей. Гибкость гидрокрекинга для производства бензина, топлива для реактивных двигателей или дизельного топлива сделала желательным установку установок гидрокрекинга на нефтеперерабатывающих заводах.

- Катализаторы на основе цеолитов, разработанные и коммерциализированные в период примерно с 1964 по 1966 год, работали намного лучше, чем более ранние катализаторы.

Что наиболее важно, они позволяли работать при более низких давлениях, чем это было возможно с более ранними катализаторами. Более высокая производительность и более низкое рабочее давление, ставшие возможными благодаря новым катализаторам, привели к значительно более экономичным установкам гидрокрекинга.

Что наиболее важно, они позволяли работать при более низких давлениях, чем это было возможно с более ранними катализаторами. Более высокая производительность и более низкое рабочее давление, ставшие возможными благодаря новым катализаторам, привели к значительно более экономичным установкам гидрокрекинга.

- Катализаторы на основе цеолитов, разработанные и коммерциализированные в период примерно с 1964 по 1966 год, работали намного лучше, чем более ранние катализаторы.

Гидрокрекинг быстро развивался в Соединенных Штатах в конце 1960-х и начале 1970-х годов. К середине 1970-х годов гидрокрекинг стал зрелым процессом, и его рост стал замедляться. С тех пор рост гидрокрекинга в США шел медленными темпами. Однако в то же время гидрокрекинг получил значительный рост в Европе, Азиатско-Тихоокеанском регионе и на Ближнем Востоке.

По состоянию на 2001 год в мире работало около 155 установок гидрокрекинга [1] и перерабатывает около 4 000 000 баррелей (550 000 метрических тонн) сырья в день. [6] По состоянию на 2009 год мощность установок гидрокрекинга в США по переработке сырья составляла 1 740 000 баррелей (238 000 метрических тонн) в день. [7]

[7]

Конфигурации процесса и типовая схема

(PD) Изображение: Милтон Бейчок

Три конфигурации установки гидрокрекинга.

Существует много различных запатентованных конструкций установок гидрокрекинга, доступных для использования по лицензии, как и многие другие процессы, используемые на нефтеперерабатывающих заводах. Существует также ряд различных конфигураций технологического оборудования установки гидрокрекинга, наиболее распространенные из которых изображены на следующей схеме:

- Одноступенчатая, одноступенчатая установка гидрокрекинга : В этой конфигурации используется только один реактор, и любое некрекинговое остаточное углеводородное масло со дна колонны фракционирования (дистилляции) продуктов реакции не рециркулируется для дальнейшего крекинга. Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга.

[1]

[1]

- Одноступенчатая, одноступенчатая установка гидрокрекинга : В этой конфигурации используется только один реактор, и любое некрекинговое остаточное углеводородное масло со дна колонны фракционирования (дистилляции) продуктов реакции не рециркулируется для дальнейшего крекинга. Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга.

- Одноступенчатая установка гидрокрекинга с рециклом : Это наиболее часто используемая конфигурация. Некрекинговое остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается обратно в отдельный реактор для дальнейшего крекинга. Опять же, для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

- Двухступенчатая установка гидрокрекинга : В этой конфигурации используются два реактора, а остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается во второй реактор для дальнейшего крекинга. Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода.

Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]

Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]

- Двухступенчатая установка гидрокрекинга : В этой конфигурации используются два реактора, а остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается во второй реактор для дальнейшего крекинга. Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода.

Типовая блок-схема двухстадийной установки гидрокрекинга

Высококипящие высокомолекулярные углеводороды, используемые в качестве сырья для каталитических установок гидрокрекинга, включают то, что обычно называют атмосферным газойлем из установки атмосферной перегонки сырой нефти, вакуумный газойль установки вакуумной перегонки, газойль замедленного коксования установки замедленного коксования и цикловое масло из установок каталитического крекинга с псевдоожиженным слоем. Для описания процесса гидрокрекинга, изображенного на типовой блок-схеме ниже, исходное сырье будет обозначаться просто как газойль .

Газойль из сырьевого насоса смешивается с потоком водорода высокого давления и затем проходит через теплообменник, где нагревается горячими продуктами реакции, вытекающими из реактора первой ступени установки гидрокрекинга. Затем сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора первой ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе первой стадии зависят от конкретной лицензированной конструкции установки гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Как правило, давление в реакторе первой ступени может находиться в диапазоне от 35 до 200 бар, а температура может находиться в диапазоне от 260 до 480°С.

Затем сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора первой ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе первой стадии зависят от конкретной лицензированной конструкции установки гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Как правило, давление в реакторе первой ступени может находиться в диапазоне от 35 до 200 бар, а температура может находиться в диапазоне от 260 до 480°С.

После того, как поток продуктов реакции, выходящий из нижней части реактора, охлаждается поступающим газойлевым сырьем, в него вводят промывную воду , частично конденсируют в конденсаторе с водяным охлаждением и направляют в парожидкостной сепаратор высокого давления для разделение на три фазы: водородсодержащий газ, углеводородную жидкость и воду. Соединения серы и азота в газойлевом сырье превращаются в газообразный сероводород и аммиак путем гидрирования, происходящего в реакторе первой ступени. Промывочная вода предназначена для растворения некоторого количества сероводорода и газов аммиака, присутствующих в потоке продуктов реакции первой стадии. Полученный водный раствор гидросульфида аммония (NH 4 HS) обозначается как кислая вода и обычно направляется в отпарную колонну кислой воды на другом нефтеперерабатывающем заводе. Отпарная колонна кислой воды удаляет сероводород из кислой воды, и этот сероводород впоследствии преобразуется в элементарную серу конечного продукта в технологической установке Клауса.

Промывочная вода предназначена для растворения некоторого количества сероводорода и газов аммиака, присутствующих в потоке продуктов реакции первой стадии. Полученный водный раствор гидросульфида аммония (NH 4 HS) обозначается как кислая вода и обычно направляется в отпарную колонну кислой воды на другом нефтеперерабатывающем заводе. Отпарная колонна кислой воды удаляет сероводород из кислой воды, и этот сероводород впоследствии преобразуется в элементарную серу конечного продукта в технологической установке Клауса.

Обогащенный водородом газ из сепаратора высокого давления направляется через аминовый скруббер, где он контактирует с водным раствором амина [8] для поглощения и удаления остаточного сероводорода в газе. Обогащенный раствор амина (содержащий абсорбированный сероводород) обычно направляется на центральную установку очистки газа амином в другом месте нефтеперерабатывающего завода.

Жидкая углеводородная фаза из сепаратора высокого давления проходит через клапан сброса давления (т. е. редукционного клапана) в сепаратор низкого давления. Снижение давления частично испаряет (см. мгновенное испарение) жидкость. Образующийся пар (обозначается как 9Отходящий газ 0045 ) направляется на центральную установку очистки аминового газа в другом месте нефтеперерабатывающего завода. Конечные продукты гидрокрекинга углеводородной жидкой фазы из сепаратора низкого давления нагревают в подогревателе, работающем на топливе, и подают во ректификационную колонну.

е. редукционного клапана) в сепаратор низкого давления. Снижение давления частично испаряет (см. мгновенное испарение) жидкость. Образующийся пар (обозначается как 9Отходящий газ 0045 ) направляется на центральную установку очистки аминового газа в другом месте нефтеперерабатывающего завода. Конечные продукты гидрокрекинга углеводородной жидкой фазы из сепаратора низкого давления нагревают в подогревателе, работающем на топливе, и подают во ректификационную колонну.

Ректификатор представляет собой колонну непрерывной дистилляции, которая разделяет поток гидрокрекинговых углеводородов на нафту, реактивное топливо (или керосин) и дизельное топливо. Отходящий газ из барабана флегмы, связанного с градирней, соединяется с отходящим газом из сепаратора низкого давления.

Не все углеводороды сырья для реактора первой ступени подвергаются гидрокрекингу (т.е. конвертируются) в низкокипящие низкомолекулярные углеводороды. Нижний поток из ректификационной колонны состоит из непрореагировавших углеводородов из реактора первой ступени, и этот поток смешивается с водородом высокого давления и рециркулируется в качестве сырья в реактор второй ступени. Сначала он нагревается горячими продуктами реакции, вытекающими из реактора второй ступени. Затем повторно используемое сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора второй ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. Как правило, давление в реакторе второй ступени может находиться в диапазоне от 80 до 200 бар, а температура может находиться в диапазоне от 345 до 425°С.

Сначала он нагревается горячими продуктами реакции, вытекающими из реактора второй ступени. Затем повторно используемое сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора второй ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. Как правило, давление в реакторе второй ступени может находиться в диапазоне от 80 до 200 бар, а температура может находиться в диапазоне от 345 до 425°С.

После того, как поток продуктов реакции, выходящий из нижней части реактора второй ступени, охлаждается поступающим рецикловым сырьем, он частично конденсируется в конденсаторе с водяным охлаждением и направляется во второй парожидкостной сепаратор высокого давления для разделения на две фазы: водород — богатый газ и углеводороды. Промывка водой выходящего потока реактора второй ступени не требуется, потому что выходящий поток реактора второй ступени практически не содержит

сероводород и аммиачные газы. По той же причине газ из второго сепаратора высокого давления не требует аминной очистки от сероводорода.

По той же причине газ из второго сепаратора высокого давления не требует аминной очистки от сероводорода.

Два потока газа с высоким содержанием водорода (газ, очищенный амином из первого сепаратора высокого давления, и газ из второго сепаратора высокого давления) объединяют, затем сжимают и рециркулируют для использования в реакторных системах первой и второй ступени .

Гидрирование соединений серы и азота в реакторе первой ступени требует расхода водорода. Аналогичным образом, при насыщении олефинов и ароматических соединений как в реакторах первой, так и во второй ступени с образованием парафиновых продуктов гидрокрекинга расходуется водород. В значительной степени количество потребляемого водорода зависит от содержания в сырье серы, азота, олефинов и ароматических соединений. В целом потребление водорода в установке гидрокрекинга может составлять от 1000 до 3000 стандартных кубических футов на баррель сырья (19).от 5 до 585 нормальных кубометров на метрическую тонну сырья). [9]

[9]

(PD) Изображение: Милтон Бейчок

Принципиальная схема типичной установки гидрокрекинга.

Химия и катализаторы

В основном каталитический гидрокрекинг включает три основных химических процесса:

- Крекинг высококипящих высокомолекулярных углеводородов, содержащихся в сырой нефти, в низкокипящие низкомолекулярные углеводороды.

- Гидрогенизация ненасыщенных углеводородов (независимо от того, присутствуют ли они в исходном сырье или образуются при крекинге высококипящих высокомолекулярных углеводородов сырья) для получения насыщенных углеводородов, обычно называемых парафинами или алканами.

- Гидрирование любых соединений серы, азота или кислорода в исходном сырье в газообразный сероводород, аммиак и воду.

Вышеуказанные первичные процессы включают слишком много сложных реакций, чтобы описать каждую из них подробно. В качестве примеров таких сложных реакций приведены следующие четыре реакции: [10]

В качестве примеров таких сложных реакций приведены следующие четыре реакции: [10]

- Реакция 1: Добавление водорода к ароматическим соединениям превращает их в гидрогенизированные кольца. Затем они легко расщепляются с использованием кислотных катализаторов.

- Реакция 2: Крекинг на кислотном катализаторе открывает парафиновые кольца, разбивает более крупные парафины на более мелкие части и создает двойные связи.

- Реакция 3: Присоединение водорода к двойным связям олефинов с получением парафинов.

- Реакция 4: Изомеризация парафинов с разветвленной и прямой цепью.

Катализаторы гидрокрекинга состоят из активных металлов на твердых кислых носителях и выполняют двойную функцию, а именно функцию крекинга и функцию гидрирования. Функция крекинга обеспечивается кислотным носителем катализатора, а функция гидрирования обеспечивается металлами. [4] [11]

[4] [11]

Твердая кислотная подложка состоит из аморфных оксидов, таких как алюмосиликат, кристаллический цеолит или смесь аморфных оксидов и кристаллического цеолита. Реакции крекинга и изомеризации (реакции 2 и 4 выше) протекают на кислом носителе. Металлы обеспечивают реакции гидрирования (реакции 1 и 3 выше).

Металлы, обеспечивающие функции гидрирования, могут представлять собой благородные металлы палладий и платину или неблагородные металлы (т. е. неблагородные металлы) молибден, вольфрам, кобальт или никель.

Срок службы катализатора оказывает большое влияние на экономику гидрокрекинга. Циклы могут быть как 1 год, так и 5 лет. Два года типичны.

Каталожные номера

- ↑ 1,0 1,1 1,2 1,3 1,4 Дэвид С.Дж. Джонс и Питер П. Пуджадо (редакторы) (2006 г.). Справочник по переработке нефти , первое издание. Спрингер. ISBN 1-4020-2819-9.

- ↑ Джеймс Х.

Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8.

Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8. - ↑ Редакция (ноябрь 2002 г.). «Процессы нефтепереработки 2002». Переработка углеводородов : стр. 115–117.

- ↑ 4.0 4.1 Юлиус Шерцер и А.Дж. Груя (1996). Наука и технология гидрокрекинга , 1-е издание. КПР Пресс. ISBN 0-8247-9760-4. (Эта книга была источником большей части раздела «История» этой статьи)

- ↑ Гидрокрекинг (с веб-сайта Chemical Engineering Resources, который также предоставил часть этой исторической информации)

- ↑ Дж.Г. Спейт и Баки Озум (2002). Процессы нефтепереработки . Марсель Деккер. ISBN 0-8247-0599-8.

- ↑ Количество и мощность нефтеперерабатывающих заводов Взято с веб-сайта Управления энергетической информации США (U.S. EIA), в раскрывающемся меню «Серии данных» выберите «Емкость загрузки каталитического гидрокрекинга».

- ↑ Амины, наиболее часто используемые для удаления сероводорода из газов нефтепереработки, включают моноэтаноламин (МЭА), диэтаноламин (ДЭА) и метилдиэтаноламин (МДЭА).

- ↑ Стандартные кубические футы водорода имеют температуру 60 °F, а нормальные кубические метры — 0 °C, при абсолютной температуре 1 атмосфера.

- ↑ Джон С. Маги и Джеффри Э. Долбер. Нефтяные катализаторы на нетехническом языке . Книги Пеннуэлла. 0-87814-661-Х.

- ↑ Хорхе Анчейта и Джеймс Дж. Спейт (2007). Гидрообработка тяжелых масел и остатков , 1-е издание. КПР Пресс. ISBN 0-8493-7419-7.

Гидрокрекинг — Citizendium

| | Основной артикул | Обсуждение | Статьи по теме [?] | Библиография [?] | Внешние ссылки [?] | Версия для цитирования [?] |

| ||||||||||||

Эта редактируемая основная статья находится в разработке и подлежит отказу от ответственности . [изменить введение] | |||||||||||||||||||

(PD) Фото: Министерство сельского хозяйства США

Установка гидрокрекинга на нефтеперерабатывающем заводе.

Гидрокрекинг — каталитический химический процесс, используемый на нефтеперерабатывающих заводах для преобразования высококипящих углеводородов сырой нефти в более ценные низкокипящие продукты, такие как бензин, керосин, реактивное топливо и дизельное топливо. Процесс протекает в богатой водородом атмосфере при повышенных температурах (260–425 °C) и давлении (35–200 бар). [1] [2] [3]

В основном процесс расщепляет высококипящие высокомолекулярные углеводороды на низкокипящие низкомолекулярные олефиновые и ароматические углеводороды, а затем гидрирует их. Любая сера и азот, присутствующие в сырье для гидрокрекинга, в значительной степени также гидрируются и образуют газообразный сероводород (H 2 S) и аммиак (NH 3 ), которые затем удаляют. В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

Установки гидрокрекинга способны перерабатывать широкий спектр сырья с различными характеристиками для производства широкого спектра продуктов. Их можно спроектировать и эксплуатировать для увеличения производства компонента бензиновой смеси (называемого гидрокрекингом ) или для увеличения производства дизельного топлива.

Содержание

- 1 История

- 2 Конфигурации процесса и типовая блок-схема

- 2.1 Типовая технологическая схема двухступенчатой установки гидрокрекинга

- 3 Химия и катализаторы

- 4 Каталожные номера

История

Гидрокрекинг был впервые разработан в Германии еще в 1915 году для производства жидкого топлива, полученного из местных угольных месторождений. Первая установка, которую можно было бы рассматривать как промышленную установку гидрокрекинга, начала работу в Лейне, Германия, в 1927 году. Подобные попытки перевести уголь в жидкое топливо предпринимались в Великобритании, Франции и других странах. [4] [5]

Подобные попытки перевести уголь в жидкое топливо предпринимались в Великобритании, Франции и других странах. [4] [5]

Между 1925 и 1930 годами Standard Oil of New Jersey сотрудничала с I.G. Farbenindustrie Германии для разработки технологии гидрокрекинга, способной превращать тяжелые нефтяные масла в топливо. Такие процессы требовали давления 200–300 бар и температуры более 375 °C и были очень дорогими.

В 1939 году компания Imperial Chemical Industries из Великобритании разработала двухстадийный процесс гидрокрекинга. В годы Второй мировой войны (1939 – 1945 гг.) процессы двухстадийного гидрокрекинга сыграли важную роль в производстве авиационного бензина в Германии, Великобритании и Соединенных Штатах Америки.

После Второй мировой войны технология гидрокрекинга потеряла свое значение. Доступность сырой нефти с Ближнего Востока устранила мотивацию для преобразования угля в жидкое топливо. Недавно разработанные процессы каталитического крекинга с псевдоожиженным слоем были намного более экономичными, чем гидрокрекинг, для преобразования высококипящих нефтяных масел в топливо.

В начале 1960-х гидрокрекинг стал экономичным по ряду причин:

- Автомобильная промышленность начала производство автомобилей с более высокими характеристиками, для которых требовался высокооктановый бензин.

- Жидкий каталитический крекинг быстро расширялся, чтобы удовлетворить спрос на высокооктановый бензин. Однако флюид-каталитический крекинг, помимо производства бензина, дает побочный продукт — высококипящее масло, называемое циклическим маслом , которое очень трудно рециркулировать для дальнейшего крекинга. Однако гидрокрекинг может расщепить это цикловое масло.

- Переход от железнодорожных паровых двигателей к дизельным двигателям и внедрение коммерческих реактивных самолетов в 1950-е годы увеличили спрос на дизельное топливо и топливо для реактивных двигателей. Гибкость гидрокрекинга для производства бензина, топлива для реактивных двигателей или дизельного топлива сделала желательным установку установок гидрокрекинга на нефтеперерабатывающих заводах.

- Переход от железнодорожных паровых двигателей к дизельным двигателям и внедрение коммерческих реактивных самолетов в 1950-е годы увеличили спрос на дизельное топливо и топливо для реактивных двигателей. Гибкость гидрокрекинга для производства бензина, топлива для реактивных двигателей или дизельного топлива сделала желательным установку установок гидрокрекинга на нефтеперерабатывающих заводах.

- Катализаторы на основе цеолитов, разработанные и коммерциализированные в период примерно с 1964 по 1966 год, работали намного лучше, чем более ранние катализаторы. Что наиболее важно, они позволяли работать при более низких давлениях, чем это было возможно с более ранними катализаторами. Более высокая производительность и более низкое рабочее давление, ставшие возможными благодаря новым катализаторам, привели к значительно более экономичным установкам гидрокрекинга.

Гидрокрекинг быстро развивался в Соединенных Штатах в конце 1960-х и начале 1970-х годов. К середине 1970-х годов гидрокрекинг стал зрелым процессом, и его рост стал замедляться. С тех пор рост гидрокрекинга в США шел медленными темпами. Однако в то же время гидрокрекинг получил значительный рост в Европе, Азиатско-Тихоокеанском регионе и на Ближнем Востоке.

По состоянию на 2001 год в мире работало около 155 установок гидрокрекинга [1] и перерабатывает около 4 000 000 баррелей (550 000 метрических тонн) сырья в день. [6] По состоянию на 2009 год мощность установок гидрокрекинга в США по переработке сырья составляла 1 740 000 баррелей (238 000 метрических тонн) в день. [7]

[6] По состоянию на 2009 год мощность установок гидрокрекинга в США по переработке сырья составляла 1 740 000 баррелей (238 000 метрических тонн) в день. [7]

Конфигурации процесса и типовая схема

(PD) Изображение: Милтон Бейчок

Три конфигурации установки гидрокрекинга.

Существует много различных запатентованных конструкций установок гидрокрекинга, доступных для использования по лицензии, как и многие другие процессы, используемые на нефтеперерабатывающих заводах. Существует также ряд различных конфигураций технологического оборудования установки гидрокрекинга, наиболее распространенные из которых изображены на следующей схеме:

- Одноступенчатая, одноступенчатая установка гидрокрекинга : В этой конфигурации используется только один реактор, и любое некрекинговое остаточное углеводородное масло со дна колонны фракционирования (дистилляции) продуктов реакции не рециркулируется для дальнейшего крекинга.

Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

Для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

- Одноступенчатая, одноступенчатая установка гидрокрекинга : В этой конфигурации используется только один реактор, и любое некрекинговое остаточное углеводородное масло со дна колонны фракционирования (дистилляции) продуктов реакции не рециркулируется для дальнейшего крекинга.

- Одноступенчатая установка гидрокрекинга с рециклом : Это наиболее часто используемая конфигурация. Некрекинговое остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается обратно в отдельный реактор для дальнейшего крекинга. Опять же, для одностадийного гидрокрекинга либо исходное сырье должно быть сначала подвергнуто гидроочистке для удаления аммиака и сероводорода, либо катализатор, используемый в одном реакторе, должен быть пригоден как для гидроочистки, так и для гидрокрекинга. [1]

- Двухступенчатая установка гидрокрекинга : В этой конфигурации используются два реактора, а остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается во второй реактор для дальнейшего крекинга.

Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода. Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]

Поскольку реактор первой ступени выполняет как гидроочистку, так и гидрокрекинг, сырье реактора второй ступени практически не содержит аммиака и сероводорода. Это позволяет использовать высокоэффективные катализаторы из благородных металлов (палладий, платина), которые подвержены отравлению соединениями серы или азота. [1]

- Двухступенчатая установка гидрокрекинга : В этой конфигурации используются два реактора, а остаточное углеводородное масло со дна колонны фракционирования продуктов реакции возвращается во второй реактор для дальнейшего крекинга.

Типовая блок-схема двухстадийной установки гидрокрекинга

Высококипящие высокомолекулярные углеводороды, используемые в качестве сырья для каталитических установок гидрокрекинга, включают то, что обычно называют атмосферным газойлем из установки атмосферной перегонки сырой нефти, вакуумный газойль установки вакуумной перегонки, газойль замедленного коксования установки замедленного коксования и цикловое масло из установок каталитического крекинга с псевдоожиженным слоем. Для описания процесса гидрокрекинга, изображенного на типовой блок-схеме ниже, исходное сырье будет обозначаться просто как газойль .

Газойль из сырьевого насоса смешивается с потоком водорода высокого давления и затем проходит через теплообменник, где нагревается горячими продуктами реакции, вытекающими из реактора первой ступени установки гидрокрекинга. Затем сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора первой ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе первой стадии зависят от конкретной лицензированной конструкции установки гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Как правило, давление в реакторе первой ступени может находиться в диапазоне от 35 до 200 бар, а температура может находиться в диапазоне от 260 до 480°С.

После того, как поток продуктов реакции, выходящий из нижней части реактора, охлаждается поступающим газойлевым сырьем, в него вводят промывную воду , частично конденсируют в конденсаторе с водяным охлаждением и направляют в парожидкостной сепаратор высокого давления для разделение на три фазы: водородсодержащий газ, углеводородную жидкость и воду. Соединения серы и азота в газойлевом сырье превращаются в газообразный сероводород и аммиак путем гидрирования, происходящего в реакторе первой ступени. Промывочная вода предназначена для растворения некоторого количества сероводорода и газов аммиака, присутствующих в потоке продуктов реакции первой стадии. Полученный водный раствор гидросульфида аммония (NH 4 HS) обозначается как кислая вода и обычно направляется в отпарную колонну кислой воды на другом нефтеперерабатывающем заводе. Отпарная колонна кислой воды удаляет сероводород из кислой воды, и этот сероводород впоследствии преобразуется в элементарную серу конечного продукта в технологической установке Клауса.

Соединения серы и азота в газойлевом сырье превращаются в газообразный сероводород и аммиак путем гидрирования, происходящего в реакторе первой ступени. Промывочная вода предназначена для растворения некоторого количества сероводорода и газов аммиака, присутствующих в потоке продуктов реакции первой стадии. Полученный водный раствор гидросульфида аммония (NH 4 HS) обозначается как кислая вода и обычно направляется в отпарную колонну кислой воды на другом нефтеперерабатывающем заводе. Отпарная колонна кислой воды удаляет сероводород из кислой воды, и этот сероводород впоследствии преобразуется в элементарную серу конечного продукта в технологической установке Клауса.

Обогащенный водородом газ из сепаратора высокого давления направляется через аминовый скруббер, где он контактирует с водным раствором амина [8] для поглощения и удаления остаточного сероводорода в газе. Обогащенный раствор амина (содержащий абсорбированный сероводород) обычно направляется на центральную установку очистки газа амином в другом месте нефтеперерабатывающего завода.

Жидкая углеводородная фаза из сепаратора высокого давления проходит через клапан сброса давления (т. е. редукционного клапана) в сепаратор низкого давления. Снижение давления частично испаряет (см. мгновенное испарение) жидкость. Образующийся пар (обозначается как 9Отходящий газ 0045 ) направляется на центральную установку очистки аминового газа в другом месте нефтеперерабатывающего завода. Конечные продукты гидрокрекинга углеводородной жидкой фазы из сепаратора низкого давления нагревают в подогревателе, работающем на топливе, и подают во ректификационную колонну.

Ректификатор представляет собой колонну непрерывной дистилляции, которая разделяет поток гидрокрекинговых углеводородов на нафту, реактивное топливо (или керосин) и дизельное топливо. Отходящий газ из барабана флегмы, связанного с градирней, соединяется с отходящим газом из сепаратора низкого давления.

Не все углеводороды сырья для реактора первой ступени подвергаются гидрокрекингу (т.е. конвертируются) в низкокипящие низкомолекулярные углеводороды. Нижний поток из ректификационной колонны состоит из непрореагировавших углеводородов из реактора первой ступени, и этот поток смешивается с водородом высокого давления и рециркулируется в качестве сырья в реактор второй ступени. Сначала он нагревается горячими продуктами реакции, вытекающими из реактора второй ступени. Затем повторно используемое сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора второй ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. Как правило, давление в реакторе второй ступени может находиться в диапазоне от 80 до 200 бар, а температура может находиться в диапазоне от 345 до 425°С.

Нижний поток из ректификационной колонны состоит из непрореагировавших углеводородов из реактора первой ступени, и этот поток смешивается с водородом высокого давления и рециркулируется в качестве сырья в реактор второй ступени. Сначала он нагревается горячими продуктами реакции, вытекающими из реактора второй ступени. Затем повторно используемое сырье дополнительно нагревается в нагревателе, работающем на топливе, прежде чем оно попадет в верхнюю часть реактора второй ступени и стекает вниз через три слоя катализатора. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. Как правило, давление в реакторе второй ступени может находиться в диапазоне от 80 до 200 бар, а температура может находиться в диапазоне от 345 до 425°С.

После того, как поток продуктов реакции, выходящий из нижней части реактора второй ступени, охлаждается поступающим рецикловым сырьем, он частично конденсируется в конденсаторе с водяным охлаждением и направляется во второй парожидкостной сепаратор высокого давления для разделения на две фазы: водород — богатый газ и углеводороды. Промывка водой выходящего потока реактора второй ступени не требуется, потому что выходящий поток реактора второй ступени практически не содержит

сероводород и аммиачные газы. По той же причине газ из второго сепаратора высокого давления не требует аминной очистки от сероводорода.

Промывка водой выходящего потока реактора второй ступени не требуется, потому что выходящий поток реактора второй ступени практически не содержит

сероводород и аммиачные газы. По той же причине газ из второго сепаратора высокого давления не требует аминной очистки от сероводорода.

Два потока газа с высоким содержанием водорода (газ, очищенный амином из первого сепаратора высокого давления, и газ из второго сепаратора высокого давления) объединяют, затем сжимают и рециркулируют для использования в реакторных системах первой и второй ступени .

Гидрирование соединений серы и азота в реакторе первой ступени требует расхода водорода. Аналогичным образом, при насыщении олефинов и ароматических соединений как в реакторах первой, так и во второй ступени с образованием парафиновых продуктов гидрокрекинга расходуется водород. В значительной степени количество потребляемого водорода зависит от содержания в сырье серы, азота, олефинов и ароматических соединений. В целом потребление водорода в установке гидрокрекинга может составлять от 1000 до 3000 стандартных кубических футов на баррель сырья (19). от 5 до 585 нормальных кубометров на метрическую тонну сырья). [9]

от 5 до 585 нормальных кубометров на метрическую тонну сырья). [9]

(PD) Изображение: Милтон Бейчок

Принципиальная схема типичной установки гидрокрекинга.

Химия и катализаторы

В основном каталитический гидрокрекинг включает три основных химических процесса:

- Крекинг высококипящих высокомолекулярных углеводородов, содержащихся в сырой нефти, в низкокипящие низкомолекулярные углеводороды.

- Гидрогенизация ненасыщенных углеводородов (независимо от того, присутствуют ли они в исходном сырье или образуются при крекинге высококипящих высокомолекулярных углеводородов сырья) для получения насыщенных углеводородов, обычно называемых парафинами или алканами.

- Гидрирование любых соединений серы, азота или кислорода в исходном сырье в газообразный сероводород, аммиак и воду.

Вышеуказанные первичные процессы включают слишком много сложных реакций, чтобы описать каждую из них подробно. В качестве примеров таких сложных реакций приведены следующие четыре реакции: [10]

В качестве примеров таких сложных реакций приведены следующие четыре реакции: [10]

- Реакция 1: Добавление водорода к ароматическим соединениям превращает их в гидрогенизированные кольца. Затем они легко расщепляются с использованием кислотных катализаторов.

- Реакция 2: Крекинг на кислотном катализаторе открывает парафиновые кольца, разбивает более крупные парафины на более мелкие части и создает двойные связи.

- Реакция 3: Присоединение водорода к двойным связям олефинов с получением парафинов.

- Реакция 4: Изомеризация парафинов с разветвленной и прямой цепью.

Катализаторы гидрокрекинга состоят из активных металлов на твердых кислых носителях и выполняют двойную функцию, а именно функцию крекинга и функцию гидрирования. Функция крекинга обеспечивается кислотным носителем катализатора, а функция гидрирования обеспечивается металлами. [4] [11]

[4] [11]

Твердая кислотная подложка состоит из аморфных оксидов, таких как алюмосиликат, кристаллический цеолит или смесь аморфных оксидов и кристаллического цеолита. Реакции крекинга и изомеризации (реакции 2 и 4 выше) протекают на кислом носителе. Металлы обеспечивают реакции гидрирования (реакции 1 и 3 выше).

Металлы, обеспечивающие функции гидрирования, могут представлять собой благородные металлы палладий и платину или неблагородные металлы (т. е. неблагородные металлы) молибден, вольфрам, кобальт или никель.

Срок службы катализатора оказывает большое влияние на экономику гидрокрекинга. Циклы могут быть как 1 год, так и 5 лет. Два года типичны.

Каталожные номера

- ↑ 1,0 1,1 1,2 1,3 1,4 Дэвид С.Дж. Джонс и Питер П. Пуджадо (редакторы) (2006 г.). Справочник по переработке нефти , первое издание. Спрингер. ISBN 1-4020-2819-9.

- ↑ Джеймс Х.

Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8.

Гэри и Гленн Э. Хэндверк (1984). Нефтепереработка: технология и экономика , 2-е издание. Марсель Деккер. ISBN 0-8247-7150-8. - ↑ Редакция (ноябрь 2002 г.). «Процессы нефтепереработки 2002». Переработка углеводородов : стр. 115–117.

- ↑ 4.0 4.1 Юлиус Шерцер и А.Дж. Груя (1996). Наука и технология гидрокрекинга , 1-е издание. КПР Пресс. ISBN 0-8247-9760-4. (Эта книга была источником большей части раздела «История» этой статьи)

- ↑ Гидрокрекинг (с веб-сайта Chemical Engineering Resources, который также предоставил часть этой исторической информации)

- ↑ Дж.Г. Спейт и Баки Озум (2002). Процессы нефтепереработки . Марсель Деккер. ISBN 0-8247-0599-8.

- ↑ Количество и мощность нефтеперерабатывающих заводов Взято с веб-сайта Управления энергетической информации США (U.S. EIA), в раскрывающемся меню «Серии данных» выберите «Емкость загрузки каталитического гидрокрекинга».