Головка блока цилиндров двигателя: материалы и характеристики

В этой статье мы поговорим о прикладом. Ключевой элемент для правильного функционирования двигателя, чей характер дизайна и его материалы определить возможности, которыми будет обладать мотор. Настолько, что его можно модифицировать, если требуется увеличение мощности.

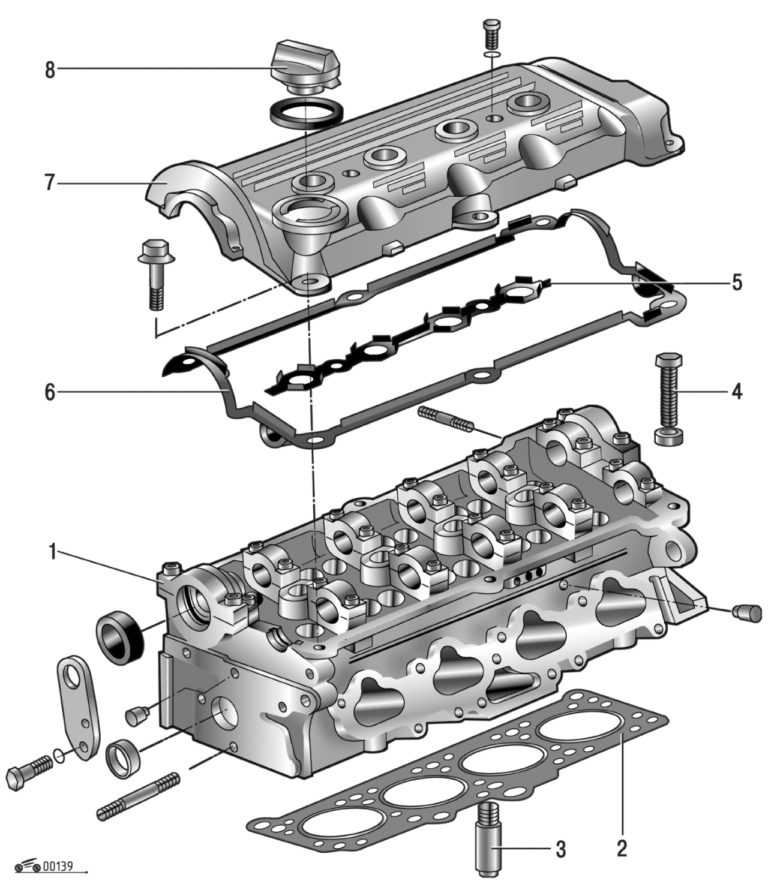

Почти все двигатели с водяным охлаждением снабжены отдельной головкой блока цилиндров. присоединяется к блок с помощью подходящих винтов. Они обеспечивают соединение и предотвращают деформации из-за воздействия тепла и давления. Кроме того, головка блока цилиндров также крепится усиленной асбестовой прокладкой, предотвращающей утечка газа сжатия, масло и охлаждающая жидкость.

Индекс

- 1 материалы головки блока цилиндров

- 2 Материалы прокладки головки блока цилиндров

- 3 Особенности головки блока цилиндров

- 3.

- 3.2 Теплопроводность

- 3.3 Dureza

- 3.4 Низкая пористость материалов головки блока цилиндров

- 3.5 Особая конструкция головки блока цилиндров

- 3.6 Прецизионное производство

- 3.

материалы головки блока цилиндров

В легковых автомобилях головки блока цилиндров они были изготовлены обычно из легированный чугун с другими материалами, которые добавляют характеристики сопротивления, жесткости и теплопроводности. То есть железо и углерод дают начало стали. Однако в настоящее время наблюдается большая тенденция к выбору сплавов из доступны материалы из алюминия внутри головки блока цилиндров, для сочетания легкости с высокой степенью теплопроводности.

материалы, из которых состоит легкий сплав обычно используются для изготовления головок цилиндров. кремний, магний или медь добавляют к алюминию. В противном случае алюминий сам по себе был бы слишком ковким и хрупким для изготовления головок цилиндров или блоков цилиндров.

Подпишитесь на наш Youtube-канал

алюминиевый сплав очень хорошо проводит температуру и имеет очень низкая тепловая инерция. То есть он очень быстро нагревается и так же быстро остывает. Эта характеристика очень желательна, так как она гарантирует, что теплота сгорания быстро отводится наружу, избегая образования горячих точек, которые могут вызвать возгорание. детонация.

С головками цилиндров этого типа степень сжатия, чтобы улучшить термический КПД мотор. Что-то существенное для снижения потребления и, следовательно, выбросов современных двигателей.

Алюминий он широко используется во многих частях автомобилейНе только на двигателе. Например, сплав 6111 алюминия (магний и кремний) и сплав

Материалы прокладки головки блока цилиндров

Что касается материалов прокладки ГБЦ, то они также должны соответствовать ряду очень важных требований по предотвращению утечек. Его материалы зависят от того, является ли это мягкой или твердой прокладкой головки блока цилиндров.

Его материалы зависят от того, является ли это мягкой или твердой прокладкой головки блока цилиндров.

- Лас- мягкие прокладки ГБЦ Они изготавливаются из безасбестового картона (без асбеста), целлюлозного картона с нитрильным каучуком, пробкового агломерата с нитрильным каучуком (только старые двигатели) и эластомеров, таких как нитрилы, полиакрил, силикон и т. д.

- Лас- жесткие прокладки ГБЦ Они состоят из металлических листов стали с оловянным, хромированным или медным покрытием, которые подвергаются термообработке, обеспечивающей закалку или эластичность в соответствии с потребностями головки блока цилиндров. У них также есть графитовые листы и безасбестовые (безасбестовые) материалы.

Особенности головки блока цилиндров

Как и в случае с изготовление блока двигателя, головка блока цилиндров должна быть создана с предельной точностью. Следовательно восстановление поврежденной головки блока цилиндров Такая дорогая и сложная операция. В дополнение к этому головка блока цилиндров должна иметь следующие характеристики:

В дополнение к этому головка блока цилиндров должна иметь следующие характеристики:

Головка цилиндра двигателя должна выдерживать высокие температуры потому что в нем камеры сгорания. Головки цилиндров из чугуна обладают большей устойчивостью к нагреву, но хуже его рассеивают.

Те, что изготовлены из алюминиевого сплава, меньше сопротивляются температуре, но позволяют ей рассеиваться гораздо быстрее. Они также должны иметь большой термостойкость, то есть очень резкие перепады температуры.

ТеплопроводностьГоловки цилиндров должны хорошо проводить тепло, чтобы система охлаждения могла отводить тепло, выделяемое в камерах сгорания.

Dureza

Будь то литые или изготовленные из прочного алюминиевого сплава, головки цилиндров имеют подходящая твердость противостоять высокому давлению.

Кроме того, когда они изготовлены из алюминиевого сплава, они подвергаются процесс возрастного закаливания, также называемое дисперсионным твердением, при котором сплав нагревается в течение нескольких часов.

Во время затвердевания металла, используемого для головки блока цилиндров, поймать маленькие пузырьки газа. что приводит к пористости. Нежелательный эффект чтобы эта важная часть двигателя имела необходимое качество для своей работы.

Газ, захваченный внутри, состоит из пара, воздуха или сгоревшей смазки. Хотя также может возникнуть пористость из-за отсутствия давления в процессе или простым сокращением металла когда он охлаждается и переходит из жидкого состояния в твердое. Все эти проблемы устранены или сведены к минимуму при производстве современных головок цилиндров или блоков цилиндров. Благодаря чему они получают более высокие сопротивления в современных двигателях.

Особая конструкция головки блока цилиндровголовки цилиндров иметь определенную форму для каждого двигателя, потому что они содержат много компонентов. К ним относятся: передача ремень ГРМ или цепь, его натяжитель, вилки или форсунки системы зажигания, клапаны и их направляющие, втулки, шайбы, рычаги, корпуса, Распределительные валы, И т.д.

К ним относятся: передача ремень ГРМ или цепь, его натяжитель, вилки или форсунки системы зажигания, клапаны и их направляющие, втулки, шайбы, рычаги, корпуса, Распределительные валы, И т.д.

Кроме того, Имеют очень важные отверстия для двигателя как они есть, масляные каналы и антифриз, las камеры сгорания или седла клапанов и отверстия для крепления болтами к блоку двигателя.

Прецизионное производство

Каждая форма и поверхность головки блока цилиндров двигателя должны иметь некоторые строгие меры при его создании. В противном случае двигатель не будет работать должным образом.

Примером этого является то, что если головка блока цилиндров должна быть исправлена, ее производители указывают максимальные уровни допуска в каждом измерении, что измеряются очень малыми долями миллиметра.

Изображения – h080, Натаниэль Бертон, LC Nøttaasen, Мирко Юнге, CORE-Materials

Пресс-центр компании «Диполь»

4 октября 2016

подписаться подписаться

Головки блоков цилиндров современных автомобильных двигателей отливаются в пресс-формах многократного использования, которые заполняются расплавленным алюминиевым сплавом с температурой превышающей 600°C.

Независимо от процесса литья, будь то литье под давлением, литье в форму, литье низкого или высокого давления – все формы подвергаются большим нагрузкам. Поток расплава приводит к износу поверхности литьевой формы, а перепады температуры вызывают трещины.

Коррозия и окисление не только существенно сокращают срок службы литьевой формы, но и оказывают отрицательное воздействие на качество поверхности самих отливок, что вполне естественно приводит к значительному увеличению процента брака.

Металлическая 3D-печать с использованием InssTek технология повышает производительность и продлевает срок службы литьевой пресс-формы.

Специалисты Южной Кореи в области 3D-печати металлических изделий из компании InssTek тесно сотрудничают с одним из мировых производителем автомобилей. Целью совместного поиска является разработка инновационной технологии, позволяющей не только увеличить производительность процесса литья, но значительно увеличить срок службы литьевых пресс-форм.

Материалы, которые обычно используются литьевых пресс-формах, предназначенных для изготовления алюминиевых головок блока цилиндров – это или термообработанная сталь, или специальная сталь, рассчитанная для работы при высоких температурах. Такие материалы, как инструментальная сталь DIN 1.2343 из-за ее механических, термических и химических свойств хорошо подходит для этой цели. Тем не менее, этот материал имеет недостаточно хорошие характеристики с точки зрения его окисления, термического расширения и теплопроводности. Эта сталь окисляется уже при комнатной температуре, кроме того она достаточно быстро расширяется под действием тепла и имеет весьма ограниченную устойчивость к воздействию теплового удара.

Они включали также в себя вопросы повышение качества поверхности литья, причем не только при первых его восстановительных ремонтах формы, но и при последующих работах в условиях их длительной эксплуатации. Все это, в свою очередь, оказало положительное влияние на общее снижение процента брака.

Они включали также в себя вопросы повышение качества поверхности литья, причем не только при первых его восстановительных ремонтах формы, но и при последующих работах в условиях их длительной эксплуатации. Все это, в свою очередь, оказало положительное влияние на общее снижение процента брака.Специалисты по производству принтеров для 3D-печати металлических изделий южнокорейской компании InssTek приступили к выполнению научно-исследовательского проекта, целью которого являлось определение оптимальных способов использования различных металлов при гибкой технологии прямого послойного создания конструкции из сплавленных лазером мелкодисперсных частиц металлического порошка – DMT (Direct Metal Transfer, прямой перенос металла). После широкомасштабного исследования различных никель-молибденовых сплавов, был выбран сплав под торговой маркой Hastelloy. Этот сплав имеет отличные характеристики теплового расширения, он устойчив к коррозии и окисляется лишь при очень высоких температурах.

Относительно низкие механические и физические характеристики этого сплава, такие как ударная прочность или предел прочности на разрыв не играют здесь существенной роли, так как для литых алюминевых конструкций значительные механические напряжения маловероятны.

Относительно низкие механические и физические характеристики этого сплава, такие как ударная прочность или предел прочности на разрыв не играют здесь существенной роли, так как для литых алюминевых конструкций значительные механические напряжения маловероятны.Для предварительной оценки была изготовлена из термически обработанной стали большая литьевая пресс-форма (570×380×126 мм), предназначенная для головки блоков цилиндров двигателя с уменьшенным расходом топлива.

После завершения процесса изготовления пресс-форма была передана в серийное производство для ее оценки.

После завершения процесса изготовления пресс-форма была передана в серийное производство для ее оценки.Результаты показали весьма существенный рост производительности. Использованный никель-молибденовый сплав имеет гораздо более высокую теплопроводность, чем сталь и охлаждает именно ту зону, которая в этом нуждается. Пустоты и нежелательные зоны, как следствие остаточного теплового напряжения на отливке головки цилиндра также были ликвидированы. Отсутствовало, вызванное температурным градиентом, термическое растрескивание, проявляющееся в виде поверхностных трещин, которые образуются в результате быстрого нагрева и охлаждения детали. Как следствие, в результате значительно улучшилось качество поверхности. Кроме того не было и алюминиевых остатков на поверхности пресс-формы, к тому же более быстрое рассеяние тепла привело к значительному сокращению времени цикла изготовления.

С момента передачи усовершенствованной путем металлической 3D-печати литьевой пресс-формы, ее регулярная проверка показала отсутствие какого-либо снижения качества литья.

Имея такие превосходные результаты уже на самом начальном уровне, компания InssTek применила эту же самую концепцию и аналогичный технологический процесс дополнительной обработки для двух других, более крупных моделей двигателей.

Имея такие превосходные результаты уже на самом начальном уровне, компания InssTek применила эту же самую концепцию и аналогичный технологический процесс дополнительной обработки для двух других, более крупных моделей двигателей.Компания TLM Laser Ltd из Бромсгров, Вустершир, недавно заключила эксклюзивный дистрибьюторский договор с компанией InssTek Gmbh на поставку их комплексных систем металлической 3D-печати.

Технологический процесс компании InssTek предлагает реальную производственную систему и является совершенно уникальным в своей способности производить сложные детали без каких-либо дополнительных несущих конструкций, благодаря превосходному управлению пространственным положением и наклоном рабочего стола.

Кроме того, поток порошка через лазерный луч постоянен, что делает микроскопическую структуру металла на 100% абсолютно однородной, практически не отличающейся от структуры традиционно изготовленных деталей, а в некоторых случаях, к тому же имеющих лучшие механические свойства.

5-осевой металлический 3D-принтер MX-1000 компании InssTek был использован для повышения числа циклов использования и срока службы литьевой пресс-формы головки блока цилиндров

Головка блока цилиндров — Silbitz Group

Области применения головок блока цилиндров

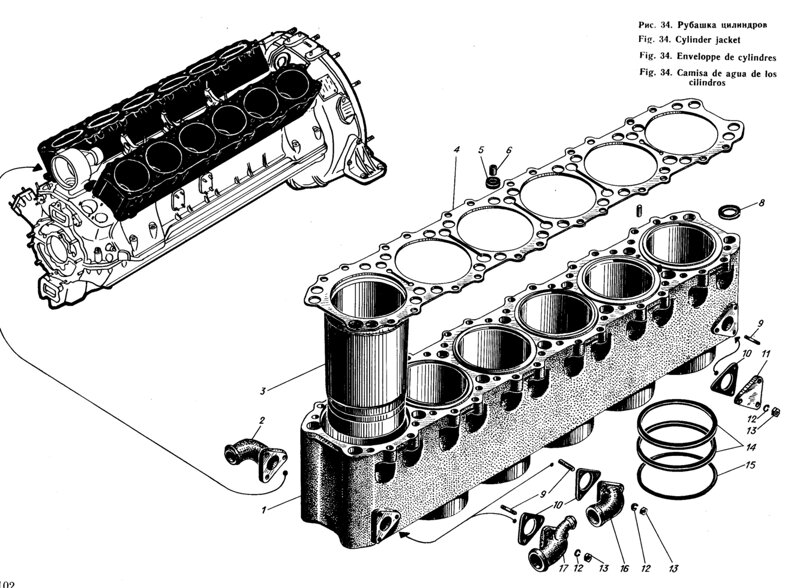

Головка блока цилиндров является одним из наиболее важных компонентов двигателя. Группа Silbitz производит головки цилиндров для судовых двигателей и железнодорожного транспорта. Другими областями применения головок цилиндров из высококачественных литых материалов являются двигатели для обеспечения долговременного энергоснабжения, которые необходимы в промышленности для производства энергии. Головки блока цилиндров используются в стационарных и мобильных двигателях. Для получения дополнительной информации, пожалуйста, не стесняйтесь обращаться к нам.

Для получения дополнительной информации, пожалуйста, не стесняйтесь обращаться к нам.

Головка блока цилиндров – важный элемент двигателя внутреннего сгорания

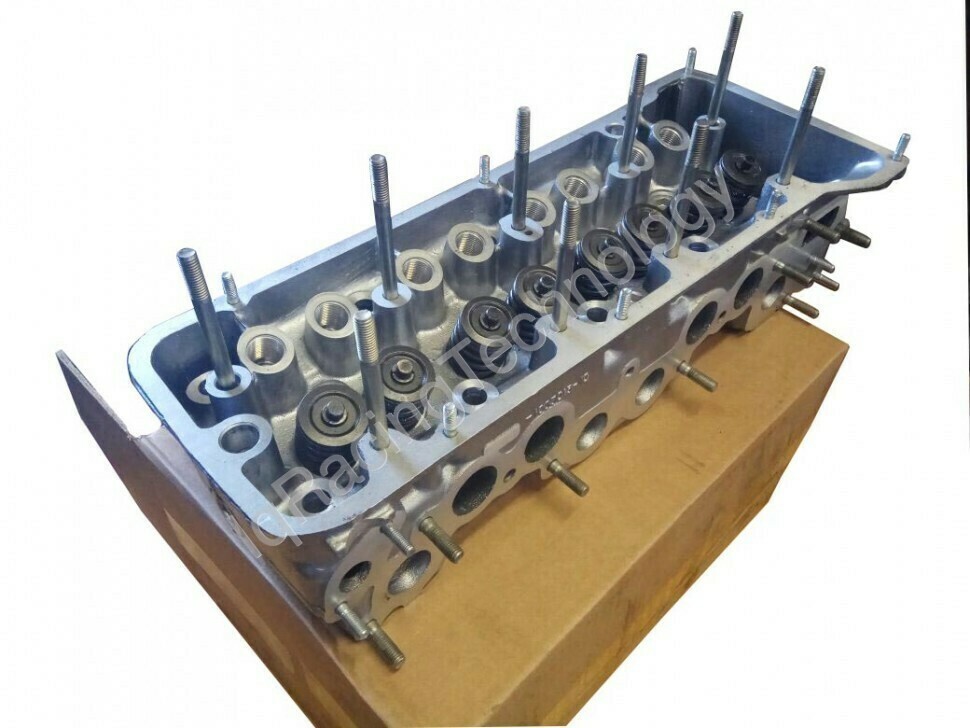

Головка блока цилиндров, важный элемент двигателя внутреннего сгорания, изготовлена из чугуна. Головка блока цилиндров закрывает камеру сгорания двигателя сверху. Значение «верх» следует понимать с точки зрения колеблющегося поршня. Мы также говорим о головках блока цилиндров, когда речь идет о оппозитных двигателях и двигателях, которые устанавливаются в подвешенном положении (авиационные двигатели), хотя они не расположены сверху в пространстве.

Головка блока цилиндров содержит следующие компоненты для следующих типов двигателей:

- Впускные и выпускные каналы, управление клапаном для процесса газообмена, маслопроводы для смазки клапанного механизма: во всех современных четырехтактных двигателях

- Каналы охлаждающей жидкости: в двигателях с водяным охлаждением

- Свечи зажигания: в бензиновых двигателях

- Форсунки: в бензиновых двигателях с непосредственным впрыском

- Форсунки и свечи предпускового подогрева: в дизельных двигателях

Из-за сложного производственного процесса головка блока цилиндров является одним из самых сложных и дорогих компонентов двигателя.

Характеристики головки блока цилиндров

Головка блока цилиндров изготавливается в соответствии с назначением соответствующего двигателя. Это означает, что он специально сконструирован, рассчитан и изготовлен для одного особого типа двигателя. Конструкция головки блока цилиндров зависит от того, двухтактный это двигатель или четырехтактный. Конструкция ГБЦ для двухтактного двигателя намного проще. Четырехтактный двигатель требует разных каналов для входа и выхода газовой смеси. Кроме того, встроены масляные каналы, которые обеспечивают постоянную подачу смазочного материала к двигателю. В двигателях с водяным охлаждением охлаждающие каналы встроены в головки блока цилиндров.

Изготовление ГБЦ

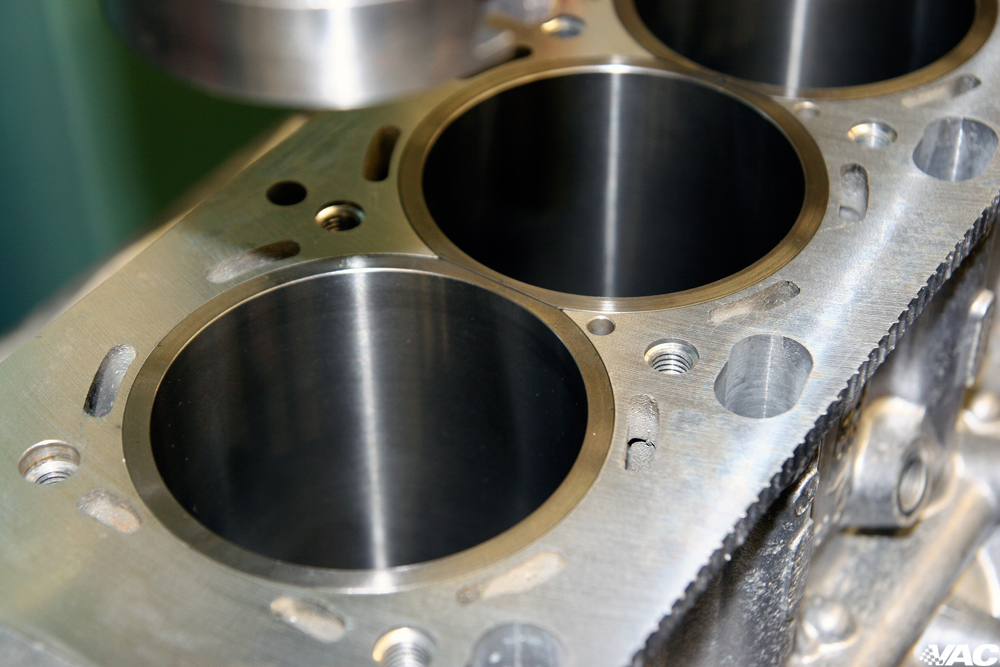

Головки цилиндров отливают из высококачественных чугунных материалов. Во время работы двигателей на головку блока цилиндров воздействуют чрезвычайно высокие силы. В связи с этим необходимо, чтобы чугунный материал соответствовал требуемым механическим свойствам и был устойчив к изменению температуры. Размеры и конструкция головки блока цилиндров исходят из конструктивных требований двигателя. Изготовление головки блока цилиндров в литейном цеху представляет собой особую проблему для литейщика. Конструкция и конструкция отдельных стержней, а также сборка стержней из кварцевых формовочных материалов составляют основу фактической формы. Сердечники образуют внутреннюю часть головки блока цилиндров, например каналы охлаждения и смазки. Используя технологию 3D-фрезерования и специальное программное обеспечение для моделирования процессов затвердевания, риск производственных ошибок сводится к минимуму. После процесса литья головка блока цилиндров подвергается очистке, шлифовке, струйной очистке и механической обработке. Полученная головка блока цилиндров находится в состоянии готовности к установке после механической обработки и предписанного опрессовки.

Размеры и конструкция головки блока цилиндров исходят из конструктивных требований двигателя. Изготовление головки блока цилиндров в литейном цеху представляет собой особую проблему для литейщика. Конструкция и конструкция отдельных стержней, а также сборка стержней из кварцевых формовочных материалов составляют основу фактической формы. Сердечники образуют внутреннюю часть головки блока цилиндров, например каналы охлаждения и смазки. Используя технологию 3D-фрезерования и специальное программное обеспечение для моделирования процессов затвердевания, риск производственных ошибок сводится к минимуму. После процесса литья головка блока цилиндров подвергается очистке, шлифовке, струйной очистке и механической обработке. Полученная головка блока цилиндров находится в состоянии готовности к установке после механической обработки и предписанного опрессовки.

Корпуса цилиндров и другие сложные отливки производятся группой Silbitz высочайшего качества. Сообщите себе сейчас!

Строительство и моделирование

Модельная конструкция и литье

Механическая обработка и сборка

Проверка качества и логистика

Инновационная технология литьяДля вашего участия

Головка блока цилиндров (автомобильная)

3. 3.

3.

Головка блока цилиндров представляет собой отливку, привинченную к верхней части

блока цилиндров. В нем расположены впускной и выпускной

тарельчатых клапанов, содержит отверстия для установки свечи зажигания или форсунки, образует верхнюю поверхность камеры сгорания

и воспринимает реакцию давления сгорания. Каналы охлаждающей жидкости, полости, впускные и выпускные каналы, смазочные каналы и свеча зажигания

или втулки форсунок (рис. 3.19) также расположены внутри или втулки форсунок (рис. 3.19) также расположены в пределах

корпуса головки .

Головка блока цилиндров является съемной для легкого доступа к

клапанам и головкам поршней, а также для облегчения механической обработки

отверстия цилиндра, камеры сгорания и клапана

портов. Сопрягаемые поверхности ГБЦ и блока

Рис. 3.19. Четырехцилиндровый верхний распределительный вал

головка блока цилиндров.

отшлифованы до плоского состояния, так что при прикручивании головки болтами

между ними вдавливается зажатая прокладка, образуя непроницаемое для жидкости и газа соединение.

3.3.1.

Материал головки блока цилиндров

Материал головки блока цилиндров должен легко отливаться со сложными внутренними формами для обоих

каналы охлаждающей жидкости, а также впускные и выпускные отверстия. Материал должен быть достаточно прочным на сжатие и способным непрерывно работать при колебаниях давления газа и температуры при жестком креплении к блоку цилиндров болтами или шпильками. Хотя нагрузки давления газа

не являются чрезмерными для доступных материалов, но преобладающие температурные градиенты вызывают

неравномерное расширение и сжатие металла в этих областях. В результате в головке блока цилиндров возникают термические напряжения

, что в конечном итоге вызывает деформацию или даже трещины в

критические зоны, подверженные воздействию тепла сгорания.

(А) (Б)

Рис. 3.20. Формы камеры сгорания.

A. Полусферическая камера. Б. Клиновидная камера.

Идеальный материал головки блока цилиндров должен ограничивать температуру поверхности, чтобы смазка

оставалась эффективной, горючие бензино-воздушные смеси не перегревались, вызывая детонацию

, не образовывались горячие точки, способствующие преждевременному зажиганию, и высокая циклические термические напряжения

не развиваются. В частности, в различных условиях эксплуатации, таких как непрерывная работа с полной нагрузкой на автомагистралях или работа при частичной нагрузке со слабыми смесями и поздним воспламенением, температура поверхности

повышается, вызывая локальные термические напряжения, которые могут легко достигать опасно высоких значений, если не будет обеспечено достаточное нагревание. рассеялся.

Обычно используемые материалы представляют собой серый чугун и алюминиевые сплавы. Обычный ГБЦ

Обычный ГБЦ

отвечает большинству требований, таких как дешевизна, хорошая литейность,

хорошая обрабатываемость, хорошая коррозионная стойкость, достаточная жесткость, прочность и твердость, а также низкое тепловое расширение

. Но у него есть недостатки большой вес и низкая теплопроводность. Головка из алюминиевого сплава

, с другой стороны, вдвое легче эквивалентной головки из чугуна

. Он также имеет теплопроводность в три раза лучше, чем у чугуна, благодаря чему

снижается возможность тепловых деформаций, а система охлаждения головки позволяет использовать

более высокая степень сжатия. Недостатки алюминиевого сплава заключаются в том, что он дороже, его коррозионная стойкость

уступает чугуну, он намного мягче чугуна и имеет высокое тепловое расширение

, что вызывает истирание между головкой из алюминиевого сплава и литьем. — блок цилиндров из чугуна

при пуске и остановке двигателей, так что становятся необходимыми отдельные износостойкие седла клапанов

и направляющие вкладыши.

Состав чугуна, используемого в головках цилиндров, аналогичен составу, используемому в цилиндре 9.0060 блоков (раздел 3.1). Однако в случае алюминиевых сплавов предпочтительны несколько иные составы

. Два обычно рекомендуемых алюминиевых сплава:

(i) 3,0% меди. 5% кремния, 0,5% марганца в матрице из алюминия; и

(ii) 4,5% кремния, 0,5% марганца, 0,5% магния в матрице из алюминия.

Медь и кремний в сплавах уменьшают тепловое расширение и сжатие, а

улучшает текучесть и литейные свойства алюминия. Медь способствует старению

и силикон улучшают стойкость к истиранию. Добавление марганца и магния повышает прочность сплава. Коррозионная стойкость несколько превосходящего сплава, содержащего медь

, уступает коррозионной стойкости кремний-алюминиевого сплава, не содержащего медь.

3.3.2.

Головка блока цилиндров образует верхнюю часть камеры сгорания. Реакции горения в

Реакции горения в

камере сгорания различаются в зависимости от вида топлива, формы камеры сгорания, охлаждения

КПД системы, расположение свечей зажигания и клапанов, степень сжатия и качество

всасываемого заряда. Форма камеры сгорания, один из важнейших из этих факторов

, в первую очередь зависит от формы верхней части поршня и формы кармана, образованного в

головке блока цилиндров. Эти формы имеют большое влияние на контроль плавности сгорания.

Камеры сгорания бывают двух типов: нетурбулентная полусферическая камера (рис.

3.20A) и турбулентная клиновидная камера (рис. 3.20B).

В нетурбулентных полусферических камерах сгорание исходит из центральной

свечи зажигания и, следовательно, завершается за минимально возможное время. Конечные газы, вызывающие аномальное сгорание

, имеют мало времени для реакции, поэтому детонация сводится к минимуму.

Быстро сгорающий заряд вызывает высокую скорость роста давления, что приводит к некоторой шероховатости и шуму двигателя

при средних и тяжелых нагрузках на низких оборотах двигателя. Это может быть

Это может быть

нежелательно для пассажиров. Полусферическая камера лучше всего подходит для гоночных автомобилей.

Камера сгорания с турбулентным клином разработана для обеспечения равномерной скорости горения за счет контроля горения

за счет изменения формы камеры сгорания, что приводит к плавной выработке энергии

. Поршень ближе к концу такта сжатия приближается к низкой или плоской части головки, называемой зоной сжатия или зоной охлаждения. Газы выдавливаются из этой области

в большую часть камеры сгорания, создавая турбулентность внутри заряда. Так как

свеча зажигания расположена в высокотурбулентной части заряда, воспламенение следует за

ровное и быстрое горение. Конечные газы, остающиеся в зоне сжатия, сжимаются до очень тонкого слоя толщиной менее 0,25 мм, когда поршень находится в верхней мертвой точке, и охлаждаются

и, следовательно, не реагируют. Заряд, прилегающий к поверхности камеры сгорания, имеет толщину от 0,005

мм до 0,050 мм и не горит, так как температура заряда ниже температуры его воспламенения

.

Полусферические камеры сгорания с малой площадью поверхности по сравнению с их объемом выбрасывают

меньше несгоревших углеводородов, чем клиновая камера сгорания, которая имеет относительно высокое отношение площади поверхности к объему

. Улучшение конструкции камеры сгорания было добавлено за счет изменения

клапанов клиновой головки на расходящиеся углы, изменения положения свечи зажигания,

уменьшения площади гашения и уменьшения отношения площади поверхности камеры сгорания к объему.

Некоторыми примерами таких модифицированных камер являются полисферическая, полуклиновидная и почечная формы

.

Головка блока цилиндров, показанная на рис. 3.21А, имеет турбулентный генератор (ТГП), который

создает высокую турбулентность или завихрение воздушно-топливной смеси во время сгорания. Часть смеси

вдавливается в тигель во время прессования. Он сгорает первым при зажигании и выбрасывает

с высокой скоростью. Это способствует быстрому распространению пламени, что приводит к лучшему сгоранию.

В конструкции предкамеры сгорания (рис. 3.21Б) находится бачок с небольшим клапаном

и свечой зажигания. Бедная смесь поступает в основную камеру сгорания. Богатая смесь поступает

в камеру предварительного сгорания, где происходит воспламенение. Горячие горящие газы устремляются в

бедная смесь, зажигание. Это обеспечивает хорошую турбулентность и быстрое сгорание бедных смесей,

, и, таким образом, минимизирует выбросы.

Рис. 3.21. Цилиндр.

A. С баком, создающим турбулентность. B. С камерой предварительного сгорания.

3.3.3.

В дизельных двигателях камера сгорания играет важную роль в работе двигателя.

Конструкция камеры должна обеспечивать равномерное смешивание сжатого воздуха и инжектируемого

топлива. Есть много хороших конструкций камер сгорания CI, каждая из которых имеет форму

для достижения эффективного завихрения. Эти конструкции можно разделить на два основных следующих класса

Эти конструкции можно разделить на два основных следующих класса

:

(i) Непосредственный впрыск

(ii) Непрямой впрыск

В первом типе топливо впрыскивается непосредственно в закрытый конец цилиндра, тогда как в

у последнего типа топливо распыляется в отдельную маленькую камеру, которая соединена с цилиндром

через небольшой проход или горло.

На рис. 3.22 показаны основные принципы работы камеры сгорания с непосредственным впрыском (DI),

, которая уже много лет используется в большегрузных транспортных средствах, а в слегка модифицированном виде

в настоящее время используется в автомобильных двигателях 2-го поколения. литровая емкость.

Поскольку в ВМТ поршень находится очень близко к плоской головке блока цилиндров, глубокая полость, проточенная в

поршне, содержит большую часть воздуха. Для получения необходимой степени сжатия верхние клапаны

необходимы. Неглубокие выемки в днище поршня обеспечивают зазор для головок клапанов.

Неглубокие выемки в днище поршня обеспечивают зазор для головок клапанов.

Однако неточная установка фаз газораспределения приводит к удару клапанов о поршень. Форсунка с несколькими отверстиями

позволяет тонкораспыленному топливу под высоким давлением (17 МПа) проникать в быстро движущийся воздух

и просто попадать в полость поршня.

Рис. 3.22. Камера сгорания с непосредственным впрыском.

Завихрение создается как в вертикальной, так и в горизонтальной плоскостях. Восходящий поршень направляет

воздуха в полость, которая движется так, как показано на рисунке. Когда поршень приближается к

ВМТ, это движение ускоряется из-за хлюпающего действия воздуха между поршнем и головкой.

Горизонтальное или вращательное завихрение можно получить, наклонив впускное отверстие по касательной к цилиндру,

или замаскировав впускной клапан. На рис. 3.22А показана последняя схема, которая является наиболее популярной. Сочетание обоих вихревых движений создает вихревой поток воздуха в полости и обеспечивает

хорошее снабжение кислородом области горения.

До середины 1980-х годов тип непрямого впрыска (IDI) обычно использовался в небольших двигателях CI

, устанавливаемых на легковые автомобили. По сравнению с традиционным двигателем DI для тяжелых транспортных средств, IDI работает

Рис. 3.23. Камера сгорания с непрямым впрыском

(Вихревая камера).

более плавно, а поскольку в типах IDI используется более низкое давление впрыска

, двигатель может работать

в большом диапазоне скоростей.

Многие камеры сгорания IDI имеют форму

на основе конструкции Ricardo Comet, показанной на

Рис. 3.23. В этой конструкции вихревая камера

соединена с основной камерой горловиной

, которая работает при более высокой температуре, чем окружающий металл

.

Воздух проталкивается через горячее горло в камеру

во время сжатия, поэтому к концу

этого такта предкамера содержит очень горячий воздух в высокой степени завихрения. Топливо, впрыск

Топливо, впрыск

в этой быстро движущейся воздушной массе быстро распыляется до очень тонкого состояния. Это распыление

чрезвычайно эффективно, несмотря на то, что топливо впрыскивается в виде «мягкой» струи с помощью игольчатой или одноотверстной форсунки

, настроенной на сравнительно низкое давление порядка 9,8 МПа.

После начала горения в вихревой камере горящее топливо вместе с несгоревшим

и частично сгоревшим топливом переносится в полость поршня в основной камере. Если период впрыска

продлевается для получения более высокой мощности двигателя, большая часть топлива, впрыскиваемого ближе к концу

периода распыления, не воспламеняется до тех пор, пока не смешается с воздухом в основной камере. Этот

обеспечивает продолжение горения в течение относительно длительного времени, пока, наконец, не достигнет стадии

, когда топливо не может найти достаточное количество кислорода. После этого из выхлопной трубы

начинает идти черный дым. Эта точка начала дымления указывает на максимальное количество топлива, которое может быть впрыснуто без ущерба для экономичности, а также представляет собой максимальную мощность, которую можно получить от двигателя.

Эта точка начала дымления указывает на максимальное количество топлива, которое может быть впрыснуто без ущерба для экономичности, а также представляет собой максимальную мощность, которую можно получить от двигателя.

В двигателе IDI сочетание горячего воздуха и превосходного распыления обеспечивает короткую задержку воспламенения

. По сравнению с типом DI, в двигателях IDI интенсивность детонации дизельного топлива ниже, двигатель

работает более ровно и требуемое цетановое число топлива может быть ниже. Двигатели DI

имеют степень сжатия около 16:1, но в двигателях IDI используется более высокая степень сжатия порядка

22:1, а в некоторых случаях доходит до 30:1. 9Степень сжатия 0060 в двигателях IDI также улучшает тепловой КПД, то есть экономичность, по сравнению со степенью сжатия

по сравнению с двигателем DI. Эта особенность также в некоторой степени противодействует большим потерям тепла из-за большей площади поверхности камеры сгорания IDI.

Для холодного пуска всех двигателей с воспламенением требуется специальное устройство. Хотя впрыск

большего количества топлива и больший процент легковоспламеняющихся фракций, содержащихся в

0060 впрыскиваемого заряда, как правило, достаточно для запуска холодного двигателя с прямым впрыском, большие тепловые потери в установках IDI

требуют, чтобы эти двигатели имели дополнительные средства холодного пуска.

Для холодного пуска двигателя CI используется один или несколько из следующих методов:

(a) Свеча накаливания, часто называемая свечой накаливания или горячей колбой, в которой установлена вихревая камера. Воздух в камере

нагревается электрически в течение нескольких секунд перед запуском холодного двигателя.

В настоящее время эти вилки часто управляются автоматически.

(6) Нагреватели коллектора, электрический блок, предназначены для предварительного нагрева воздуха при его прохождении через

впускной коллектор в цилиндр.

(c) Форсунка Pintaux, форсунка игольчатого типа, имеет вспомогательное отверстие для направления топлива в горловину камеры

во время периода запуска.

Свеча накаливания (рис. 3.24) установлена в каждой форкамере рядом с форсункой. При включении

ключа зажигания наконечники свечей накаливания становятся вишнево-красными с температурой около

1310 K. Индикатор накаливания гаснет, когда свечи накаливания достаточно нагреты для запуска двигателя

. После запуска двигателя таймер поддерживает свечи накаливания, чтобы они продолжали гореть

(послесвечение), пока двигатель не достигнет определенной температуры. Догрев помогает улучшить работу холодного двигателя

и уменьшить количество белого дыма. Типовая схема подключения системы накаливания показана на рис. 3.25

.

Рис. 3.24. Светящаяся вилка.

Рис. 3.25. Проводка системы свечей накаливания.

3. 3.4.

3.4.

Впускная и выпускная системы

разработаны с учетом требований максимальной мощности двигателя

с минимальным ограничением

. В то же время

система впуска обеспечивает

удовлетворительное распределение заряда,

система впуска на частичном дросселе

и холостых оборотах.

Рис. 3.26. Головка блока цилиндров с сиамскими портами.

Впускные и выпускные каналы представляют собой каналы, отлитые в головке блока цилиндров, ведущие от

коллекторы к соответствующим клапанам. Оптимальная конструкция не всегда возможна из-за требований лопаты

к бобышкам болтов головки, направляющим клапанам, охлаждающим каналам и зазору отверстия толкателя

. Рядные двигатели имеют впускные и выпускные отверстия, расположенные на одной стороне двигателя

. Поэтому часто два цилиндра используют один и тот же порт из-за ограниченного доступного пространства

. Эти порты называются сиамскими портами (рис. 3.26). Сиамские впускные каналы распространены на

Эти порты называются сиамскими портами (рис. 3.26). Сиамские впускные каналы распространены на

в рядных двигателях, но редко в двигателях V-образного типа. Большие порты и лучшее дыхание возможны в

, у которых впускное отверстие находится на одной стороне головки, а выпускное отверстие — на противоположной стороне

. В этих двигателях обычно предусмотрен отдельный порт для каждого цилиндра (рис. 3.27).

Рис. 3.27. Головка блока цилиндров с отдельными портами.

3.3.5.

Охлаждающая жидкость течет от самой холодной части

двигателя к самой теплой части.

Охлаждающая жидкость подается в блок где она

направлен вокруг цилиндров, после

он течет вверх через прокладку

к охлаждающим каналам, залитым в головку блока цилиндров

. Нагретый хладагент собирается

в общей точке и возвращается в

радиатор для охлаждения до его

рециркуляции.

Относительно большие отверстия предусмотрены

на поверхности прокладки головки

в каналах охлаждения головки. Они необходимы

, так как охлаждающий канал

поддерживается через эти отверстия

во время отливки головы. Отверстия

между головкой и блоком обычно

слишком велики для правильного потока охлаждающей жидкости

. В этом случае прокладка головки блока цилиндров

играет важную роль, обеспечивая калиброванное ограничение

с перфорированными отверстиями

для правильного прохождения охлаждающей жидкости через каждое отверстие

(рис. 3.28). Поэтому прокладка головки блока цилиндров

должна быть установлена правильно для надлежащего охлаждения двигателя.

В головку встроены специальные охлаждающие форсунки или дефлекторы для направления охлаждающей жидкости к

часть головки, где требуется отвод локального тепла, например, область выпускного клапана

. Некоторые дефлекторы отлиты в системе охлаждения, а другие представляют собой запрессованные сопла из листового металла

.

3.3.6.

Смазочное масло к верхнеклапанному механизму подается либо через толкатели клапана

(рис. 3.29), либо через просверленные каналы в головке и отливке блока (рис. 3.30). 9Прокладка головки 0060 имеет специальные отверстия, позволяющие маслу проходить между блоком и головкой без утечки

. Из клапанного механизма масло возвращается в масляный поддон через каналы возврата масла. Эти

состоят из просверленных отверстий в некоторых двигателях или относительно больших литых отверстий в большинстве двигателей FDR

, что снижает общий вес двигателя и, следовательно, стоимость.

Рис. 3.28. Контроль потока охлаждающей жидкости.

Рис. 3.29. Смазка клапанного механизма через полые толкатели.

3.3.7.

Головка блока цилиндров размещается на верхней палубе блока цилиндров, и обе они соединяются вместе

либо шпильками, либо установочными болтами. Когда головка блока цилиндров привинчивается к блоку, она сжимается на

Когда головка блока цилиндров привинчивается к блоку, она сжимается на

, поэтому шпильки или установочные болты находятся под напряжением. Это действие вытягивает и натягивает

металл вокруг области резьбы в верхней части блока цилиндров (рис. 3.31). обеспечить достаточно

прочность соединения глубина резьбового зенкерного отверстия должна быть не менее чем в два раза больше диаметра

шпильки установочного болта, а резьбовой вырез в блоке должен начинаться не менее чем в 0,3 раза от их диаметра

ниже поверхности (рис. 3.31).

Рис. 3.30. Просверлены каналы подачи масла в блоке и головке для смазки клапанов.

Рис. 3.31. Зенковка для головки блока цилиндров и головки блока цилиндров с резьбой и блока цилиндров с резьбой

отверстия для шпильки или установочного болта.

Отверстия для прижимных винтов должны располагаться как можно ближе к отверстию, в противном случае поверхности соединения

имеют тенденцию открываться во время сгорания, тем самым снижая их эффективность сжатия и

уплотнения.