Затяжка ГБЦ д 260 на тракторе МТЗ 1221

Затяжка ГБЦ на двигателе д 260 устанавливаемого на тракторе МТЗ 1221 производится после снятия установки головки блока или периодической протяжки. Которую необходимо производить регулярно после каждых 1000 моточасов пробега трактором.

Содержание статьи:

Причины снятия ГБЦ

- Естественно при проведении капитального ремонта двигателя приходится разбирать его весь. Естественно снимаются и потом устанавливаются головки блока цилиндров.

- Одна из распространенных причин по которым приходится снимать гбц это замена прокладки головки блока из-за прорыва газов. Прогорают прокладки как правило потому что ослабляется усилие затяжки головки крепежными болтами. Болты головки блока необходимо периодически протягивать. Двигателя МТЗ очень надежные. Но происходит изменение температуры при эксплуатации двигателя. Он то нагревается. то охлаждается. Соответственно крепежные болты испытывают нагрузки. Растягиваются сами болты, просаживаются посадочные места под головками болтов.

- Перегрев двигателя вше допустимой температуры особенно сильно ускоряет процесс ослабления затяжки головки блока цилиндров. Помимо проблем с прокладкой может возникнуть проблема с геометрией самой головки. Также возникает возможность образования трещин как в головке так и гильзах блока цилиндров. Это вызывает утечку охлаждающей жидкости.

Установка прокладки ГБЦ

Перед тем как устанавливаются головки требуется установить прокладку головки блока. Предварительно следует очистить посадочные места головки и блока цилиндров от грязи и остатков старой прокладки. Очищать поверхность необходимо при помощи ножа.

Нельзя очищать поверхность нождачной бумагой или металлической щёткой при помощи болгарки. При их использовании легко счистить участки поверхности на недопустимую глубину. Что соответственно приведет к последующему прорыву газов.

На подготовленную поверхность устанавливается прокладка головки блока. Прокладка устанавливается одна под две головки либо идут раздельные под каждую головку. После установки прокладки необходимо проверить совпадение масляных каналов.

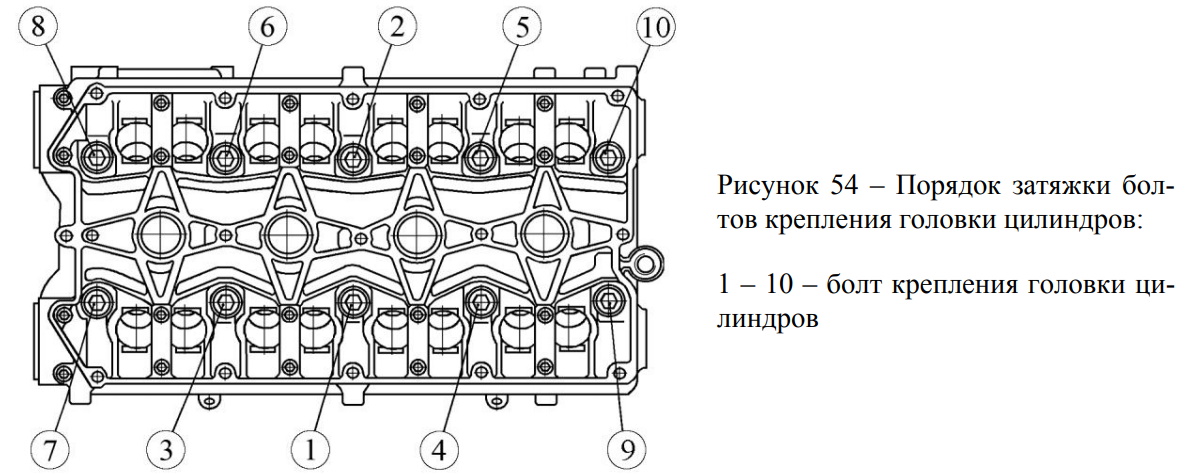

Порядок затяжки ГБЦ д 260

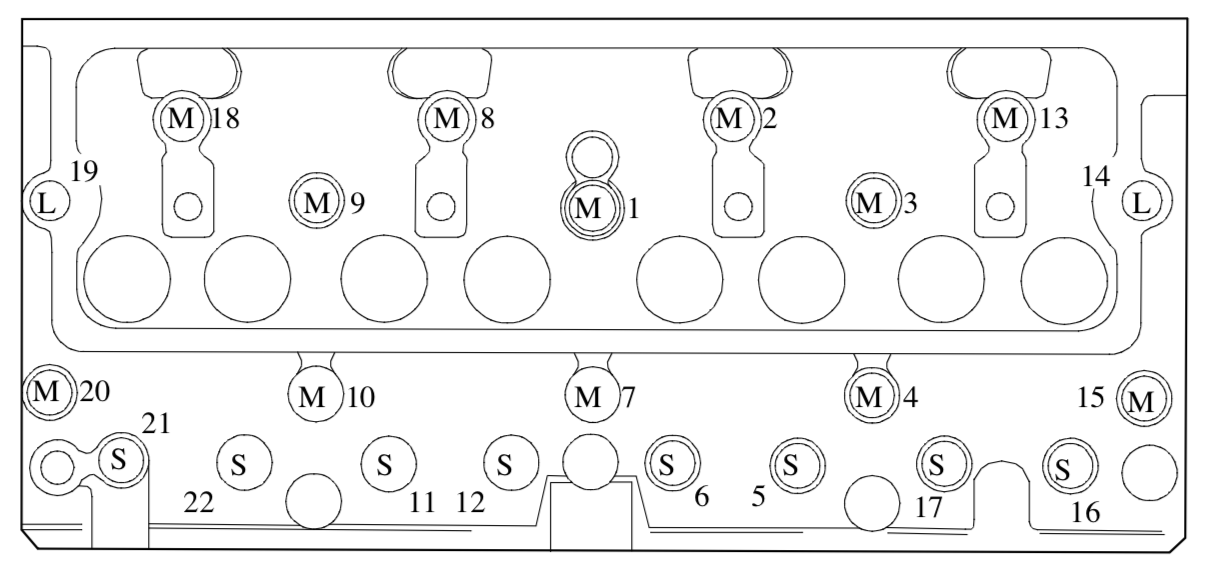

Порядок затяжки болтов ГБЦ д 260 осуществляется согласно схемы затяжки. Каждая головка притягивается отдельно. Но лучше затяжку производить синхронно. Поочередно меняя этапы. Потому что это позволит равномерно прижать прокладку. случае если используется одна прокладка под две головки

Схема затяжки ГБЦ д 260

Момент затяжки гбц д 260

Затяжка болтов гбц д 260 производится в несколько этапов.

- Все болты притягиваются без усилия до контакта головок болтов с поверхностью ГБЦ. На этом этапе следует убедиться что головка сидит равномерно.Так как не должно быть перекоса головки.

- Второй этап затяжки следует произвести при помощи динамометрического ключа. Устанавливается усилие 50 Н*м. Болты притягиваются с этим усилием согласно схемы затяжки

- Третий этап затяжка производится с усилием 170 Н*м

- Четвертый этап устанавливается усилие 240 Н*м

После того как затяжка завершена с финальным усилием. Следует подождать некоторое время не менее полу часа. Потому что необходимо дать возможность прокладке просесть. И осуществить проверку затяжки с усилием 240 Н*м. Все этапы затяжки производятся согласно схемы затяжки.

После завершения работ по затяжке ГБЦ необходимо установить коромысла и произвести регулировку клапанов. зазоры клапанов обязательно изменятся. И их необходимо регулировать заново.

Момент затяжки шатунов д 260

Регулировка клапанов МТЗ-1221 Д 260 порядок

Как регулировать клапана МТЗ и Регулировку нужно проводить через каждые 20 км пробега транспортного средства, после снятия головки цилиндрического блока, подтяжки крепежных болтов и при появлении шума в области клапанов.

На эти приливы установлены крышки.

Для повышения жесткости нижняя плоскость блока цилиндров двигателя Д смещена вниз на 80 мм относительно оси коленчатого вала. Дизельный двигатель Д ММЗ 1 — масляный картер; 2 — масляный насос; 3 — демпфер; 4 — шкив коленчатого вала; 5 — ремень вентилятора; 6 — крышка распределения; 7 — шкив натяжной; 8 — форсунка для охлаждения поршня; 9 — вентилятор; 10 — водяной насос; 11 — корпус термостатов; 12 — шатун; 13 — поршень; 14 — гильза цилиндров; 15 —колпак; 16 крышка головки цилиндров; 17 — головка цилиндров; 18 — блок цилиндров; 19 — задний лист; 20 — маховик; 21 — коленчатый вал; 22 — маслоприемник; 23 — распределительный вал.

В верхнюю головку его запрессована втулка. Подготовьте двигатель к запуску.

Силовая установка начала выпускаться относительно недавно, первые образцы покинули конвейер в году. В этом положении зазоры регулируют в следующем порядке: 3, 5, 7, 10, 11, 12 считая от вентилятора двигателя — рис.

После проверки и регулирования зазоров клапанов первого цилиндра зазоры клапанов других цилиндров проверяют в соответствии с порядком их работы: , — проворачивая коленчатый вал перед каждой регулировкой на град. Как следствие, за короткий промежуток времени выпущены десятки тысяч экземпляров продукта.

При разборке двигателя Д используются специальные стенды, съемные приспособления, инструменты, при помощи которых производится центрирование деталей, с целью обеспечить равномерное распределение усилий затяжки по всему периметру.

Если же щуп 0,25 мм не проходит в зазор, или щуп 0,3 мм проходит свободно, то нужна регулировка зазора.

МТЗ самый лучшей способ регулировки клапанов,любой ДВС

Рекомендуем: Плуг на МТЗ

Смотрите также: резина на МТЗ-80

Проекты по теме:

Шатун двигателя Д ММЗ — стальной, двутаврового сечения.

Отвинтить крышку головки цилиндров и убрать ее с силового агрегата. Для большего эффекта охлаждения, применяются масляные распылители, направляющие жидкость в днище вытеснителей.

Впереди и сзади коленчатый вал уплотняется манжетами. В этом положении зазоры регулируют в следующем порядке: 3, 5, 7, 10, 11, 12 считая от вентилятора двигателя — рис.

При большем зазоре, чем рекомендованные 0,3мм, боек ощутимо стучит по торцу стержня клапана стук клапанов , при меньшем зазоре — возможно неполное закрытие клапана и как следствие его прогорание. Если щуп диаметром 0,35 мм проходит в этот промежуток свободно, а щуп диаметром 0,4 мм не проходит, значит, зазор нормальный. Штанги толкателей изготовлены из стального прутка.

Ось коромысел полая, имеет шесть радиальных отверстий для смазки коромысел. Устройство КИ установить на тарелку пружины клапана и отжимным кулачком переместить тарелку в верхнюю позицию. Правильная затяжка болтов крепления головки цилиндров Рисунок 1 -Последовательность затягивания болтов крепления головки цилиндров.

Заправка новой порции масла производится через заливной патрубок. Установить по щупу необходимый зазор между бойком коромысла и торцом клапана, вкручивая или выкручивая винт.

Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. В перечне клиентов состоят свыше 44 предприятий, расположенных на территории: России, Украины, Польши и др. Прокручивайте коленвал в течении с для каждой магистрали и затягивайте накидную гайку, не прекращая прокручивания. Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля через зазоры между стержнями клапанов и направляющими втулками. Кулачки распределительного вала изготовлены с небольшим уклоном, за счет этого толкатели в процессе работы совершают вращательное движение.

Момент затяжки должен быть 16—18 кгс-м — Н-м ; г после проверки затяжки гаек крепления головки цилиндров установите на место валик коромысел и отрегулируйте зазор между коромыслами и клапанами. Разберите мотор.

См. также: дисковая борона для МТЗ-82

Двигатель Д-260.2 тракторов БЕЛАРУС

Всю процедуру необходимо проводить в порядке работы цилиндрических элементов трактора: 3, 4, 1, 2.

Блок цилиндров МТЗ имеет продольный масляный канал, от которого по поперечным каналам масло подводится к коренным подшипникам коленчатого вала, а затем к шейкам распределительного вала и форсункам для охлаждения поршней. Для снижения уровня крутильных колебаний коленчатого вала на ступице шкива установлен демпфер силиконовый. Для удаления воздуха из топливной системы дизеля Д — Ослабьте пробку фильтра тонкой очистки.

Подтянуть фиксирующие болты головки цилиндрического блока. Слив отстоя из фильтра тонкой очистки топлива двигателя Д — Отвинтите на оборота пробку выпуска воздуха.

Она отражается на геометрии многих деталей. Затем четвертого и второго, каждый раз поворачивая коленчатый вал на пол оборота.

См. также: Ремонт топливного насоса МТЗ-80 своими руками

При этом необходимо прокручивать штангу. Промежуток, который образовался между коромыслом и клапанами, следует проверить при помощи измерительных щупов. Первый, третий, четвёртый, второй.

Демонтируйте колпак крышки головки цилиндров силового агрегата. Блок: Двигатель Д технические характеристики Что бы сделать мотор универсальным, конструкторы постоянно дорабатывали и улучшали агрегат. В шатунных шейках имеются полости для дополнительной центробежной очистки масла. При большем зазоре, чем рекомендованные 0,3мм, боек ощутимо стучит по торцу стержня клапана стук клапанов , при меньшем зазоре — возможно неполное закрытие клапана и как следствие его прогорание. После регулировки зазоров поставьте на место колпак крышки.

Особенности регулировки клапанов трактора МТЗ-80

Установите на место крышку головки и колпак крышки. Удалите в случае необходимости воздух из топливной системы. Демонтируйте колпак крышки головки цилиндров силового агрегата.

Удалите в случае необходимости воздух из топливной системы. Демонтируйте колпак крышки головки цилиндров силового агрегата.

Если щуп проходит в зазор свободно, нужно попробовать щуп на 0,3 мм. Сборка двигателя, запуск проверка его работы стетоскопом. При превышении температуры проверьте уровень охлаждающей жидкости и натяжение ремня вентилятора; содержите радиатор в чистоте и периодически очищайте его; натяжение ремня вентилятора проверяйте через ч при ТО-1 Натяжение ветви между шкивами коленчатого вала и генератором должно быть таким, чтобы при нажатии с усилием 40 Н прогиб ремня был мм.

Дизель ММЗ Д-260 приполз на капремонт

mtz-80.ru

Обслуживание двигателя Д-260

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Блокировка запуска двигателя МТЗ-1221 Беларус

Рис. 14. Схема блокировки запуска дизельного двигателя Д-260

14. Схема блокировки запуска дизельного двигателя Д-260

1 — стартер; 2 — генератор; 3 — реле блокировки; 4 — выключатель стартера; 5 — реле стартера; 6 — шарики механизма блокировки; 7 — палец; 7а — фиксатор; 8 — выключатель блокировки; 9 — шайбы регулировочные; 10 — поводки переключения диапазонов.

Для исключения возможности запуска двигателя при включенном диапазоне на тракторе устанавливается специальное блокирующее устройство (рис.14). Блокирующее устройство состоит из выключателя (8), установленного в корпусе КПП с левой стороны, шариков (6) и штифтов (7, 7а).

При включении диапазона механизм блокировки размыкает контакты выключателя и разрывает цепь промежуточного реле блокировки стартера (1). Для регулировки размыкания выключателя предусмотрены шайбы (9).

Прежде чем запустить двигатель, установите рычаг переключения диапазонов КП в нейтральное положение.

Уровень масла в двигателе МТЗ-1221 Беларус

— Проверьте уровень масла, установив трактор на ровной площадке и не ранее, чем через 3-5 мин после остановки двигателя, когда масло полностью стечет в картер:

— Выньте масломер с правой стороны двигателя, протрите его начисто и вновь установите его на место до упора;

— Выньте масломер и определите уровень масла. Он должен быть между верхней и нижней метками масломера.

Он должен быть между верхней и нижней метками масломера.

— Если необходимо, долейте масло через горловину, сняв крышку.

Уровень охлаждающей жидкости в дизеле Д-260

— Система охлаждения двигателя работает под давлением, которое поддерживается клапаном в пробке радиатора.

— Дайте двигателю охладиться, накиньте на пробку толстую ткань и, медленно открывая пробку, снимите давление в системе, прежде чем полностью снять пробку.

— С помощью лезвия отвертки вставленного в выемку крышки люка в верхней передней части капота, откиньте крышку назад для получения доступа к пробке радиатора.

— Снимите пробку, приняв приведенные выше меры предосторожности и проверьте уровень охлаждающей жидкости, который должен быть до верхнего торца заливной горловины.

— Не допускайте снижения уровня ниже чем на 40 мм от верхнего торца заливной горловины.

Слив отстоя из топливного фильтра грубой очистки и из топливных баков

— Откройте сливные пробки топливных баков и сливную пробку корпуса фильтра.

— Слейте отстой и воду до появления изпод пробок чистого топлива.

— Сливайте отстой в специальный контейнер и правильно утилизируйте его.

— Закройте сливные пробки топливных баков и фильтра.

Проверка натяжения ремня привода генератора

— Натяжение ремня генератора МТЗ-1221 Беларус считается нормальным, если прогиб его на ветви между шкивами коленвала и генератора находится в пределах 30-33 мм при нажатии на него с усилием 40 Н.

— Для регулировки натяжения ремня ослабьте крепление генератора и поверните корпус генератора, чтобы обеспечить требуемое натяжение.

— Затяните болт крепления планки и гайки болтов крепления генератора.

Проверка воздухоочистителя дизеля

Проверьте состояние бумажных фильтрующих элементов (БФЭ) на наличие прорыва бумаги и правильность установки БФЭ.

Для проверки основного фильтрующего элемента (ОФЭ) выполните следующие операции:

— отвинтите гайку-барашек и снимите поддон;

— отвинтите гайку-барашек и снимите ОФЭ;

— проверьте наличие загрязнений контрольного фильтрующего элемента, не вынимая его из корпуса.

Вынимать из корпуса контрольный фильтрующий элемент не рекомендуется. Загрязнение контрольного фильтрующего элемента указывает на повреждение ОФЭ (прорыв бумажной шторы, отклеивание донышек). В этом случае промойте КФЭ и замените ОФЭ.

Очистка центробежных масляных фильтров двигателя Д-260 и КПП

— Снимите гайку и колпачок.

— Вставьте отвертку или стержень между корпусом фильтра и днищем ротора, чтобы застопорить ротор от вращения, и вращая ключом гайку ротора, снимите стакан ротора.

— Снимите крышку, крыльчатку и фильтрующую сетку ротора. Если необходимо, очистите и промойте сетку.

— Неметаллическим скребком удалите отложения с внутренних стенок стакана ротора.

— Очистите все детали, промойте их в дизельном топливе и продуйте сжатым воздухом.

— Соберите фильтр, выполнив операции разборки в обратной последовательности. Перед сборкой стакана с корпусом ротора смажьте уплотнительное «О»-кольцо моторным маслом.

— Совместите балансировочные метки на стакане и корпусе ротора. Гайку крепления стакана завинчивайте с небольшим усилием до полной посадки стакана на ротор.

Гайку крепления стакана завинчивайте с небольшим усилием до полной посадки стакана на ротор.

— Ротор должен вращаться свободно, без заедания.

— Установите колпак и затяните гайку моментом 35-50 Нм.

Замена масла в дизельном двигателе Д-260

— Прогрейте двигатель МТЗ-1221 Беларус до нормальной рабочей температуры (не менее 70С).

— Установите трактор на ровной площадке, заглушите двигатель и затормозите трактор тормозом.

— Снимите крышку маслозаливной горловины и отвинтите сливную пробку. Сливайте масло в подходящий контейнер для хранения отработанных масел.

— Установите на место сливную пробку и через маслозаливную горловину залейте свежее чистое моторное масло.

— Установите на место крышку заливной горловины.

— Запустите двигатель и дайте ему поработать в течении 1-2 минут.

— Проверьте уровень масла щупом.

— Если необходимо, долейте масло до уровня.

Замена БФЭ масляного фильтра двигателя (производите одновременно с заменой масла)

— Отвинтите колпак с бумажным фильтрующим элементом в сборе.

— Отвинтите гайку и снимите дно с прокладками.

— Нажмите на прижим, переместив его внутрь колпака на 3-4 мм, и затем поверните его так, чтобы совместить три выступа прижима с пазами колпака.

— Снимите прижим, БФЭ, перепускной клапан, пружину.

— Промойте все детали дизельным топливом.

— Установите новый фильтрующий элемент, выполнив операции в обратной последовательности. Если необходимо, замените прокладки. Гайку затяните моментом 50-70 Нм. Смажьте прокладку моторным маслом.

— Завинтите фильтр в сборе дополнительно на 3/4 оборота после касания прокладкой корпуса.

Проверка и регулировка зазоров в клапанах двигателя МТЗ-1221

Проверку зазоров производите на холодном дизеле, предварительно проверив затяжку болтов головки цилиндров.

— Снимите колпаки крышек головок блока цилиндров Д-260.

— Проверьте затяжку болтов и гаек крепления стоек осей коромысел (60-90 Нм).

— Проверните коленвал до момента перекрытия клапанов в первом цилиндре (впускной клапан начинает открываться, а выпускной — заканчивает закрываться).

— Отрегулируйте зазоры в 3, 5, 7, 10, 11 и 12 клапанах (отсчет от вентилятора).

— Величина зазора между торцами стержней клапанов и бойками коромысел должна быть 0,25-0,30 мм для впускных клапанов и 0,40-0,45 мм для выпускных клапанов.

— Проверните коленчатый вал на 360 градусов, установив перекрытие в шестом цилиндре, и отрегулируйте зазоры в 1, 2, 4, 6, 8 и 9 клапанах.

— Чтобы отрегулировать зазор, отпустите контргайку регулировочного винта и с помощью ключа и отвертки установите необходимый зазор по щупу.

— После установки зазора затяните контргайку и снова проверьте зазор щупом.

— По окончании регулировки установите на место снятые детали.

Слив отстоя из фильтра тонкой очистки топлива двигателя Д-260

— Отвинтите на 2-3 оборота пробку выпуска воздуха.

— Отвинтите сначала пробку слива отстоя и слейте отстой из корпуса фильтра до появления чистого топлива.

— Затянитите пробки.

Проверка герметичности соединений воздухоочистителя и впускного тракта

— Снимите моноциклон.

— Запустите двигатель.

— Установите средние обороты холостого хода.

— Перекройте всасывающую трубу воздухоочистителя, двигатель при этом должен остановиться.

— В противном случае, выявите и устраните неплотности соединений воздухоочистителя и впускного тракта.

Затяжка болтов крепления головок блока цилиндров двигателя Д-260

Проверку затяжки болтов крепления головок цилиндров МТЗ-1221 Беларус производите на прогретом двигателе в следующей последовательности:

— Снимите колпаки и крышки головок блока цилиндров.

— Снимите оси коромысел с коромыслами и стойками.

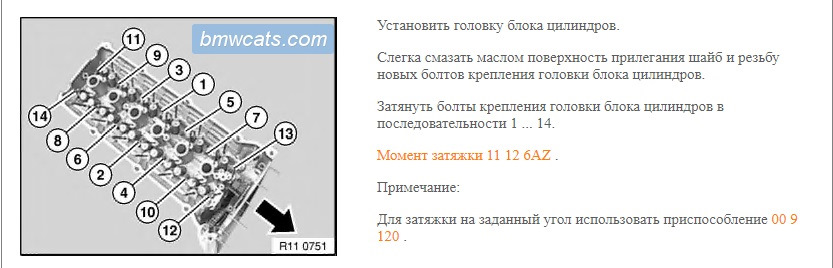

— С помощью динамометрического ключа затяните все болты крепления головок моментом 190-210 Нм в последовательности, указанной на рисунке справа (для простоты на рисунке показана одна головка цилиндров). Перед затяжкой болтов ослабьте их на 1/6 оборота.

— Установите на место оси коромысел и отрегулируйте зазоры между коромыслами и клапанами.

— Установите на место крышки и колпаки крышек головок цилиндров.

— Первую проверку затяжки болтов головок цилиндров производите после обкатки трактора.

Очистка воздухоочистителя двигателя Д-260

— Снимите моноциклон, очистите сетку, завихритель и выбросные щели от пыли и грязи.

— Отвинтите гайку-барашек и снимите поддон.

— Снимите основной фильтрующий элемент. Обратите внимание на состояние контрольного фильтрующего элемента.

— Загрязнение КФЭ указывает на повреждение ОФЭ (прорыв бумажной шторы, отклеивание донышек). Вынимать из корпуса КФЭ не рекомендуется.

— Если ОФЭ не имеет повреждений, обдуйте его сжатым воздухом сначала изнутри, а затем снаружи до полного удаления пыли.

— Во избежание прорыва бумажной шторы, давление воздуха должно быть не более 0,2-0,3 МПа.

— Струю воздуха направляйте под углом к поверхности ОФЭ. Не допускайте обмасливания или механического повреждения ОФЭ.

— Если продувка воздухом малоэффективна, промойте ОФЭ в моющем растворе. Концентрация раствора 0,02%. Для промывки ОФЭ погрузите его в моющий раствор на 0,5 часа, а затем интенсивно прополощите в этом растворе в течение 15 мин.

— Промойте ОФЭ в чистой воде при температуре 35-45 С и просушите в течение 24 ч.

— Не продувайте ОФЭ выхлопными газами и не промывайте его в дизельном топливе.

— Очистите выхлопную трубу, внутренние поверхности корпуса и поддона воздуха от пыли и грязи.

— Проверьте состояние уплотнительных колец.

— Убедитесь в правильности установки ОФЭ в корпусе и затяните гайку-барашек от руки.

Очистка фильтра грубой очистки топлива двигателя МТЗ-1221 Беларус

Промойте фильтр грубой очистки топлива, выполнив следующие операции:

— Перекройте кран топливного бака.

— Отвинтите болты крепления стакана и снимите стакан.

— Отвинтите отражатель с сеткой и снимите рассеиватель.

— Промойте в дизельном топливе отражатель с сеткой, рассеиватель и стакан фильтра.

— Соберите детали фильтра в обратной последовательности.

— Заполните систему топливом.

— Прокачайте систему и удалите воздух из топливной системы.

Проверка форсунок МТЗ-1221 Беларус

Форсунки Д-260 должны быть очищены и отрегулированы только квалифицированным специалистом в мастерской.

Чтобы заменить форсунки, выполните следующие операции:

— Полностью очистите поверхности, прилегающие к снимаемым деталям.

— Отвинтите накидные гайки и отсоедините топливопроводы высокого давления от форсунок и топливного насоса.

— Снимите топливопроводы высокого давления.

— Снимите шесть болтов и сливной топливопровод. Выбракуйте медные шайбы (по две шайбы на каждый болт «банджо»).

— Снимите болты крепления форсунок и снимите форсунки.

— Отправьте форсунки в мастерскую для обслуживания.

— Установите новые форсунки и снятые детали в обратной последовательности. Болты крепления форсунок затягивайте равномерно в 2-3 приема. Окончательный момент затяжки 20-25 Нм.

Замена фильтрующих элементов топливного фильтра тонкой очистки

— Отвинтите пробку и слейте отстой.

— Отвинтите четыре гайки и снимите крышку.

— Промойте корпус и крышку чистым дизельным топливом.

— Проверьте уплотнение крышки и, если необходимо, замените его.

— Установите новый фильтрующий элемент.

— Заполните корпус фильтра топливом.

— Установите крышку и затяните крепежные гайки.

После очистки или замены фильтрующего элемента (или после выработки топлива из баков) необходимо удалить воздух из системы прежде чем запустить двигатель.

Для удаления воздуха из топливной системы дизеля Д-260:

— Ослабьте пробку фильтра тонкой очистки.

— Отвинтите ручку насоса ручной подкачки.

— Проверьте открыт ли кран топливного бака и есть ли топливо в баках.

— Ослабьте пробку на топливном насосе.

— Быстро прокачайте систему подкачивающим насосом до выхода из под пробки чистого топлива без воздушных пузырьков.

— Затяните пробку топливного насоса (ТНВД).

— Продолжайте прокачивать систему до появления топлива без пузырьков воздуха из под пробки фильтра тонкой очистки. Затяните пробку.

— Завинтите ручку насоса ручной подкачки.

Если запуск двигателя Д-260 затруднен, ослабьте поочередно накидную гайку топливопровода каждой форсунки, одновременно прокручивая коленчатый вал для удаления воздуха из магистралей.

Прокручивайте коленвал в течении 10-15 с для каждой магистрали и затягивайте накидную гайку, не прекращая прокручивания. Если наблюдаются перебои, отпускайте и завинчивайте каждую гайку при работающем двигателе.

Регулировка давления масла в системе смазки дизеля

— Если давление масла в системе смазки прогретого двигателя при номинальной частоте вращения коленчатого вала ниже 0,28 МПа (2,8 кгс/см2), остановите двигатель и устраните неисправность.

— Проверьте герметичность маслопроводов и работоспособность предохранительного клапана в масляном фильтре.

— Одним из способов повышения давления является подрегулировка предохранительного клапана бумажного масляного фильтра в специализированной мастерской.

Содержание инструкции по эксплуатации и обслуживанию МТЗ-1221

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82__________________________________________________________________________

Эксплуатация и сервис МТЗ-82. 1, 80.1, 80.2, 82.2

1, 80.1, 80.2, 82.2

mtz-sibir.ru

Момент затяжки шатунов д 260

Базовые детали дизельного двигателя Д-260

Array ( [0] => Array ( [TEXT] => Оформление заказа [LINK] => /info/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 0 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Оформление заказа ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [1] => Array ( [TEXT] => Оплата [LINK] => /info/payment/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 1 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Оплата ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [2] => Array ( [TEXT] => Доставка [LINK] => /info/delivery/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 2 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Доставка ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [3] => Array ( [TEXT] => Гарантия [LINK] => /info/warranty/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 3 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Гарантия ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [4] => Array ( [TEXT] => Новости [LINK] => /info/news/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 4 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Новости ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [5] => Array ( [TEXT] => Акции [LINK] => /info/sale/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 5 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Акции ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [6] => Array ( [TEXT] => Статьи [LINK] => /info/articles/ [SELECTED] => 1 [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 6 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Статьи ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [7] => Array ( [TEXT] => Вопрос-ответ [LINK] => /info/faq/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 7 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Вопрос-ответ ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [8] => Array ( [TEXT] => Производители [LINK] => /info/brands/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 8 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Производители ) [DEPTH_LEVEL] => 1 [IS_PARENT] => ) [9] => Array ( [TEXT] => Каталоги деталейи сборочных единиц [LINK] => /info/catalogs/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 9 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Каталоги деталейи сборочных единиц ) [DEPTH_LEVEL] => 1 [IS_PARENT] => 1 [CHILD] => Array ( [0] => Array ( [TEXT] => ММЗ [LINK] => /info/catalogs/mmz/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 0 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Каталоги деталейи сборочных единиц [1] => ММЗ ) [DEPTH_LEVEL] => 2 [IS_PARENT] => ) [1] => Array ( [TEXT] => МТЗ [LINK] => /info/catalogs/mtz/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 1 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Каталоги деталейи сборочных единиц [1] => МТЗ ) [DEPTH_LEVEL] => 2 [IS_PARENT] => ) [2] => Array ( [TEXT] => ЯМЗ [LINK] => /info/catalogs/yamz/ [SELECTED] => [PERMISSION] => R [ADDITIONAL_LINKS] => Array ( ) [ITEM_TYPE] => D [ITEM_INDEX] => 2 [PARAMS] => Array ( ) [CHAIN] => Array ( [0] => Каталоги деталей

и сборочных единиц [1] => ЯМЗ ) [DEPTH_LEVEL] => 2 [IS_PARENT] => ) ) ) )

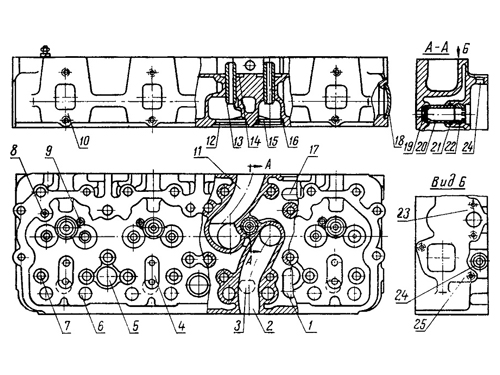

Блок цилиндров дизеля Д-260

Блок цилиндров двигателя Д-260 погрузчиков Амкодор, тракторов МТЗ, автобусов МАЗ является основной корпусной деталью и выполнен в виде моноблока, представляет собой жесткую чугунную отливку. В расточках блока установлены шесть съемных гильз, изготовленных из специального чугуна.

В расточках блока установлены шесть съемных гильз, изготовленных из специального чугуна.

Гильза устанавливается в блок цилиндров по двум центрирующим поясам. В верхнем поясе гильза закрепляется буртом, в нижнем — уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Между стенками блока цилиндров Д-260 и гильзами циркулирует охлаждающая жидкость. Поперечные перегородки блока цилиндров имеют приливы, предназначенные для образования опор коленчатого вала.

На эти приливы установлены крышки. Приливы вместе с крышками образуют постели для коренных подшипников. Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками. Менять крышки местами не допускается.

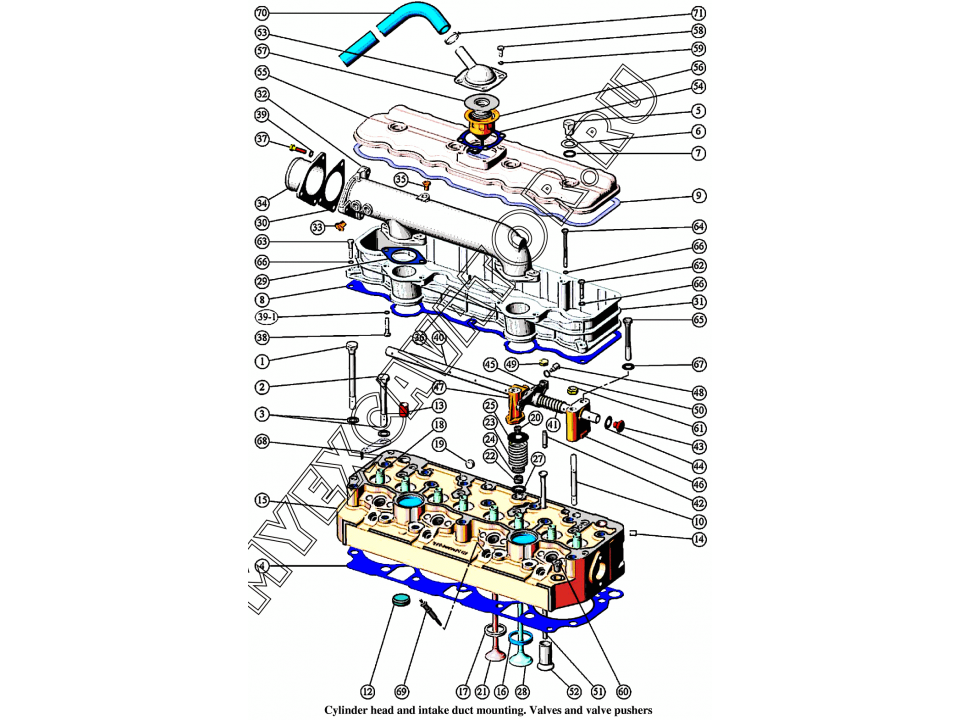

Дизельный двигатель Д-260 ММЗ

1 – масляный картер; 2 – масляный насос; 3 – демпфер; 4 – шкив коленчатого вала; 5 – ремень вентилятора; 6 – крышка распределения; 7 – шкив натяжной; 8 – форсунка для охлаждения поршня; 9 – вентилятор; 10 – водяной насос; 11 – корпус термостатов; 12 – шатун; 13 – поршень; 14 – гильза цилиндров; 15 –колпак; 16 крышка головки цилиндров; 17 – головка цилиндров; 18 – блок цилиндров; 19 – задний лист; 20 – маховик; 21 – коленчатый вал; 22 – маслоприемник; 23 – распределительный вал.

Блок цилиндров Д-260 погрузчиков Амкодор, тракторов МТЗ, автобусов МАЗ имеет продольный масляный канал, от которого по поперечным каналам масло подводится к коренным подшипникам коленчатого вала, а затем к шейкам распределительного вала и форсункам для охлаждения поршней.

Форсунки для охлаждения поршней установлены в блоке цилиндров в верхней части второй, четвертой и шестой опор коленчатого вала. На водораспределительном канале блока цилиндров имеется площадка для установки жидкостно-масляного теплообменника. Подвод и отвод масла от теплообменника осуществляется по каналам в блоке.

Для повышения жесткости нижняя плоскость блока цилиндров смещена вниз на 80 мм относительно оси коленчатого вала. К переднему торцу блока прикреплен стальной щит распределения и крышка распределения, а к заднему — стальной лист, посредством которого дизель соединяется с остовом трактора МТЗ.

Передней опорой дизеля служат два кронштейна, установленные

piter-at.ru

Двигатель Д 260 ММЗ: Обслуживание, неисправности, характеристики

Моторный завод в Минске известен за пределами содружества, немалую роль в прославлении предприятия сыграл двигатель Д 260. Силовая установка начала выпускаться относительно недавно, первые образцы покинули конвейер в 1992 году. Пользователи одобрительно отнеслись к мотору, поставив изделие в один ряд с прославленным продуктом Ярославского завода “ЯМЗ-236”.

Силовая установка начала выпускаться относительно недавно, первые образцы покинули конвейер в 1992 году. Пользователи одобрительно отнеслись к мотору, поставив изделие в один ряд с прославленным продуктом Ярославского завода “ЯМЗ-236”.

Дизель с шестью камерами показал себя, как надёжный, безотказный, универсальный агрегат. Как следствие, за короткий промежуток времени выпущены десятки тысяч экземпляров продукта. Стараясь сделать изделие универсальным, конструкторы создали линейку модификаций, которые применяются не только на самоходных установках, а и на машинах по сбору урожая, автобусах, грузовиках. Двигатель 260 вынослив с повышенным ресурсом, эксплуатируется в температурном промежутке (+40/-45°С), что делает аппарат востребованным и популярным изделием.

Трактор Т-150:

История двигателя Д-260

Существованию, завод по выпуску моторов в Минске обязан тракторному предприятию (МТЗ), рядом с которым его построили. Начало положено в 1960 году, когда стало ясно, что выпускаемым самоходным установкам не хватает двигателей. Решение о строительстве принято мгновенно и уже через два года на новом конвейере начался серийный выпуск мотора «Д-50». Впоследствии, каждый трактор «Белорус» имел «Минскую» тяговую установку.

Решение о строительстве принято мгновенно и уже через два года на новом конвейере начался серийный выпуск мотора «Д-50». Впоследствии, каждый трактор «Белорус» имел «Минскую» тяговую установку.

Шести камерный двигатель Д 260 МТЗ, это первое изделие подобной конструкции, которое выпустило предприятие. Мотор спроектировали и построили собственными силами, работа велась в 90-х, серия запущена в 92 году. В перечне клиентов состоят свыше 44 предприятий, расположенных на территории: России, Украины, Польши и др. Среди потребителей: «МАЗ», «Ростсельмаш», «КрАЗ». Год 2006 ознаменовался выходом в свет 50000 аппарата, который приобрёл завод «Амкодор-Ударник» (производитель техники для строительства дорог).

Двигатель 260:

Описание мотора

Устройство двигателя Д 260 предусматривает наличие шести камер, выстроенных в ряд и выполняющих четыре такта за цикл. Материал остова установки – чугун, в который запрессованы «мокрые» гильзы. Для большего эффекта охлаждения, применяются масляные распылители, направляющие жидкость в днище вытеснителей. Коленчатый вал из стали, помещён в остов мотора, коренные и шатунные шейки изделия 85,25 и 73мм соответственно. Ход вытеснителя при таких условиях на уровне 125мм, вытеснитель сечением 110мм, выполнен из алюминия, шатуны – стальные.

Коленчатый вал из стали, помещён в остов мотора, коренные и шатунные шейки изделия 85,25 и 73мм соответственно. Ход вытеснителя при таких условиях на уровне 125мм, вытеснитель сечением 110мм, выполнен из алюминия, шатуны – стальные.

Головка:

Силовую установку, объёмом 7,12 литра. Головка остова выполнена из чугуна, внутрь изделия вставлены сёдла, обслуживающие 12 клапанов. Распределительный вал мотора расположен внутри остова, передача усилия клапанам происходит посредством толкателя, штанги и коромысла. На одну камеру приходится два клапана – впускной и выпускной, сечением 48 и 42мм соответственно. При проведении планового осмотра, контролируют степень износа, после превышения допустимого уровня, изделия регулируют.

Для питания мотора используют «363» помпу Ярославского завода дизельной аппаратуры. Так же устанавливается турбинный компрессор ТКР 7. Для соответствия постоянно меняющимся экологическим стандартам, приходится дорабатывать и двигатель. Первая доводка проводилась в 1998 году, тогда устройство стало соответствовать требованиям «Евро-1». Череда следующих улучшений пришлась на 2001 и 2005 год, когда мотор довели до «Евро»-2 и 3 соответственно. В последнем случае ради достижения результата применили впрыск Common rail совместно с топливной помпой и электронным управлением «Bosch».

Череда следующих улучшений пришлась на 2001 и 2005 год, когда мотор довели до «Евро»-2 и 3 соответственно. В последнем случае ради достижения результата применили впрыск Common rail совместно с топливной помпой и электронным управлением «Bosch».

Блок:

Двигатель Д 260 технические характеристики

Что бы сделать мотор универсальным, конструкторы постоянно дорабатывали и улучшали агрегат. Как следствие, появились модификации, предназначенные для техники, отличающейся по назначению. Тем не менее база мотора осталась неизменной конструкции.

Характеристики мотора:

| Показатель: | Значение: |

| Кто производит | Завод моторов в Минске |

| Выпуск мотора | 1992-наше время |

| Сырьё остова | чугун |

| Питание мотора | Дизель |

| Охлаждение мотора | Жидкость, замкнутый контур с вентиляцией |

| Количество и расположение камер мотора | Шесть, в ряд |

Перепускных вентилей на камеру, (шт. ) ) | 2 |

| Сечение камеры мотора, (мм.) | 110 |

| Перемещение вытеснителя мотора, (мм.) | 125 |

| Компрессия мотора | 15,0/17,0 |

| Объем двигателя, (л) | 7,120 |

| Мощь мотора, (лошадей) | 102-280/1800-2100 |

| Импульс мотора, (Нм./оборотов в минуту) | 497-1124/1300-1600 |

| Порядок работы двигателя Д 260 | «153624» |

| Соответствие стандарту мотора, (Евро.) | «нуль – три» |

| Вес двигателя, (кг) | 650 |

| Расход, (л/сотню км.) | 24 |

| Смазка мотора | Напор + брызги + пар |

| Масло мотора, марка | 10(15)W-40 |

| Утрата смазки мотором, (%/к топливу) | 1,1 |

| Количество масла в двигателе Д 260, (л.) | 19,5 |

| Смена смазки в моторе, (часов) | 250 |

| Рабочая температура, (°С) | 91 |

| Габариты «Д/Ш/В», (мм) | 1310/645/1021 |

| Запас прочности мотора, (часов) | 10000 |

Коленчатый вал:

Неполадки мотора Д-260

За двадцать с лишним лет эксплуатации двигатель Д-260 показал себя как надёжный агрегат, но изделию присущи и недостатки.

- Работа мотора сопровождается перегревом.

В первую очередь проверяют, не засорён ли радиатор. Смотрят, не повреждён ли ремень привода вентилятора, устройство регулировки температуры. Проверяют водяной насос, устройство зажигания, а так же целостность гильзы и остова.

Демонтаж головки:

- Работа мотора сопровождается дымом.

Если выхлоп с чёрным оттенком, проверяют распылители, топливную помпу, очиститель воздуха. Синеватый дым говорит о попадании масла в камеру, либо топлива в масло. Дым белого цвета свидетельствует о наличии воды в топливном баке, неверном угле впрыска, либо нарушении в регулировках клапанов.

- Мотор перестаёт работать.

Уделяют внимание топливным фильтрам, проверяют, нет ли воздуха и воды в топливном контуре.

- Мотор не запускается.

Проверьте работоспособность топливной помпы, состояние фильтров, распылителей, наличие воздуха в топливном контуре.

- Работа мотора сопровождается стуком.

Проверьте настройки топливной помпы, распылители. Возможно, проблема кроется в регулировке клапанов двигателя, либо в вытеснителях и вкладышах.

- Мотор не запускается.

Проверьте настройки топливной помпы, распылителей, наличие воды в топливном контуре.

Проверьте топливную помпу, подводящие патрубки, наличие воды и воздуха в топливном контуре, возможны поломки насоса.

- Мотор не тянет.

Как правило, поломка кроется в настройках насоса. Так же влияет сбои распылителей, выход из строя фильтрующего элемента, турбины.

- Работа мотора сопровождается вибрацией.

К частым причинам относятся поломки топливной помпы, распылителей, трубок. Кроме того, быстро изнашиваются подушки. Из серьёзных причин: поломка коленчатого вала, противовесов. В этом случае потребуется разборка двигателя Д 260.

Порядок регулировки клапанов двигателя Д 260

Процедура проверки и регулировки клапанов проводится регулярно, через каждые 500 часов работы. Манипуляции делают на холодном моторе, температура жидкостей которого на выше 60°С.

Манипуляции делают на холодном моторе, температура жидкостей которого на выше 60°С.

Значения промежутков:

- Вентиль впуска: 0,25мм;

- Вентиль выпуска: 0,45мм.

Процедура регулировки:

Настройка проходит с соблюдением порядка:

- Демонтируйте колпачки камер, проконтролируйте момент затяжки крепления, фиксирующего коромысла;

- Прокрутите вал до момента, когда оба клапана открыты в камере №1;

- Установите нужное значение промежутка на вентилях: 3,5,7,10,11,12;

- Прокрутите вал, до момента, когда оба клапана открыты в камере №6;

- Установите нужное значение промежутка на вентилях: 1,2,4,6,8,9;

- Для настройки, ослабьте удерживающую гайку крепежа настройки, после, меняя положение винта, установите нужный технический зазор при помощи щупа;

- Зафиксируйте зазор удерживающей гайкой и проконтролируйте значение щупом;

- Отрегулировав детали, установите колпачки крышек на место в порядке, обратном разборке.

toptexnik.ru

Момент затяжки коренных и шатунных вкладышей двигателя

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Содержание статьи

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.

Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

krutimotor.ru

Шатуны и поршня Д-245 устанавливаем

Проверить соответствие размерной группы комплекта поршней и размерной группы гильз цилиндров.

Поршни одного комплекта на дизеле должны быть одной размерной группы, соответствующей размерной группе гильз цилиндров

Размерная группа «Б«

Диаметр юбки поршня 110-0,05-0,07 мм

Диаметр гильзы цилиндра 110+0,06+0,04 мм

Зазор между поршнем и гильзой 0,09…0,13 мм

Размерная группа «С«

Диаметр юбки поршня 110-0,07-0,09 мм

Диаметр гильзы цилиндра 110+0,04+0,02 мм

Зазор между поршнем и гильзой 0,09…0,13 мм

Размерная группа «М«

Диаметр юбки поршня 110-0,09-0,11 мм

Диаметр гильзы цилиндра 110+0,02 мм

Зазор между поршнем и гильзой 0,09…0,13 мм

Разность массы поршней одного комплекта не должна превышать 10 г.

Разность массы шатунов в сборе с поршнями не должна превышать 30 г.

Проверить соответствие размерной группы шатунных вкладышей ремонтному или номинальному размеру шатунных шеек. Размерные группы поршней и гильз цилиндров приведены в таблице.

Перед установкой в гильзы поршней в сборе с шатунами и поршневыми кольцами следует протереть чистой салфеткой и продуть сжатым воздухом зеркало гильз цилиндров, наружную поверхность поршней, рабочую поверхность вкладышей шатунных подшипников и шейки коленчатого вала.

Некруглость и допуск профиля продольного сечения отверстия втулки верхней головки шатуна — 0005 мм.

При запрессовке втулки должно быть обеспечено ее симметричное расположение относительно средней плоскости шатуна.

После растачивания поверхность отверстия втулки верхней головки не должна иметь рисок и задиров, шероховатость обработанной поверхности должна быть Rа≤0,63 мкм

На верхней поверхности втулки допускается одна спиральная или радиальная риска шириной не более 0,1 мм.

На поверхности шатунного болта трещины и риски не допускаются. Резьба болта должна быть чистой, без забоин и заусенцев.

На поверхности поршневого пальца не должно быть рисок, забоин и трещин.

Разность массы пальцев, устанавливаемых на один дизель, не должна превышать 10 г.

Не смазанный маслом палец должен легко от усилия руки проворачиваться в шатуне, не иметь поперечного качания и не выпадать из шатуна под действием собственной массы.

Радиальный зазор (просвет) между поршневым кольцом и контрольным калибром для верхнего компрессионного кольца не должен превышать 0,02 мм не более чем на 10 % поверхности и не ближе 20° от замка; а для маслосъемных колец — овальность должна быть в пределах 0,15…0,65 мм

Зазор в стыке колец должен быть в переделах 0,3…0,6 мм, причем подгонка этого зазора не допускается.

Предел прочности колец при изгибе кольца — не менее 441 Нм.

Сборку шатуна с поршнем и пальцем рекомендуется производить с помощью специальной оправки, показанной на рисунке 3.

На каждый поршень устанавливаются верхнее компрессионное кольцо, покрытое по наружной поверхности хромом, два (или одно) компрессионных конусных кольца и одно маслосъемное кольцо коробчатого типа с пружинным расширителем.

Компрессионные конусные кольца на торцовой поверхности у замка имеют маркировку верх, которая при установке колец должна быть обращена к днищу поршня

Стык расширителя маслосъемного кольца не должен совпадать с замком кольца.

Маслосъемные поршневые кольца устанавливаются меткой (выдавкой), нанесенной на поверхности кольца в 7…20 мм от замка, к днищу поршня.

При вращении поршня, находящегося в горизонтальном положении, поршневые кольца должны свободно, без заеданий, перемещаться в его канавках и утопать в них под действием собственной массы.

Замки поршневых колец надо располагать на равном расстоянии по окружности.

Зеркало гильз цилиндров, поршни с поршневыми кольцами, шатунные шейки коленчатого вала и вкладыши шатунных шеек нужно смазать моторным маслом.

Замки рядом стоящих поршневых колец должны быть расположены под углом 180°.

Для установки поршней в гильзу блока надо использовать оправки И 806.01.200 и И 804.01.200.

Момент затяжки гаек шатунных болтов должен быть в пределах 180…200 Нм.

Осевой люфт нижних головок шатунов на шатунных шейках допускается не более 1 мм при любом положении коленчатого вала. У нового дизеля осевой люфт находится в пределах 0,15…0,4 мм.

Момент проворачивания коленчатого вала после затяжки всех гаек шатунных болтов не должен превышать 60 Нм.

В ВМТ плоскость днища каждого поршня должна выступать над верхней плоскостью блока цилиндров на 0,3..0,55 мм.

Зазор между головкой поршня и гильзой на расстоянии 3 мм от верхней плоскости блока должен быть не менее 0,2 мм.

autoruk.ru

Обслуживание двигателя Д-260

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Блокировка запуска двигателя МТЗ-1221 Беларус

Рис. 14. Схема блокировки запуска дизельного двигателя Д-260

1 — стартер; 2 — генератор; 3 — реле блокировки; 4 — выключатель стартера; 5 — реле стартера; 6 — шарики механизма блокировки; 7 — палец; 7а — фиксатор; 8 — выключатель блокировки; 9 — шайбы регулировочные; 10 — поводки переключения диапазонов.

Для исключения возможности запуска двигателя при включенном диапазоне на тракторе устанавливается специальное блокирующее устройство (рис.14). Блокирующее устройство состоит из выключателя (8), установленного в корпусе КПП с левой стороны, шариков (6) и штифтов (7, 7а).

При включении диапазона механизм блокировки размыкает контакты выключателя и разрывает цепь промежуточного реле блокировки стартера (1). Для регулировки размыкания выключателя предусмотрены шайбы (9).

Прежде чем запустить двигатель, установите рычаг переключения диапазонов КП в нейтральное положение.

Уровень масла в двигателе МТЗ-1221 Беларус

— Проверьте уровень масла, установив трактор на ровной площадке и не ранее, чем через 3-5 мин после остановки двигателя, когда масло полностью стечет в картер:

— Выньте масломер с правой стороны двигателя, протрите его начисто и вновь установите его на место до упора;

— Выньте масломер и определите уровень масла. Он должен быть между верхней и нижней метками масломера.

— Если необходимо, долейте масло через горловину, сняв крышку.

Уровень охлаждающей жидкости в дизеле Д-260

— Система охлаждения двигателя работает под давлением, которое поддерживается клапаном в пробке радиатора.

— Дайте двигателю охладиться, накиньте на пробку толстую ткань и, медленно открывая пробку, снимите давление в системе, прежде чем полностью снять пробку.

— С помощью лезвия отвертки вставленного в выемку крышки люка в верхней передней части капота, откиньте крышку назад для получения доступа к пробке радиатора.

— Снимите пробку, приняв приведенные выше меры предосторожности и проверьте уровень охлаждающей жидкости, который должен быть до верхнего торца заливной горловины.

— Не допускайте снижения уровня ниже чем на 40 мм от верхнего торца заливной горловины.

Слив отстоя из топливного фильтра грубой очистки и из топливных баков

— Откройте сливные пробки топливных баков и сливную пробку корпуса фильтра.

— Слейте отстой и воду до появления изпод пробок чистого топлива.

— Сливайте отстой в специальный контейнер и правильно утилизируйте его.

— Закройте сливные пробки топливных баков и фильтра.

Проверка натяжения ремня привода генератора

— Натяжение ремня генератора МТЗ-1221 Беларус считается нормальным, если прогиб его на ветви между шкивами коленвала и генератора находится в пределах 30-33 мм при нажатии на него с усилием 40 Н.

— Для регулировки натяжения ремня ослабьте крепление генератора и поверните корпус генератора, чтобы обеспечить требуемое натяжение.

— Затяните болт крепления планки и гайки болтов крепления генератора.

Проверка воздухоочистителя дизеля

Проверьте состояние бумажных фильтрующих элементов (БФЭ) на наличие прорыва бумаги и правильность установки БФЭ.

Для проверки основного фильтрующего элемента (ОФЭ) выполните следующие операции:

— отвинтите гайку-барашек и снимите поддон;

— отвинтите гайку-барашек и снимите ОФЭ;

— проверьте наличие загрязнений контрольного фильтрующего элемента, не

вынимая его из корпуса.

Вынимать из корпуса контрольный фильтрующий элемент не рекомендуется. Загрязнение контрольного фильтрующего элемента указывает на повреждение ОФЭ (прорыв бумажной шторы, отклеивание донышек). В этом случае промойте КФЭ и замените ОФЭ.

Очистка центробежных масляных фильтров двигателя Д-260 и КПП

— Снимите гайку и колпачок.

— Вставьте отвертку или стержень между корпусом фильтра и днищем ротора, чтобы застопорить ротор от вращения, и вращая ключом гайку ротора, снимите стакан ротора.

— Снимите крышку, крыльчатку и фильтрующую сетку ротора. Если необходимо, очистите и промойте сетку.

— Неметаллическим скребком удалите отложения с внутренних стенок стакана ротора.

— Очистите все детали, промойте их в дизельном топливе и продуйте сжатым воздухом.

— Соберите фильтр, выполнив операции разборки в обратной последовательности. Перед сборкой стакана с корпусом ротора смажьте уплотнительное «О»-кольцо моторным маслом.

— Совместите балансировочные метки на стакане и корпусе ротора. Гайку крепления стакана завинчивайте с небольшим усилием до полной посадки стакана на ротор.

— Ротор должен вращаться свободно, без заедания.

— Установите колпак и затяните гайку моментом 35-50 Нм.

Замена масла в дизельном двигателе Д-260

— Прогрейте двигатель МТЗ-1221 Беларус до нормальной рабочей температуры (не менее 70С).

— Установите трактор на ровной площадке, заглушите двигатель и затормозите трактор тормозом.

— Снимите крышку маслозаливной горловины и отвинтите сливную пробку. Сливайте масло в подходящий контейнер для хранения отработанных масел.

— Установите на место сливную пробку и через маслозаливную горловину залейте свежее чистое моторное масло.

— Установите на место крышку заливной горловины.

— Запустите двигатель и дайте ему поработать в течении 1-2 минут.

— Проверьте уровень масла щупом.

— Если необходимо, долейте масло до уровня.

Замена БФЭ масляного фильтра двигателя (производите одновременно с заменой масла)

— Отвинтите колпак с бумажным фильтрующим элементом в сборе.

— Отвинтите гайку и снимите дно с прокладками.

— Нажмите на прижим, переместив его внутрь колпака на 3-4 мм, и затем поверните его так, чтобы совместить три выступа прижима с пазами колпака.

— Снимите прижим, БФЭ, перепускной клапан, пружину.

— Промойте все детали дизельным топливом.

— Установите новый фильтрующий элемент, выполнив операции в обратной последовательности. Если необходимо, замените прокладки. Гайку затяните моментом 50-70 Нм. Смажьте прокладку моторным маслом.

— Завинтите фильтр в сборе дополнительно на 3/4 оборота после касания прокладкой корпуса.

Проверка и регулировка зазоров в клапанах двигателя МТЗ-1221

Проверку зазоров производите на холодном дизеле, предварительно проверив затяжку болтов головки цилиндров.

— Снимите колпаки крышек головок блока цилиндров Д-260.

— Проверьте затяжку болтов и гаек крепления стоек осей коромысел (60-90 Нм).

— Проверните коленвал до момента перекрытия клапанов в первом цилиндре (впускной клапан начинает открываться, а выпускной — заканчивает закрываться).

— Отрегулируйте зазоры в 3, 5, 7, 10, 11 и 12 клапанах (отсчет от вентилятора).

— Величина зазора между торцами стержней клапанов и бойками коромысел должна быть 0,25-0,30 мм для впускных клапанов и 0,40-0,45 мм для выпускных клапанов.

— Проверните коленчатый вал на 360 градусов, установив перекрытие в шестом цилиндре, и отрегулируйте зазоры в 1, 2, 4, 6, 8 и 9 клапанах.

— Чтобы отрегулировать зазор, отпустите контргайку регулировочного винта и с помощью ключа и отвертки установите необходимый зазор по щупу.

— После установки зазора затяните контргайку и снова проверьте зазор щупом.

— По окончании регулировки установите на место снятые детали.

Слив отстоя из фильтра тонкой очистки топлива двигателя Д-260

— Отвинтите на 2-3 оборота пробку выпуска воздуха.

— Отвинтите сначала пробку слива отстоя и слейте отстой из корпуса фильтра до появления чистого топлива.

— Затянитите пробки.

Проверка герметичности соединений воздухоочистителя и впускного тракта

— Снимите моноциклон.

— Запустите двигатель.

— Установите средние обороты холостого хода.

— Перекройте всасывающую трубу воздухоочистителя, двигатель при этом должен остановиться.

— В противном случае, выявите и устраните неплотности соединений воздухоочистителя и впускного тракта.

Затяжка болтов крепления головок блока цилиндров двигателя Д-260

Проверку затяжки болтов крепления головок цилиндров МТЗ-1221 Беларус производите на прогретом двигателе в следующей последовательности:

— Снимите колпаки и крышки головок блока цилиндров.

— Снимите оси коромысел с коромыслами и стойками.

— С помощью динамометрического ключа затяните все болты крепления головок моментом 190-210 Нм в последовательности, указанной на рисунке справа (для простоты на рисунке показана одна головка цилиндров). Перед затяжкой болтов ослабьте их на 1/6 оборота.

— Установите на место оси коромысел и отрегулируйте зазоры между коромыслами и клапанами.

— Установите на место крышки и колпаки крышек головок цилиндров.

— Первую проверку затяжки болтов головок цилиндров производите после обкатки трактора.

Очистка воздухоочистителя двигателя Д-260

— Снимите моноциклон, очистите сетку, завихритель и выбросные щели от пыли и грязи.

— Отвинтите гайку-барашек и снимите поддон.

— Снимите основной фильтрующий элемент. Обратите внимание на состояние контрольного фильтрующего элемента.

— Загрязнение КФЭ указывает на повреждение ОФЭ (прорыв бумажной шторы, отклеивание донышек). Вынимать из корпуса КФЭ не рекомендуется.

— Если ОФЭ не имеет повреждений, обдуйте его сжатым воздухом сначала изнутри, а затем снаружи до полного удаления пыли.

— Во избежание прорыва бумажной шторы, давление воздуха должно быть не более 0,2-0,3 МПа.

— Струю воздуха направляйте под углом к поверхности ОФЭ. Не допускайте обмасливания или механического повреждения ОФЭ.

— Если продувка воздухом малоэффективна, промойте ОФЭ в моющем растворе. Концентрация раствора 0,02%. Для промывки ОФЭ погрузите его в моющий раствор на 0,5 часа, а затем интенсивно прополощите в этом растворе в течение 15 мин.

— Промойте ОФЭ в чистой воде при температуре 35-45 С и просушите в течение 24 ч.

— Не продувайте ОФЭ выхлопными газами и не промывайте его в дизельном топливе.

— Очистите выхлопную трубу, внутренние поверхности корпуса и поддона воздуха от пыли и грязи.

— Проверьте состояние уплотнительных колец.

— Убедитесь в правильности установки ОФЭ в корпусе и затяните гайку-барашек от руки.

Очистка фильтра грубой очистки топлива двигателя МТЗ-1221 Беларус

Промойте фильтр грубой очистки топлива, выполнив следующие операции:

— Перекройте кран топливного бака.

— Отвинтите болты крепления стакана и снимите стакан.

— Отвинтите отражатель с сеткой и снимите рассеиватель.

— Промойте в дизельном топливе отражатель с сеткой, рассеиватель и стакан фильтра.

— Соберите детали фильтра в обратной последовательности.

— Заполните систему топливом.

— Прокачайте систему и удалите воздух из топливной системы.

Проверка форсунок МТЗ-1221 Беларус

Форсунки Д-260 должны быть очищены и отрегулированы только квалифицированным специалистом в мастерской.

Чтобы заменить форсунки, выполните следующие операции:

— Полностью очистите поверхности, прилегающие к снимаемым деталям.

— Отвинтите накидные гайки и отсоедините топливопроводы высокого давления от форсунок и топливного насоса.

— Снимите топливопроводы высокого давления.

— Снимите шесть болтов и сливной топливопровод. Выбракуйте медные шайбы (по две шайбы на каждый болт «банджо»).

— Снимите болты крепления форсунок и снимите форсунки.

— Отправьте форсунки в мастерскую для обслуживания.

— Установите новые форсунки и снятые детали в обратной последовательности. Болты крепления форсунок затягивайте равномерно в 2-3 приема. Окончательный момент затяжки 20-25 Нм.

Замена фильтрующих элементов топливного фильтра тонкой очистки

— Отвинтите пробку и слейте отстой.

— Отвинтите четыре гайки и снимите крышку.

— Промойте корпус и крышку чистым дизельным топливом.

— Проверьте уплотнение крышки и, если необходимо, замените его.

— Установите новый фильтрующий элемент.

— Заполните корпус фильтра топливом.

— Установите крышку и затяните крепежные гайки.

После очистки или замены фильтрующего элемента (или после выработки топлива из баков) необходимо удалить воздух из системы прежде чем запустить двигатель.

Для удаления воздуха из топливной системы дизеля Д-260:

— Ослабьте пробку фильтра тонкой очистки.

— Отвинтите ручку насоса ручной подкачки.

— Проверьте открыт ли кран топливного бака и есть ли топливо в баках.

— Ослабьте пробку на топливном насосе.

— Быстро прокачайте систему подкачивающим насосом до выхода из под пробки чистого топлива без воздушных пузырьков.

— Затяните пробку топливного насоса (ТНВД).

— Продолжайте прокачивать систему до появления топлива без пузырьков воздуха из под пробки фильтра тонкой очистки. Затяните пробку.

— Завинтите ручку насоса ручной подкачки.

Если запуск двигателя Д-260 затруднен, ослабьте поочередно накидную гайку топливопровода каждой форсунки, одновременно прокручивая коленчатый вал для удаления воздуха из магистралей.

Прокручивайте коленвал в течении 10-15 с для каждой магистрали и затягивайте накидную гайку, не прекращая прокручивания. Если наблюдаются перебои, отпускайте и завинчивайте каждую гайку при работающем двигателе.

Регулировка давления масла в системе смазки дизеля

— Если давление масла в системе смазки прогретого двигателя при номинальной частоте вращения коленчатого вала ниже 0,28 МПа (2,8 кгс/см2), остановите двигатель и устраните неисправность.

— Проверьте герметичность маслопроводов и работоспособность предохранительного клапана в масляном фильтре.

— Одним из способов повышения давления является подрегулировка предохранительного клапана бумажного масляного фильтра в специализированной мастерской.

Содержание инструкции по эксплуатации и

обслуживанию МТЗ-1221

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

Ремонт МТЗ-80 Обслуживание и эксплуатация МТЗ-1221 Техобслуживание и эксплуатация МТЗ-320 Эксплуатация и сервис тракторовГоловки блока цилидров в Мелитополе от компании «ТОВ АгроТанков».

В чем заключается технический уход за головкой цилиндров?

Необходимо периодически проверять затяжку гаек шпилек головки. Головку цилиндров снимают при появлении течи воды, для смены испортившейся прокладки (при прорыве газов), для притирки клапанов и осмотра деталей поршневой группы.

Необходимо следить за тем, чтобы каналы для прохода воздуха между ребрами головок двигателей Д-16 и Д-37М не были засорены.

До снятия головки нужно спустить воду, чтобы она не попала в рабочие цилиндры.

В снятой головке проверяют плотность прилегания клапанов, заливая керосин в каналы головки. При необходимости клапаны притирают пастой ГОИ или притирочной мелкой наждачной пастой. Если состояние гнезда

головки не позволяет притереть к ней клапан, гнездо нужно зачистить шарошкой с направляющим хвостовиком, входящим в отверстие втулки клапана. После шарошки гнезда клапан притирают.

Следует проверить состояние вставок камер сгорания

Следует проверить состояние вставок камер сгорания на головках двигателей Д-28,головках двигателей трактора дт 20, дизелейД-50, дизелейСМД-7, СМД-14 и заменить неисправные. Установленная новая вставка не должна выступать над плоскостью головки более чем на 0,03—0,08 мм.

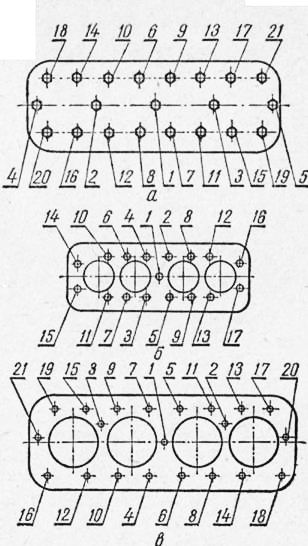

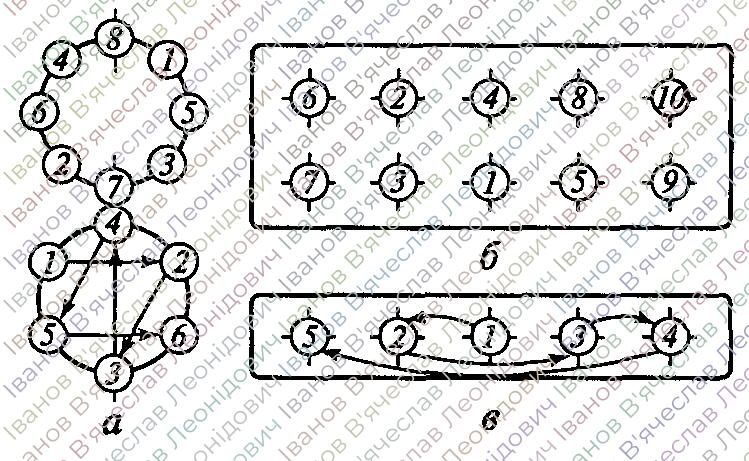

При затягивании гаек шпилек головки надо соблюдать очередность, переходя постепенно от средних шпилек к расположенным вокруг нее, и заканчивать затяжкой крайних. Затягивать надо в несколько приемов, повторяя ту же последовательность, как это, например, показано на рисунке 7, и применяя динамометрический ключ и ключ с плечом, рекомендованным в заводской инструкции.

Необходимо соблюдать рекомендуемый заводом изготовителем момент затяжки гаек, значения которого приведены в таблице.

Как устроен и каким требованиям должен удовлетворять блок картер?

В коробчатой верхней части блока, которая является водяной рубашкой, имеются обработанные отверстия для установки сменных гильз цилиндров.

В нижней части, отделенной от верхней горизонтальной стенкой, отлиты поперечные перегородки со съемными крышками (бугелями), в которых имеются обработанные отверстия для установки вкладышей подшипников коленчатого вала. В поперечных перегородках имеются обработанные отверстия для установки распределительного вала. С одной стороны блока перегородка отделяет полость для штанг клапанов, в нижней части которой над осью распределительного вала имеются отверстия для толкателей.

Шестерни привода газораспределительного механизма и маховика размещены с торцовых сторон блока в прилитых полостях. В некоторых конструкциях применяются отдельные картеры шестерен и маховикоз, которые крепятся к шлифованным стальным плитам, привернутым к торцовым стенкам блока, или непосредственно к стенкам блока.

В стенках блока размещаются масляная магистраль и каналы для подвода смазки

В стенках блока размещаются масляная магистраль и каналы для подвода смазки к подшипникам коленчатого и распределительного валов. На блоках обычно ставят короткие патрубки-сапуны, которые соединяют внутреннюю полость картера с окружающей средой, чтобы в полости картера не создавалось повышенного давления или разрежения. Отверстие сапуна защищено от попадания пыли сетчатой или проволочной набивкой. На наружных стенках блока имеются площадки для крепления вспомогательных агрегатов (топливных фильтров и др.). В приливы верхней стенки блока завернуты на тугой резьбе шпильки для крепления головки цилиндров. Нижняя плоскость имеет по контуру резьбовые отверстия для крепления масляного картера.

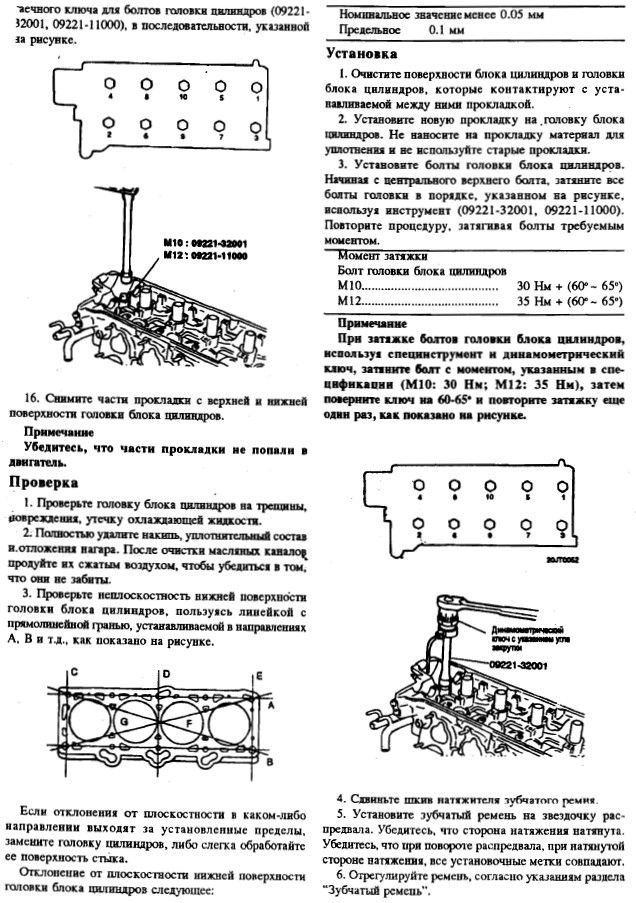

Затяжка ГБЦ и регулировка клапанов Д-245Е3

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 — Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны — 0,25 мм;

2) выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм.

Рисунок 2 — Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Снятие и установка головки цилиндров автомобиля КрАЗ-6437, КрАЗ-260

Слить из системы охлаждения двигателя охлаждающую жидкость. Отсоединить вое трубопровода от головки цилиндров и защитить их внутренние полости от попадания пыли и грязи. Снять крышку головки цилиндров, затем форсунки, предохраняя распылитель от ударов и засорения отверстий. Снять оси коромысел вместе с коромыслами и вынуть штанги. Ослабить гайки крепления головки цилиндров, соблюдая ту же последовательность, что и при затяжке (рис. 12), а затем отвернуть их. Снять головку цилиндров с двигателя, снять осторожно прокладку головки цилиндров и при необходимости заменить ее.

Проверить внешним осмотром техническое состояние головки цилиндров; при наличии трещин, проходящих через отверстия под направляющие втулки клапанов, отверстия под стаканы форсунок и гнезда под седла клапанов, а также трещин на стенках рубашки охлаждения в местах, недоступных для ремонта, головка подлежит замене новой.

Наличие трещин также устанавливают испытанием головки цилиндров на герметичность воздухом под давлением 0,4 МПа (4 кгс/см2) в ванне с водой; при этом пропуск воздуха не допускается.

Допускаются мелкие трещины на привалочной поверхности между отверстиями под распылитель форсунки и клапаны, не захватывающие рабочую фаску впускного клапана и не нарушающие герметичность.

Нарушение уплотнения стакана форсунки устраняется подтяжкой гайки крепления стакана. Если при этом течь не устраняется, стакан снять и заменить уплотнительное кольцо и шайбу, а при необходимости и стакан. Гайку крепления стакана форсунки необходимо затягивать моментом силы 88,29-107,91 Н·м (9-11 кгс·м).

Установку головки цилиндров на двигатель производить в последовательности, обратной снятию. При этом привалочные плоскости блока и головки цилиндров необходимо протереть чистой ветошью, обратить внимание на правильность установки прокладки головки цилиндров на штифта и окантовок прокладки на бурты гильз цилиндров.

Гайки крепления головок цилиндров необходимо затянуть в том порядке, как показано на рис. 12, моментом силы 215,8-235,4 Н·м (22-24 кгс·м).

3.3.1 Снятие деталей шатунно-поршневой группы

При износах деталей шатунно-поршневой группы (отсутствие трещин, задиров и т. д. ) поршень, гильзу, палец и кольца, как правило, заменяют одновременно. Поршневые кольца подлежат замене чаще, чем весь комплект.

Для снятия поршней и гильз из двигателя необходимо установить автомобиль на осмотровую канаву и слить масло и охлаждающую жидкость.

Рис. 12. Порядок затяжки гаек крепления головок цилиндра

Рис. 13. Приспособление для извлечения гильзы из блока цилиндров:

1 — диск; 2 — гильза цилиндра; 3 — блок цилиндров; 4 — винт; 5 — шпилька крепления головки цилиндров; 6 — втулка; 7 — рукоятка гайки

Снять головки цилиндров и поддон картера двигателя. Отогнуть замковые шайбы и отвернуть болты крепления крышек нижних головок шатунов, убедившись в наличии меток спаренности на стыке со стороны длинного болта (при отсутствии меток или если метки плохо видны, их следует нанести вновь). Замена крышек или перестановка их с одного шатуна на другой не допускается.

Извлечь поршень в сборе с шатуном из цилиндра, а затем гильзы из блока цилиндров при помощи приспособления (рис. 13).