Момент затяжки постели распредвалов ВАЗ-2112 16 клапанов: порядок

Многие автомобилисты слышали, что необходимо правильно затягивать резьбовые соединения на 16-клапанном двигателе ВАЗ-2112, но никогда этого сами не делали. Так, момент затяжки определяется изготовителем и указан в сервисных мануалах по ремонту.

Видео об установке распредвалов и разрезных шестерней на 16 клапанный мотор

Видеоматериал расскажет, как правильно затянуть резьбовые соединения на постели распределительных валов

Содержание

- 1 Момент и последовательность затяжки постели распредвалов

- 1.1 В каких случаях понадобиться затягивать постель распределительных валов

- 1.2 Последствия неверной затяжки постели

- 2 Выводы

Момент и последовательность затяжки постели распредвалов

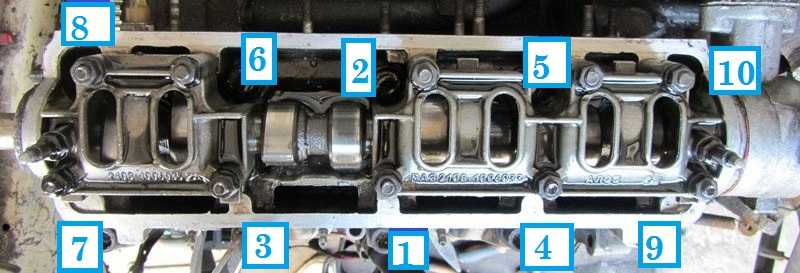

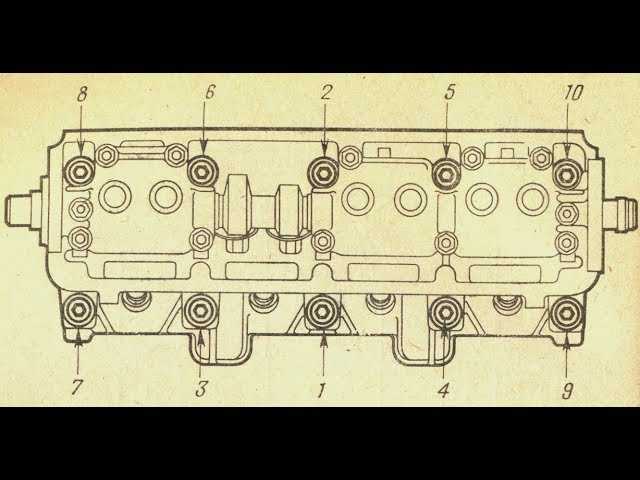

Последовательность затяжки крышки распределительных валов

Правильная затяжка постели распределительных валов, а также остальных деталей головки блока цилиндров определяет нормальное функционирование всех узлов и агрегатов. Так, для того, чтобы затянуть резьбовые соединения используется типовая схема затяжки и динамометрический ключ.

Так, для того, чтобы затянуть резьбовые соединения используется типовая схема затяжки и динамометрический ключ.

Перед тем как устанавливать болты на место, необходимо их хорошо промыть и смазать силиконовой смазкой

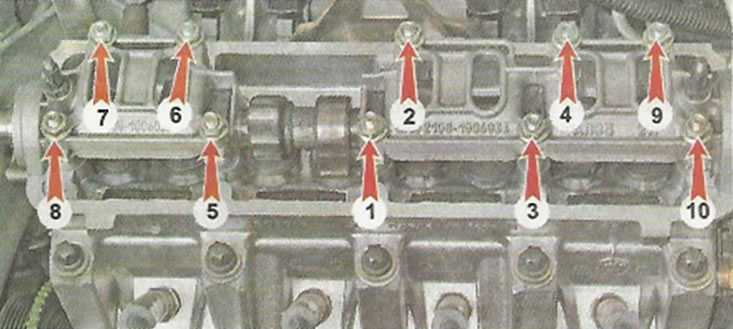

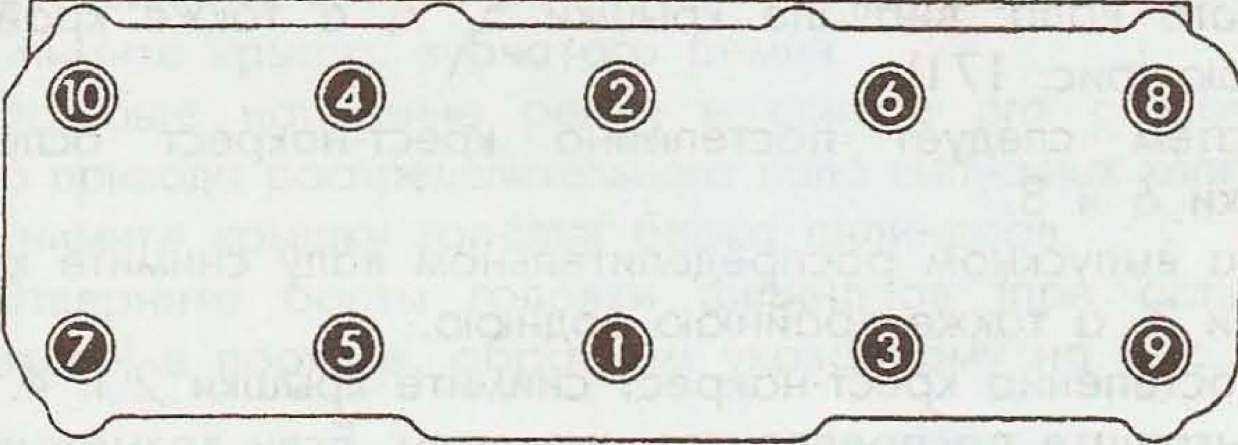

Для того чтобы правильно затянуть болты необходимо знать последовательность. Она начинается со средней части и поэтапно переходит непосредственно к краям. Детальную последовательность можно увидеть на фотографии ниже.

Схема затяжки каждого болта постели распредвала с нумерацией

Что касается непосредственно силы затяжки, то она составляет 8,0-10,0 Нм. После того, как постель установлена на головку блока, болты соединения закручиваются руками или без особой силы при помощи трещотки с головкой.

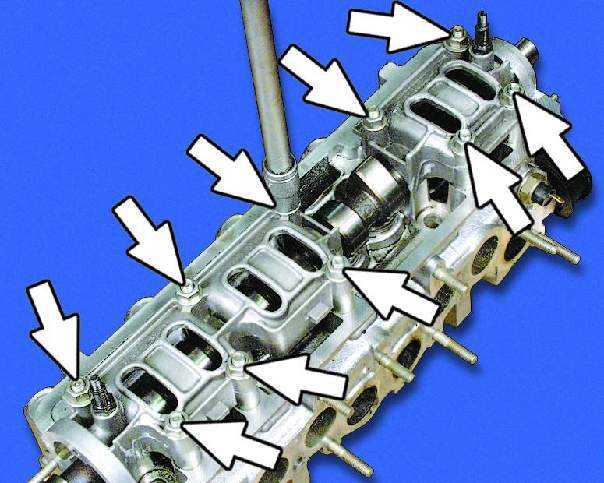

Закручиваем все болты от руки, но не затягиваем

Когда все болты стали на место, необходимо взять динамометрический ключ и затянуть согласно нормативам в порядке указанном выше.

Динамометрический ключ для затяжки резьбовых соединений

В каких случаях понадобиться затягивать постель распределительных валов

Болты закручены. Отмечены стрелочками

Отмечены стрелочками

Затяжка постели распределительных валов понадобится в том случае, если её перед этим демонтировали для проведения восстановительно-ремонтных работ. Так, в каких случаях понадобится снимать постель, рассмотрим более детально:

- Замена распределительных валов, толкателей или сальников клапанов.

- Капитальный ремонт головки блока.

- Ремонтные операции с двигателем.

- Замена отдельных элементов головки блока цилиндров.

Последствия неверной затяжки постели

К последствиям неправильной затяжки постели распределительных валов можно отнести следующее:

- Утечка масла из-за образования щели или неплотного соединения.

- Пропускание воздуха внутрь ГБЦ.

- Нарушение в работе двигателя или головки блока.

- Попадание посторонних предметов (воды, грязи, пыли).

Все эти факторы могут негативно сказаться на работе головки блока цилиндров и главного силового агрегата.

Выводы

Момент и последовательность затяжки постели распределительных валов на 16-клапанном двигатели ВАЗ-2112 должны быть правильными, поскольку данный фактор влияет на работу головки блока и двигатель в целом. Так, неверное проведение процедуры может повлечь более серьезные последствия. Если автолюбитель не в состоянии сделать это самостоятельно, то необходимо обратиться на автосервис, где все сделают быстро и качественно.

Так, неверное проведение процедуры может повлечь более серьезные последствия. Если автолюбитель не в состоянии сделать это самостоятельно, то необходимо обратиться на автосервис, где все сделают быстро и качественно.

Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация, поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Какой момент затяжки шатунных болтов ваз 2108. Как и с каким усилием затягивать шатунные и коренные вкладыши. Момент затяжки коренных и шатунных подшипников

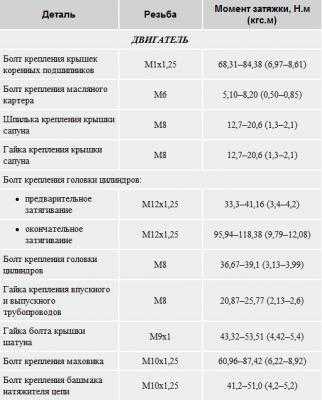

ДВИГАТЕЛЬ

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

|---|---|---|

| Болт крепления головки цилиндров | М12х1,25, | См. раздел Двигатель |

| Гайка шпильки крепления впускного и выпускного коллекторов | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления натяжного ролика | М10х1,25 | 33,23–41,16 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,38–22,64 (1,87–2,31) |

| Болт крепления шкива распределительного вала | М10х1,25 | 67,42–83,3 (6,88–8,5) |

| Винт крепления корпуса вспомогательных агрегатов | М6 | 6,66–8,23 (0,68–0,84) |

| Гайки шпилек крепления выхлопного патрубка рубашки охлаждения | М8 | 15,97–22,64 (1,63–2,31) |

| Болт крепления крышек коренных подшипников | М10х1,25 | 68,31–84,38 (6,97–8,61) |

| Болт крепления масляного картера | М6 | 5,15–8,23 (0,52–0,84) |

| Гайки болтов крышек шатунов | М9х1 | 43,32–53,51 (4,42–5,46) |

| болт маховика | М10х1,25 | 60,96–87,42 (6,22–8,92) |

| Болт крепления насоса охлаждающей жидкости | М6 | 7,64–8,01 (0,78–0,82) |

| Болт крепления шкива коленчатого вала | М12х1,25 | 97,9–108,78 (9,9–11,1) |

| Болт крепления подводящего патрубка насоса охлаждающей жидкости | М6 | 4,17–5,15 (0,425–0,525) |

| Гайка крепления приемной трубы глушителя | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления фланца дополнительного глушителя | М8 | 15,97–22,64 (1,63–2,31) |

| Гайка крепления троса сцепления к кронштейну | М12х1 | 14,7–19,6 (1,5–2,0) |

| Гайка болта крепления передней опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка болта крепления левой опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка крепления кронштейна левой опоры к силовому агрегату | М10х1,25 | 31,85–51,45 (3,25–5,25) |

| Гайка крепления задней опоры силового агрегата | М10х1,25 | 27,44–34 (2,8–3,47) |

| Гайка болта крепления кронштейна задней опоры к силовому агрегату | М12х1,25 | 60,7–98 (6,2–10) |

| Болт крепления маслоприемника к крышке коренного подшипника | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления маслоприемника к насосу | М6 | 6,86–8,23 (0,7–0,84) |

| Болт крепления масляного насоса | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления корпуса масляного насоса | М6 | 7,2–9,2 (0,735–0,94) |

| Заглушка редукционного клапана масляного насоса | М16х1,5 | 45,5–73,5 (4,64–7,5) |

| Датчик контрольной лампы давления масла | М14х1,5 | 24–27 (2,45–2,75) |

| Гайки крепления карбюратора | М8 | 12,8–15,9 (1,3–1,6) |

| Гайка крепления крышки головки цилиндров | М6 | 1,96–4,6 (0,2–0,47) |

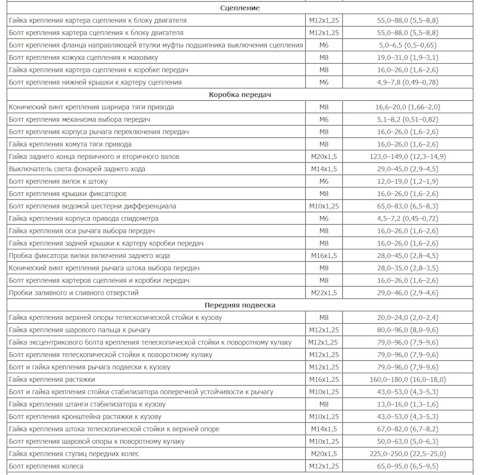

СЦЕПЛЕНИЕ

ТРАНСМИССИЯ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Конический винт крепления шарнира приводной тяги | М8 | 16,3–20,1 (1,66–2,05) |

| Болт крепления механизма выбора передач | М6 | 6,4–10,3 (0,65–1,05) |

| Болт крепления корпуса рычага переключения передач | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка крепления хомута тяги привода | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного вала | М20×1,5 | 120,8–149,2 (12,3–15,2) |

| Выключатель фонарей заднего хода | М14х1,5 | 28,4–45,3 (2,9–4,6) |

| Болт крепления крышки фиксаторов | М8 | 15,7–25,5 (1,6–2,6) |

| Винт для крепления вил к штоку | М6 | 11,7–18,6 (1,2–1,9) |

| Болт крепления ведомой шестерни дифференциала | М10х1,25 | 63,5–82,5 (6,5–8,4) |

| Гайка крепления корпуса привода спидометра | М6 | 4,5–7,2 (0,45–0,73) |

| Гайка крепления оси рычага выбора передач | М8 | 11,7–18,6 (1,2–1,9) |

| Гайка крепления задней крышки к картеру коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

| Стопор вилки заднего хода | М16х1,5 | 28,4–45,3 (2,89–4,6) |

| Винтовое конусное крепление рычага штока выбора передач | М8 | 28,4–35 (2,89–3,57) |

| Болт крепления картера сцепления и трансмиссии | М8 | 15,7–25,5 (1,6–2,6) |

ПЕРЕДНЯЯ ПОДВЕСКА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления верхней опоры к кузову | М8 | 19,6–24,2 (2–2,47) |

| Гайка крепления шарового пальца к рычагу | М12х1,25 | 66,6–82,3 (6,8–8,4) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт и гайка крепления рычага подвески к кузову | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Удлинительная гайка | М16х1,25 | 160–176,4 (16,3–18) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу | М10х1,25 | 42,1–52,0 (4,29–5,3) |

| Гайка крепления штанги стабилизатора к кузову | М8 | 12,9–16,0 (1,32–1,63) |

| Болт крепления кронштейна надставки к кузову | М10х1,25 | 42,14–51,94 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре | М14х1,5 | 65,86–81,2 (6,72–8,29) |

| Болт крепления шаровой опоры к поворотному кулаку | М10х1,25 | 49–61,74 (5,0–6,3) |

| Гайки подшипников ступиц передних колес | М20×1,5 | 225,6–247,2 (23–25,2) |

| Колесный болт | М12х1,25 | 65,2–92,6 (6,65–9,45) |

ЗАДНЯЯ ПОДВЕСКА

РУЛЕВОЕ РУЛЕВОЕ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления картера рулевого механизма | М8 | 15–18,6 (1,53–1,9) |

| Гайка крепления кронштейна вала рулевого управления | М8 | 15–18,6 (1,53–1,9) |

| Болт крепления кронштейна вала рулевого управления | М6 | Поворачивайте, пока головка не сломается |

| Болт крепления вала рулевого управления к шестерне | М8 | 22,5–27,4 (2,3–2,8) |

| Гайка рулевого колеса | М16х1,5 | 31,4–51 (3,2–5,2) |

| Контргайка рулевой тяги | М18х1,5 | 121–149,4 (12,3–15,2) |

| Гайка крепления шарового пальца тяги | М12х1,25 | 27,05–33,42 (2,76–3,41) |

| Болт крепления тяги рулевого привода к рейке | М10х1,25 | 70–86 (7,13–8,6) |

| Гайка подшипника рулевого механизма | М38х1,5 | 45–55 (4,6–5,6) |

ТОРМОЗНАЯ СИСТЕМА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Тормозной цилиндр к винту суппорта | М12х1,25 | 115–150 (11,72–15,3) |

| Болт крепления направляющего пальца к цилиндру | М8 | 31–38 (3,16–3,88) |

| Болт крепления тормоза к поворотному кулаку | М10х1,25 | 29,1–36 (2,97–3,67) |

| Болт крепления заднего тормоза к оси | М10х1,25 | 34,3–42,63 (3,5–4,35) |

| Гайка крепления кронштейна вакуумного усилителя к кузову | М8 | 9,8–15,7 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Гайка крепления вакуумного усилителя к кронштейну | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Штуцер тормозной магистрали | М10х1,25 | 14,7–18,16 (1,5–1,9) |

| Наконечник гибкого шланга переднего тормоза | М10х1,25 | 29,4–33,4 (3,0–3,4) |

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic очень важны. Инженеры Honda рассчитали различный крутящий момент для каждого болта и гайки в автомобиле. Закручивать вручную до характерного хруста не нужно. Во-первых, можно сломать какой-нибудь болт, и достать его будет крайне сложно. Во-вторых, перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и в любом другом автомобиле, используются разные моменты затяжки, от 10 Нм до 182 Нм и даже больше, болта шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, на нажмите, чтобы добраться до момента , не берите стрелку. И в последнюю очередь все соединения, входящие в состав одного элемента (диск, ГБЦ, крышки), затягиваются в несколько приемов от центра наружу и зигзагом. Итак, по порядку описываю все в Нм (Нм). Не забудьте слегка смазать резьбу маслом или медной смазкой.

Инженеры Honda рассчитали различный крутящий момент для каждого болта и гайки в автомобиле. Закручивать вручную до характерного хруста не нужно. Во-первых, можно сломать какой-нибудь болт, и достать его будет крайне сложно. Во-вторых, перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и в любом другом автомобиле, используются разные моменты затяжки, от 10 Нм до 182 Нм и даже больше, болта шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, на нажмите, чтобы добраться до момента , не берите стрелку. И в последнюю очередь все соединения, входящие в состав одного элемента (диск, ГБЦ, крышки), затягиваются в несколько приемов от центра наружу и зигзагом. Итак, по порядку описываю все в Нм (Нм). Не забудьте слегка смазать резьбу маслом или медной смазкой.

Эти моменты подходят для всех D Series D14,D15,D16 . Не проверял Д17 и Д15 7-го поколения.

| Болты крепления крышки головки блока цилиндров | 10 Н·м |

| Болты крепления головки блока цилиндров 8 мм | 20 Н·м |

| Болты крепления головки блока цилиндров 6 мм | 12 Н·м |

| Колпачковые гайки шатунов | 32 Н·м |

| Болт шкива распределительного вала | 37 Н·м |

| Болт крепления шкива коленчатого вала | 182 Н·м |

| Болты крышки коренного вала D16 | 51 Н·м |

| Болты крышки коренного вала D14, D15 | 44 Н·м |

| Болты и гайки маслозаборника | 11 Н·м |

| Болты крепления масляного насоса | 11 Н·м |

| Болт платы привода (AT) | 74 Н·м |

| Болт маховика (MT) | 118 Н·м |

| Болты масляного поддона | 12 Н·м |

| Болты крышки заднего сальника коленчатого вала | 11 Н·м |

| Датчик крепления насоса охлаждающей жидкости | 12 Н·м |

| Болт крепления кронштейна генератора (от помпы к гене) | 44 Н·м |

| Болт натяжителя ремня ГРМ | 44 Н·м |

| Болт датчика CKF | 12 Н·м |

| Болты крепления пластиковых кожухов ГРМ | 10 Н·м |

| Крепление датчика VTEC к головке блока цилиндров | 12 Н·м |

| Болт масляного поддона (широкая прокладка), заглушка | 44 Н·м |

Моменты затяжки болтов крепления головки блока цилиндров

На более ранних модификациях было всего две ступени, позже уже 4. Важно Протягивать болты и вообще работать с резьбовыми соединениями желательно при температуре не ниже 20 градусов Цельсия. Не забывайте, что нужно очистить резьбовые соединения от любой жидкости и грязи. Также желательно выждать 20 минут после каждого этапа, чтобы снять «напряжение» металла. 908:15 P.S. Разные источники дают разные цифры, например 64, 65, 66 м. миль. Даже в оригинальных справочниках по разным регионам я пишу здесь средние или самые привычные.

Важно Протягивать болты и вообще работать с резьбовыми соединениями желательно при температуре не ниже 20 градусов Цельсия. Не забывайте, что нужно очистить резьбовые соединения от любой жидкости и грязи. Также желательно выждать 20 минут после каждого этапа, чтобы снять «напряжение» металла. 908:15 P.S. Разные источники дают разные цифры, например 64, 65, 66 м. миль. Даже в оригинальных справочниках по разным регионам я пишу здесь средние или самые привычные.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контроль 67

- D15Z1 — 30 Нм, 76 Нм Управление 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3 ступени) — 20 Нм, 49 Нм, 67 Нм. Контроль 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49Нм, 67 Нм. Контроль 67

- D16Z6 — 30 Нм, 76 Нм Управление 76

- Контргайка клапанного зазора d16y5, d16y8 — 20

- Контргайка клапанного зазора D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Полый болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4×100 — 104 Нм

- Свечи зажигания 25

- Гайка ступицы — 181 Н·м

Узнайте что-то новое

Эта статья актуальна для 19Автомобили Honda 92-2000 гг. , такие как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с двигателями ZC, D15B, D16A.

, такие как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с двигателями ZC, D15B, D16A.

Ремонт двигателя считается самым сложным в автомобиле, ведь ни одна другая его часть не содержит такого огромного количества взаимосвязанных элементов. С одной стороны это очень удобно, так как в случае поломки одного из них нет необходимости менять весь узел, достаточно просто заменить вышедшую из строя деталь, с другой стороны, чем больше комплектующих , чем сложнее устройство и тем сложнее в нем разобраться человеку не очень опытному в авторемонтном деле. Однако при большом желании все возможно, особенно если ваше усердие подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных подшипников. Если пока эта фраза для вас набор непонятных слов, обязательно прочитайте эту статью, прежде чем лезть в движок.

Коренные и шатунные подшипники представляют собой два типа подшипников скольжения. Они производятся по одинаковой технологии и отличаются друг от друга только внутренним диаметром (у шатунных подшипников этот диаметр меньше).

Они производятся по одинаковой технологии и отличаются друг от друга только внутренним диаметром (у шатунных подшипников этот диаметр меньше).

Основная задача вкладышей — преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение плавной работы коленчатого вала, чтобы он не изнашивался раньше времени. Именно для этих целей вкладыши устанавливаются под строго определенный зазор, в котором поддерживается строго заданное давление масла.

При увеличении этого зазора давление моторного масла в нем становится меньше, а значит, намного быстрее изнашиваются шейки газораспределительного механизма, коленчатого вала и других важных узлов. Что и говорить, слишком большое давление (уменьшенный зазор) тоже ничего положительного не несет, так как создает дополнительные препятствия в работе коленчатого вала, его может начать подклинивать. Именно поэтому так важен контроль этого зазора, который невозможен без применения в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописаны заводом-изготовителем в технической литературе по ремонту двигателя, а также соблюдения момент затяжки коренных и шатунных подшипников. Кстати, усилие (момент) затяжки болтов крышек шатуна и коренных подшипников разное.

Кстати, усилие (момент) затяжки болтов крышек шатуна и коренных подшипников разное.

Обратите внимание, что приведенные нормы актуальны только при использовании новых комплектов деталей, так как сборка/разборка узла, бывшего в эксплуатации в связи с его разработкой, не может гарантировать соблюдение необходимых зазоров. Как вариант, в этой ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого крутящего момента, а можно использовать специальные ремонтные вставки с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии, что коленчатый вал будет отшлифован до минимальный зазор между трющимися элементами не будет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного средства).

Примеры удельных моментов затяжки болтов крышек шатунов и коренных подшипников некоторых автомобилей семейства ВАЗ.

Видео.

Для изделий из углеродистой стали класса прочности — 2 на головке болта указываются цифры через точку. Пример: 3,6, 4,6, 8,8, 10,9 и т. д.

Пример: 3,6, 4,6, 8,8, 10,9 и т. д.

Первая цифра обозначает 1/100 номинального значения предела прочности при растяжении, измеренного в МПа. Например, если головка болта имеет маркировку 10,9, первая цифра 10 означает 10 х 100 = 1000 МПа.

Второе число — это отношение предела текучести к пределу прочности при растяжении, умноженное на 10. В приведенном выше примере 9 — это предел текучести / 10 x 10. Следовательно, предел текучести = 9 x 10 x 10 = 900 МПа.

Предел текучести — это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности 50, 60, 70, 80, например: А2-50, А4-80.

Цифра в этой маркировке означает — 1/10 от соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1 Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Ограничение моментов затяжки болтов (гаек).

Моменты затяжки болтов (гаек).

В таблице ниже показаны моменты затяжки болтов и гаек. Не превышайте эти значения.

Не превышайте эти значения.

Резьба | Прочность болта | ||

Вышеуказанные значения даны для стандартных болтов и гаек с метрической резьбой

. Нестандартный и специальный крепеж смотрите в руководстве по ремонту ремонтируемого оборудования.

Нестандартный и специальный крепеж смотрите в руководстве по ремонту ремонтируемого оборудования.

Моменты затяжки для стандартных крепежных изделий с резьбой в дюймах США.

В следующих таблицах приведены общие указания

Моменты затяжки болтов и гаек класса SAE 5 и выше.

1 ньютон-метр (Н·м) приблизительно равен 0,1 кГм.

ИСО — Международная организация по стандартизации

Моменты затяжки для стандартных червячных хомутов

В таблице ниже приведены моменты затяжки хомутов

при их первоначальной установке на новый шланг, а

также при переустановке или затягивании хомутов

на бывших в употреблении шлангах

Момент затяжки новых шлангов при первоначальной установке

Ширина зажима | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Момент затяжки для повторной сборки и затяжки | ||

Ширина зажима | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Таблица моментов затяжки для типовых резьбовых соединений

Номинальный диаметр болта (мм) | Шаг резьбы (мм) | Крутящий момент, Н·м (кг·см, фунт·фут) | |

Метка на головке болта «4» | Метка на головке болта «7» | ||

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) | 5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) | ||

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) | 9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) | ||

12 ~ 15 (120 ~ 150; 9 ~ 11) | 20 ~ 25 (200 ~ 250; 14,5 ~ 18,0) | ||

25 ~ 30 (250 ~ 300; 18 ~ 22) | 30 ~ 50 (300 ~ 500; 22 ~ 36) | ||

35 ~ 45 (350 ~ 450; 25 ~ 33) | 60 ~ 80 (600 ~ 800; 43 ~ 58) | ||

75 ~ 85 (750 ~ 850; 54 ~ 61) | 120 ~ 140 (1200 ~ 1400; 85 ~ 100) | ||

110 ~ 130 (1100 ~ 1300; 80 ~ 94) | 180 ~ 210 (1800 ~ 2100; 130 ~ 150) | ||

160 ~ 180 (1600 ~ 1800; 116 ~ 130) | 260 ~ 300 (2600 ~ 3000; 190 ~ 215) | ||

220 ~ 250 (2200 ~ 2500; 160 ~ 180) | |||

290 ~ 330 (2900 ~ 3300; 210 ~ 240) | 480 ~ 550 (4800 ~ 5500; 350 ~ 400) | ||

360 ~ 420 (3600 ~ 4200; 260 ~ 300) | 610 ~ 700 (6100 ~ 7000; 440 ~ 505) | ||

Ремонт двигателя считается самым сложным в автомобиле, ведь ни одна другая его часть не содержит такого огромного количества взаимосвязанных элементов. С одной стороны это очень удобно, так как в случае поломки одного из них нет необходимости менять весь узел, достаточно просто заменить вышедшую из строя деталь, с другой стороны, чем больше комплектующих , чем сложнее устройство и тем сложнее в нем разобраться человеку не очень опытному в авторемонтном деле. Однако при большом желании все возможно, особенно если ваше усердие подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных подшипников. Если пока эта фраза для вас набор непонятных слов, обязательно прочитайте эту статью, прежде чем лезть в движок.

С одной стороны это очень удобно, так как в случае поломки одного из них нет необходимости менять весь узел, достаточно просто заменить вышедшую из строя деталь, с другой стороны, чем больше комплектующих , чем сложнее устройство и тем сложнее в нем разобраться человеку не очень опытному в авторемонтном деле. Однако при большом желании все возможно, особенно если ваше усердие подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных подшипников. Если пока эта фраза для вас набор непонятных слов, обязательно прочитайте эту статью, прежде чем лезть в движок.

Подшипники скольжения, их виды и роль в работе двигателей внутреннего сгорания.

Коренные и шатунные подшипники представляют собой два типа подшипников скольжения. Они производятся по одинаковой технологии и отличаются друг от друга только внутренним диаметром (у шатунных подшипников этот диаметр меньше).

Основная задача вкладышей — преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение плавной работы коленчатого вала, чтобы он не изнашивался раньше времени. Именно для этих целей вкладыши устанавливаются под строго определенный зазор, в котором поддерживается строго заданное давление масла.

Именно для этих целей вкладыши устанавливаются под строго определенный зазор, в котором поддерживается строго заданное давление масла.

При увеличении этого зазора давление моторного масла в нем становится меньше, а значит, намного быстрее изнашиваются шейки газораспределительного механизма, коленчатого вала и других важных узлов. Что и говорить, слишком большое давление (уменьшенный зазор) тоже ничего положительного не несет, так как создает дополнительные препятствия в работе коленчатого вала, его может начать подклинивать. Именно поэтому так важен контроль этого зазора, который невозможен без применения в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописаны заводом-изготовителем в технической литературе по ремонту двигателя, а также соблюдения момент затяжки коренных и шатунных подшипников. Кстати, усилие (момент) затяжки болтов крышек шатуна и коренных подшипников разное.

Обратите внимание, что приведенные нормы актуальны только при использовании новых комплектов деталей, так как сборка/разборка узла, бывшего в эксплуатации в связи с его разработкой, не может гарантировать соблюдение необходимых зазоров.