Проверка и регулировка зазоров в приводе клапанов 1NZ-FE и 2NZ-FE

Примечание:

проверка и регулировка зазоров в приводе клапанов проводятся на холодном двигателе.

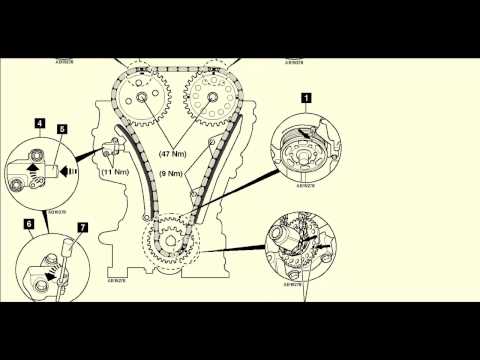

1. Снимите крышку головки блока цилиндров (см. раздел “Цепь привода ГРМ”).

2. Установите поршень первого цилиндра в ВМТ такта сжатия.

а) Поверните шкив коленчатого вала и совместите его риску с меткой “О” на крышке цепи привода ГРМ.

б) Убедитесь, что установочные метки на звездочке распределительного вала и на звездочке системы VVT направлены вверх, как показано на рисунке.

Если метки не направлены вверх, проверните коленчатый вал на один оборот и вновь совместите метки.

Статья по теме: Toyota Probox

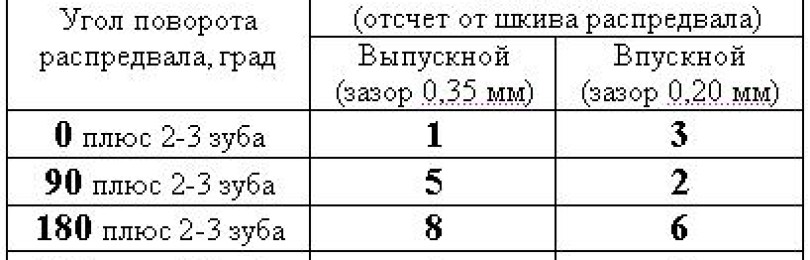

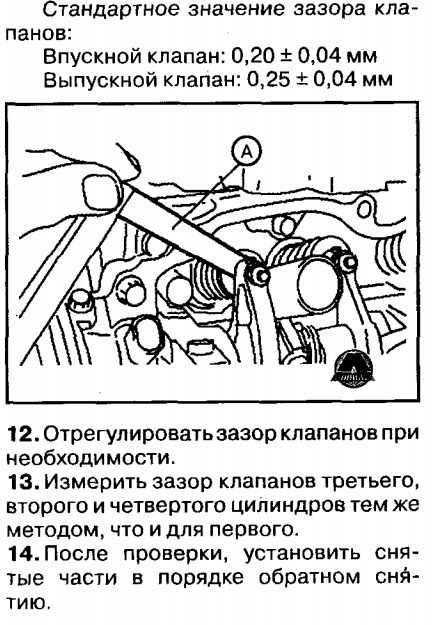

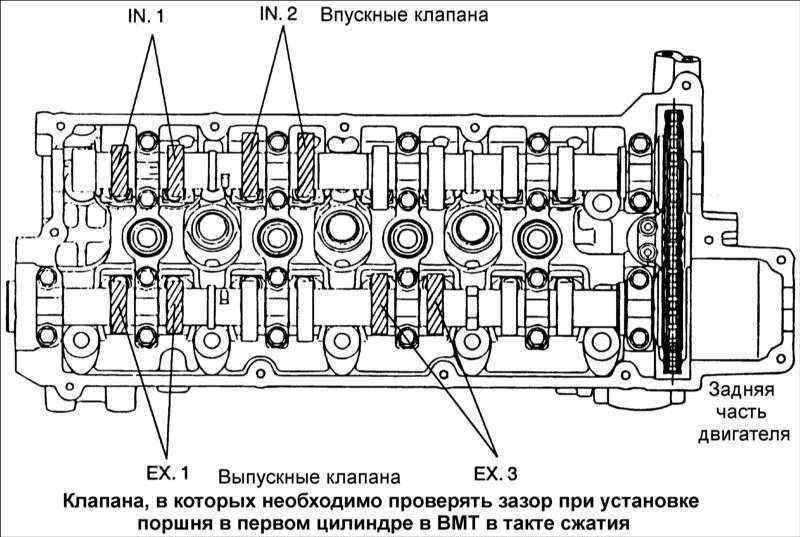

3. Измерьте зазор в приводе клапанов, отмеченных на рисунке.

а) Щупом измерьте зазор между толкателем и затылком кулачка распределительного вала.

б) Запишите значения величины зазора, выходящего за указанные пределы. Эти значения будут использованы позже для подбора необходимой величины толкателя.

Эти значения будут использованы позже для подбора необходимой величины толкателя.

Номинальный зазор в приводе клапанов (на холодном двигателе):

впускных.………………….0,15 – 0,25 мм

выпускных……………….0,25 – 0,35 мм

в) Поверните коленчатый вал на один оборот (360°) и совместите метки.

г) Проверьте зазоры в приводе клапанов, показанных на рисунке, повторив процедуру пункта (а).

4. При необходимости отрегулируйте зазоры в приводе клапанов.

а) Установите поршень первого цилиндра в ВМТ такта сжатия.

б) Нанесите метки на цепь привода ГРМ и звездочку распределительного вала.

в) Снимите две пробки с крышки головки блока цилиндров.

г) С помощью отвертки, при вращении распределительного вала выпускных клапанов немного вправо, поверните стопорную пластину натяжителя вниз и нажмите на плунжер натяжителя, как показано на рисунке.

Примечание: если стопорная пластика опускается с трудом, повторите операцию, немного поворачивая распределительный вал выпускных клапанов влево-вправо.

д) Установите стержень диаметром 2-3 мм через отверстие в стопорную пластину и натяжитель, зафиксировав этим стопорную пластину.

Примечание:

– Для того чтобы было легче зафиксировать стержень, немного поворачивайте распределительный вал влево-вправо.

– Зафиксируйте стержень изолентой, чтобы он не выпал.

е) Снимите цепь привода ГРМ со звездочки.

Примечание:

– Не вращайте коленчатый вал при снятой цепи привода ГРМ.

– Если необходимо повернуть распределительный вал при снятой цепи, перед вращением поверните коленчатый вал против хода часовой стрелки на 40° от ВМТ и совместите отверстие масляной форсунки с меткой.

– Если цепь снимается с трудом, немного поворачивайте распределительный вал впускных клапанов влево-вправо.

ж) Зафиксируйте шестигранную часть распределительного вала гаечным ключом, выверните болт и снимите звездочку системы VVT с цепью.

Внимание:

не разбирайте звездочку системы VVT в сборе!

з) Снимите распределительные валы впускных и выпускных клапанов.

Примечание:

при снятии цепи со звездочки системы VVT, зафиксируйте цепь.

и) Закрепите цепь шнурком, как показано на рисунке.

Примечание:

– Будьте внимательны, не уроните что-либо во внутреннюю полость крышки цепи привода ГРМ.

– Не позволяйте цепи контактировать с водой и грязью.

к) Снимите толкатели клапанов.

л) Определите размер (толщину) нового толкателя.

– Микрометром определите толщину заменяемого толкателя.

– Вычислите по формуле толщину нового толкателя так, чтобы зазор в приводе клапанов был в пределах рекомендуемого,

Для впускных клапанов………. N=T+ (A – 0,20) мм

N=T+ (A – 0,20) мм

Для выпускных клапанов…………….N=Т + (A – 0,30) мм, где :

N

– толщина нового толкателя,

Т

– толщина снятого (отработавшего) толкателя,

А

– измеренный зазор в данном клапане.

Номинальный зазор в приводе клапанов (на холодном двигателе):

впускных.………………….0,15 – 0,25 мм

выпускных……………….0,25 – 0,35 мм

Примечание:

толкатели выпускаются 35 размеров с шагом 0,02 мм, толщиной от 5,06 мм до 5,74 мм.

м) Установите толкатели клапанов (см. раздел “Двигатель – общие процедуры ремонта”).

и) Поверните шкив коленчатого вала и совместите его риску с меткой “О” на крышке цепи привода ГРМ.

о) Удерживая цепь, установите распределительный вал впускных клапанов со звездочкой в сборе,

п) Совместите метки на цепи и звездочке распределительного вала, р) Установите два распределительных вала и звездочки в сборе (см. раздел “Головка блока цилиндров”).

с) Извлеките стержень из натяжите-ля цепи привода ГРМ.

т) Убедитесь, что установочные метки на звездочках направлены вверх, как показано на рисунке.

у) Убедитесь, что установочные метки и метки цепи совмещены, как показано на рисунке.

ф) Установите две новые заглушки в крышку головки блока цилиндров.

Момент затяжки.…………………..15 Нм

х) Проверьте зазор в приводе клапанов (см. выше).

5. Установите крышку головки блока

цилиндров (см. раздел “Головка блока цилиндров”).

tech doc corolla 2000-06

Регулировка зазоров в приводе клапанов 1AZ-FE. Таблица для подбора толкателей впускных и выпускных клапанов.

1. ОТСОЕДИНИТЕ КАБЕЛЬ ОТ ОТРИЦАТЕЛЬНОГО (-) ВЫВОДА АККУМУЛЯТОРНОЙ БАТАРЕИ

ПРЕДОСТЕРЕЖЕНИЕ:

После отсоединения кабеля от отрицательного вывода аккумуляторной батареи (-) подождите не менее 90 секунд, чтобы не допустить срабатывания подушки безопасности и преднатяжителя ремня безопасности.

2. СНИМИТЕ ПРАВОЕ ПЕРЕДНЕЕ КОЛЕСО

3. СНИМИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ № 1

4. СНИМИТЕ ФАРТУК ПЕРЕДНЕГО КРЫЛА С ПРАВОЙ СТОРОНЫ

5. СНИМИТЕ КРЫШКУ ДВИГАТЕЛЯ № 1

Отверните 2 гайки и снимите крышку.

6. СНИМИТЕ КАТУШКУ ЗАЖИГАНИЯ В СБОРЕ

Отсоедините разъемы 4 катушек зажигания.

Выверните 4 болта и снимите 4 катушки зажигания.

7. СНИМИТЕ КРЫШКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ В СБОРЕ

Отсоедините 2 шланга вентиляции картера от крышки головки блока цилиндров.

Выкрутите 2 болта и отсоедините 2 жгута проводов двигателя.

Отверните 8 болтов, 2 гайки и снимите крышку головки блока цилиндров.

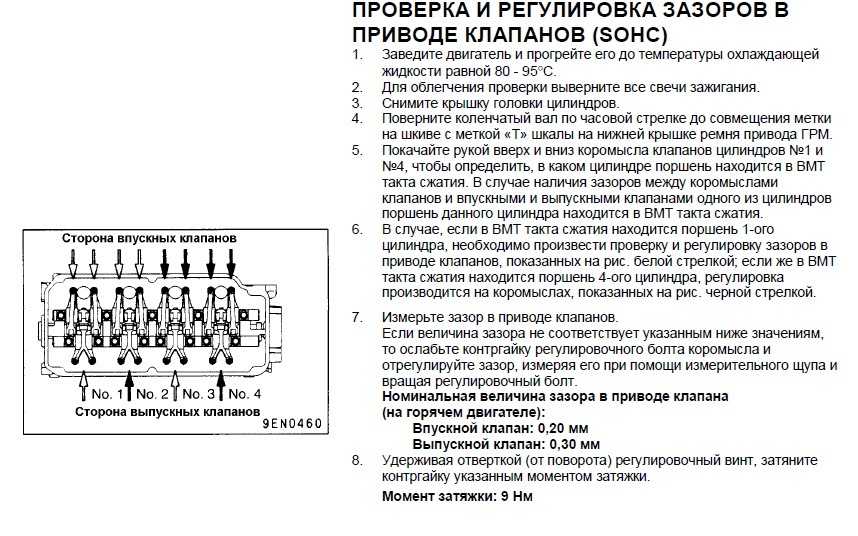

8. УСТАНОВИТЕ ПОРШЕНЬ ЦИЛИНДРА №1 В ВМТ ТАКТА СЖАТИЯ

Проверните шкив коленчатого вала так, чтобы совместить метку на нем с синхронизирующей меткой «0» на крышке цепного привода газораспределительного механизма.

Убедитесь, что все синхронизирующие метки на зубчатом колесе и звездочке распределительного вала совпадают с надлежащими синхронизирующими метками на крышках подшипников № 1 и № 2, как показано на рисунке.

В противном случае проверните коленчатый вал на 1 оборот (360°) и совместите синхронизирующие метки, как указано выше.

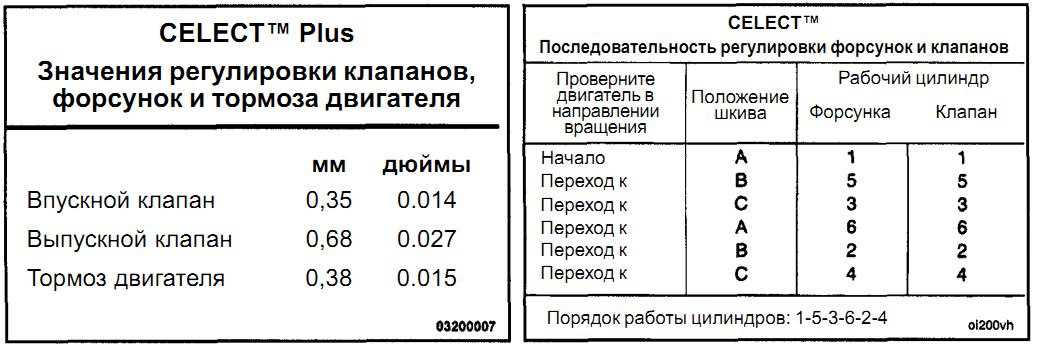

9. ПРОВЕРЬТЕ ЗАЗОР В ПРИВОДЕ КЛАПАНОВ

Проверьте только указанные клапаны.

Щупом измерьте зазоры между толкателями клапанов и распредвалом.

Номинальный зазор в приводе клапанов (холодный двигатель):

Параметр / Устройство Нормальное состояние Впуск 0,21-0,27 мм (0,0083-0,0106 дюйма) Выпуск 0,30-0,40 мм (0,0118-0,0157 дюйма) Запишите все результаты измерений зазоров в приводах клапанов, не соответствующие техническим условиям. Они потребуются позже для определения размеров заменяемых толкателей клапанов.

Проверните коленчатый вал на 1 оборот (360°) и установите поршень цилиндра № 4 в ВМТ такта сжатия.

Проверьте только указанные клапаны.

Щупом измерьте зазоры между толкателями клапанов и распредвалом.

Номинальный зазор в приводе клапанов (холодный двигатель):

Параметр / Устройство Нормальное состояние Впуск 0,21-027 мм (0,0083-0,0106 дюйма) Выпуск 0,30-0,40 мм (0,0118-0,0157 дюйма) Запишите все результаты измерений зазоров в приводах клапанов, не соответствующие техническим условиям. Они потребуются позже для определения размеров заменяемых толкателей клапанов.

10. ОТРЕГУЛИРУЙТЕ ЗАЗОР В ПРИВОДЕ КЛАПАНОВ

Снимите распределительный вал № 2.

Снимите распределительный вал.

Извлеките толкатели клапанов.

Микрометром измерьте толщину снятых толкателей клапанов.

Вычислите толщину нового толкателя клапана, чтобы зазор в приводе клапана соответствовал предписанному значению.

Толщина нового толкателя:

Параметр / Устройство Технические характеристики Впуск A = B + (C — 0,24 мм (0,0095 дюйма)) Выпуск A = B + (C — 0,35 мм (0,0138 дюйма)) А Толщина нового толкателя B Толщина используемого толкателя C Измеренный зазор в приводе клапанов ПРИМЕР (впуск):

- Измеренный зазор в приводе клапанов = 0,16 мм (0,0063 дюйма)

(Измеренный — Требуемый = Дополнительный зазор)- 0,40 мм (0,0158 дюйма) — 0,24 мм (0,0095 дюйма) = 0,16 мм (0,0063 дюйма)

- Измеренная толщина используемого толкателя = 5,250 мм (0,2067 дюйма)

- Толщина нового толкателя = 5,410 мм (0,2130 дюйма)

(Дополнительный зазор + Толщина используемого толкателя = Идеальная толщина нового толкателя)- 0,16 мм (0,0063 дюйма) + 5,250 мм (0,2067 дюйма) = 5,410 мм (0,2130 дюйма)

- Толщина наиболее подходящего нового толкателя = 5,420 мм (0,2134 дюйма)

- Выберите толкатель № 42

- Измеренный зазор в приводе клапанов = 0,16 мм (0,0063 дюйма)

Выберите новый толкатель, толщина которого наиболее близка к вычисленному значению.

УКАЗАНИЕ:

- Имеются регулировочные толкатели клапанов 35 размеров с шагом 0,020 мм (0,0008 дюйма), от 5,060 мм (0,1992 дюйма) до 5,740 мм (0,2260 дюйма).

Идентификационные номера на внутренней поверхности толкателей клапанов указывают значение с точностью до 2 знаков после запятой. (На рисунке показан толкатель 5,420 мм (0,2134 дюйма)

Таблица для подбора толкателей впускных клапанов

Толщина нового толкателя Номер толкателя Толщина

мм (дюйм)Номер толкателя Толщина

мм (дюйм)Номер толкателя Толщина

мм (дюйм)06 5,060 (0,1992) 30 5,300 (0,2087) 54 5,540 (0,2181) 08 5,080 (0,2000) 32 5,320 (0,2094) 5,560 (0,2189) 10 5,100 (0,2008) 34 5,340 (0,2102) 58 5,580 (0,2197) 12 5,120 (0,2016) 36 5,360 (0,2110) 60 5,600 (0,2205) 14 5,140 (0,2024) 38 5,380 (0,2118) 62 5,620 (0,2213) 16 5,160 (0,2031) 40 5,400 (0,2126) 64 5,640 (0,2220) 18 5,180 (0,2039) 42 5,420 (0,2134) 66 5,660 (0,2228) 20 5,200 (0,2047) 44 5,440 (0,2142) 68 5,680 (0,2236) 22 5,220 (0,2055) 46 5,460 (0,2150) 70 5,700 (0,2244) 24 5,240 (0,2063) 48 5,480 (0,2157) 72 5,720 (0,2252) 26 5,260 (0,2071) 50 5,500 (0,2165) 74 5,740 (0,2260) 28 5,280 (0,2079) 52 5,520 (0,2173) — — Номинальный зазор в приводе впускных клапанов (холодный двигатель):

0,21-0,27 мм (0,0083-0,0106 дюйма)

ПРИМЕР:

Толщина установленного толкателя составляет 5,250 мм (0,2067 дюйма), измеренный зазор составляет 0,400 мм (0,0157 дюйма). Замените толкатель размером 5,240 мм (0,2067 дюйма) новым толкателем № 42.

Замените толкатель размером 5,240 мм (0,2067 дюйма) новым толкателем № 42.

Таблица для подбора толкателей выпускных клапанов

Номер толкателя Толщина

мм (дюйм)Номер толкателя Толщина

мм (дюйм)Номер толкателя Толщина

мм (дюйм)06 5,060 (0,1992) 30 5,300 (0,2087) 54 5,540 (0,2181) 08 5,080 (0,2000) 32 5,320 (0,2094) 56 5,560 (0,2189) 10 5,100 (0,2008) 34 5,340 (0,2102) 58 5,580 (0,2197) 12 5,120 (0,2016) 36 5,360 (0,2110) 60 5,600 (0,2205) 14 5,140 (0,2024) 38 5,380 (0,2118) 62 5,620 (0,2213) 16 5,160 (0,2031) 40 5,400 (0,2126) 64 5,640 (0,2220) 18 5,180 (0,2039) 42 5,420 (0,2134) 66 5,660 (0,2228) 20 5,200 (0,2047) 44 5,440 (0,2142) 68 5,680 (0,2236) 22 5,220 (0,2055) 46 5,460 (0,2150) 70 5,700 (0,2244) 24 5,240 (0,2063) 48 5,480 (0,2157) 72 5,720 (0,2252) 26 5,260 (0,2071) 50 5,500 (0,2165) 74 5,740 (0,2260) 28 5,280 (0,2079) 52 5,520 (0,2173) — — Номинальный зазор в приводе выпускных клапанов (холодный двигатель):

0,32-0,38 мм (0,0126-0,0150 дюйма)

ПРИМЕР:

Толщина установленного толкателя составляет 5,340 мм (0,2102 дюйма), измеренный зазор составляет 0,430 мм (0,0169 дюйма). Замените толкатель 5,340 мм (0,2102 дюйма) новым толкателем № 42.

Замените толкатель 5,340 мм (0,2102 дюйма) новым толкателем № 42.

Установите выбранный толкатель клапана.

11. УСТАНОВИТЕ РАСПРЕДВАЛ

Нанесите тонкий слой моторного масла на шейки распределительного вала.

Совместите нанесенные краской метки на зубчатом колесе распределительного вала с метками на цепном приводе, как показано на рисунке, и наденьте цепь на зубчатое колесо распределительного вала.

Проверьте метки и номера, расположенные спереди, они должны располагаться в порядке, показанном на рисунке. Затем установите крышки подшипников на головку блока цилиндров.

Нанесите тонкий слой моторного масла на резьбы и под головки болтов крышек подшипников.

В несколько приемов равномерно затяните 10 болтов крышек подшипников в последовательности, показанной на рисунке.

Момент затяжки:

29,5 Н*м{ 301 кгс*см , 22 фунт-сила-футов } для крышки подшипника № 1

9,0 Н*м{ 92 кгс*см , 80 фунт-сила-дюймов } для крышки подшипника № 3

12. УСТАНОВИТЕ РАСПРЕДВАЛ № 2

Нанесите тонкий слой моторного масла на шейки распределительного вала № 2.

Совместите нанесенные краской метки на цепном приводе и установочные метки на ведущей звездочке распределительного вала и наденьте распределительный вал № 2 на головку блока цилиндров.

Удерживая распределительный вал № 2 рукой, временно затяните установочный болт ведущей звездочки распределительного вала.

Проверьте метки и номера, расположенные спереди, они должны располагаться в порядке, показанном на рисунке. Затем установите крышки подшипников на головку блока цилиндров.

Нанесите тонкий слой моторного масла на резьбы и под головки болтов крышек подшипников.

В несколько приемов равномерно затяните 10 болтов крышек подшипников в последовательности, показанной на рисунке.

Момент затяжки:

29,5 Н*м{ 301 кгс*см , 22 фунт-сила-футов } для крышки подшипника № 2

9,0 Н*м{ 92 кгс*см , 80 фунт-сила-дюймов } для крышки подшипника № 3

Удерживая распределительный вал гаечным ключом, затяните установочный болт ведущей звездочки распределительного вала.

Момент затяжки:

54 Н*м{ 551 кгс*см , 40 фунт-сила-футов }

ПРИМЕЧАНИЕ:

Будьте осторожны, не повредите толкатель клапана.

Убедитесь, что нанесенные краской метки на цепном приводе совпадают с установочными метками на зубчатом колесе и ведущей звездочке распределительного вала. Также проверьте, чтобы канавка на шкиве коленчатого вала совпадала с синхронизирующей меткой «0» на крышке цепного привода газораспределительного механизма.

13. УСТАНОВИТЕ НАТЯЖИТЕЛЬ ЦЕПИ № 1 В СБОРЕ

Отпустите храповик, затем вдавите плунжер до упора и зацепите крюк за штифт так, чтобы зафиксировать плунжер в положении, показанном на рисунке.

Установите новую прокладку и закрепите натяжитель цепи 2 гайками.

Момент затяжки:

9,0 Н*м{ 92 кгс*см , 80 фунт-сила-дюймов }

ПРИМЕЧАНИЕ:

Если при установке натяжителя цепи крюк вышел из зацепления с плунжером, верните крюк на место.

Проверните коленчатый вал против часовой стрелки, а затем снимите крюк со штифта плунжера.

Проверните коленчатый вал по часовой стрелке и проверьте, чтобы поршень был выдвинут.

14. УСТАНОВИТЕ КРЫШКУ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ В СБОРЕ

Удалите весь старый герметик с контактной поверхности.

Нанесите герметик Seal packing на 2 участка, показанные на рисунке.

Герметик:

Фирменный герметик Seal packing black от компании Тойота, Three bond 1207B или аналогичный.

ПРИМЕЧАНИЕ:

- Удалите все масло с контактной поверхности.

- Установите поддон картера в течение 3 минут после нанесения герметика.

- Не добавляйте моторное масло в течение, как минимум, двух часов после установки поддона картера.

Закрепите крышку головки блока цилиндров 8 болтами и 2 гайками.

Момент затяжки:

11 Н*м{ 112 кгс*см , 8 фунт-сила-футов } для болта A

14 Н*м{ 143 кгс*см , 10 фунт-сила-футов } для болта B

11 Н*м{ 112 кгс*см , 8 фунт-сила-футов } для гайки

Установите 2 жгута проводов двигателя и закрепите его 2 болтами.

Момент затяжки:

- 8,4 Н*м{ 86 кгс*см , 74 фунт-сила-дюймов }

Подключите 2 шланга вентиляции к крышке головки блока цилиндров.

15. УСТАНОВИТЕ КАТУШКУ ЗАЖИГАНИЯ В СБОРЕ

Установите 4 катушки зажигания и закрепите 4 болтами.

Момент затяжки:

9,0 Н*м{ 92 кгс*см , 80 фунт-сила-дюймов }

Подсоедините разъемы 4 катушек зажигания.

16. ПОДСОЕДИНИТЕ КАБЕЛЬ К ОТРИЦАТЕЛЬНОМУ (-) ВЫВОДУ АККУМУЛЯТОРНОЙ БАТАРЕИ

17. ПРОВЕРЬТЕ, НЕТ ЛИ УТЕЧЕК МОТОРНОГО МАСЛА

Включите двигатель и убедитесь в отсутствии утечек масла.

18. УСТАНОВИТЕ КРЫШКУ ДВИГАТЕЛЯ № 1

Установите крышку двигателя и закрепите ее 2 гайками.

Момент затяжки:

7,0 Н*м{ 71 кгс*см , 62 фунт-сила-дюймов }

19. УСТАНОВИТЕ ФАРТУК ПЕРЕДНЕГО КРЫЛА С ПРАВОЙ СТОРОНЫ

20. УСТАНОВИТЕ НИЖНЮЮ КРЫШКУ ДВИГАТЕЛЯ № 1

21. УСТАНОВИТЕ ПРАВОЕ ПЕРЕДНЕЕ КОЛЕСО

1AZ-FE

7mgte-hp — Googlesuche

AlleShoppingBilderVideosMapsNewsBücher

suchoptionen

Tipp: Begrenze diesuche auf deutschsprachige Ergebnisse. Du kannst deinesuchsprache in den Einstellungen ändern.

Du kannst deinesuchsprache in den Einstellungen ändern.

Ultimate Руководство по двигателю 7M-GTE | Drifted.com

www.drifted.com › 7m-gte

30.10.2020 · Рядный шестицилиндровый 3,0-литровый двигатель 7M-GTE выпускался компанией Toyota в конце восьмидесятых – начале девяностых годов и развивал мощность 232 л.с. и 240 л.с. …

Что такое 7M-GTE? · 7M-GTE Tuning & Upgrades · 7M-GTE по сравнению с 1JZ и 2JZ

Ultimate Toyota Руководство по двигателю 7M-GTE — Спецификации 7MGTE, проблемы …

tuningpro.co › Ultimate-toyota-7m-gte-engine -направляющая

24.04.2022 · Диаметр цилиндра x ход поршня, 83мм x 91мм ; Степень сжатия 8,4:1; Вес 463 фунта (210 кг); Мощность, 232 л.с. при 5600 об/мин; Крутящий момент (фунт-фут), 240 TQ @ 4000 …

Nic’s MK3 Supra: 500 л.с. 7MGTE — YouTube

www.youtube.com › смотреть

04.04.2017 · Toyota Supra MK3, двигатель Turbo 7mgte мощностью 515 л.с. на задние колеса. Tuned by Portland…

Tuned by Portland…

Dauer: 10:47

Прислан: 04.04.2017

7M-GTE — История и технологии — отправил MK3 в Toyota Supra

www.toyota-supra.com › Главная Блоги › Supra MK3

Небольшое увеличение мощности последних двигателей 7MG произошло только за счет лучшего управления двигателем и различий в выхлопной системе.

Картинка

Alle anzeigen

Alle anzeigen

Двигатель Toyota M — Wikipedia

en.wikipedia.org › wiki › Toyota_M_engine

7M-GTEEdit. 7M-GTE с турбонаддувом производился с 1986 по 1992 год. Мощность составляла 232 л.с. (173 кВт; 235 л.с.) при 5600 об/мин и 344 Нм (254 фунт-фут; 35,1 кг⋅м) при …

M · 5M · 5M-GE · 6M-GE

7m-gte Max HP? | Toyota Celica Supra Forum

www.celicasupra.com › … › Двигатель / Впуск / Выхлоп

24.04.2003 · Кто-нибудь знает, сколько л.с. можно выжать из 7m-gte? … Латерц, занконе. 85 Starfire Pearl 6MGE 5 скоростей 85 Jet Black 7MGTE 5 скоростей.

7MGTE Цифры HP

600HP 7M-GTE

Добавить на сайт www.celicasupra.com

7MGTE стоковый блок питания | Supra Forums

www.supraforums.com › … › MKIII (1986.5-1992)

19.06.2005 · 7м блок очень крепкий. Единственная проблема заключается в том, что при давлении около 20 фунтов на квадратный дюйм на более крупном турбодвигателе вы получаете около 400-500 л.с. в зависимости от настройки и модов. Когда …

400-500 л.с. Daily Driver 7mgte — Supra Forums

Сборка 7M-GTE для надежных 500 л.с. | Супра Форумы

1189 Hp 7mgte !!!!!! | Supra Forums

7mgte лимиты акций | Supra Forums

Weitere Ergebnisse von www.supraforums.com

toyota 7mgte — eBay

www.ebay.at › sch

Tolle Angebote bei eBay für toyota 7mgte. Зихер айнкауфен. … REV9 HP Serie Gleiche Länge TURBO MANIFOLD Edelstahl T4 Für Toyota Supra 7MGTE.

7M-GTE — Autopedia — Fandom86 до 1992. Мощность составляла 173 кВт (232 л. с.) при 5600 об/мин и 325 Н·м (240 фут·фунтов) при 4000 об/мин для большинства 5 фунтов на кв. дюйм (0,34 бар) …

с.) при 5600 об/мин и 325 Н·м (240 фут·фунтов) при 4000 об/мин для большинства 5 фунтов на кв. дюйм (0,34 бар) …

Сухая масса: 199 кг (440 фунтов) )

Рабочий объем: 2954 куб. см (180,3 куб. дюймов)

Расход топлива: город/шоссе (миль на галлон и км/л)

Топливная система: впрыск

Ähnlichesuchanfragen

7MGTE макс. 7MGTE Turbo

7MGTE Запчасти

7MGTE против 2JZ

7mgte на продажу

7MGTE 700HP

MK3 SUPRA 7MGTE

ГМ. of-a-…

13.01.2016 · Общие признаки включают неровный холостой ход двигателя, загорание индикатора Check Engine и рывки двигателя при подъеме в гору или под нагрузкой. по …

Ähnliche Fragen

Что происходит, когда система изменения фаз газораспределения выходит из строя?

Как я узнаю, что моя шестерня VVT неисправна?

Что вызывает отказ электромагнитного клапана изменения фаз газораспределения?

Как работает система изменения фаз газораспределения Chevrolet?

Признаки неисправного или неисправного электромагнитного клапана системы изменения фаз газораспределения (VVT) загорание индикатора Check Engine, грязное моторное масло, неровный холостой ход двигателя и снижение расхода топлива.

Загорается индикатор «Check Engine» · Моторное масло загрязнено · Неравномерный холостой ход двигателя

Тест производительности системы изменения фаз газораспределения GM – MotorTrend

www.motorrend.com

01.07.2010 · Тестируем новую систему изменения фаз газораспределения GM и получаем десятки лошадиных сил, не жертвуя при этом и крутящим моментом. Только на сайте www.hotrod.com, …

Как отрегулировать синхронизацию клапанов в автомобиле (VTEC) — YouTube

www.youtube.com › смотреть

01.09.2015 · Как починить двигатель с системой изменения фаз газораспределения (VTEC), если у автомобиля… Система изменения фаз газораспределения — MOTOR

www.motor.com › Журнал MOTOR

Когда задействованы как впускной, так и выпускной распределительные валы, система изменения фаз газораспределения GM достигает обеих целей. Помните старые добрые времена?

Признаки неисправного соленоида системы изменения фаз газораспределения и способы устранения . ..

..

carfromjapan.com › Car Talk › Советы по техническому обслуживанию

08.02.2021 · После того, как вы диагностировали проблему в электромагнитном клапане изменения фаз газораспределения, лучше всего либо заменить его, либо сделать это самостоятельно. Не делать …

Стратегии диагностики для систем изменения фаз газораспределения

www.underhoodservice.com › Diagnostic-strategies-…

Вот семь диагностических стратегий, которые можно применять к любому автомобилю с проблемами изменения фаз газораспределения. .

Симптомы неисправности соленоида VVT: что нужно знать — CarParts.com

www.carparts.com Неисправный соленоид VVT может препятствовать опережению или замедлению фаз газораспределения по мере необходимости. В результате …

Жалобы на дрожание из-за проблем с изменением фаз газораспределения

gearsmagazine.com › Статья

02.06.2022 · GM оснащает многие свои двигатели функцией VVT, как и другие компании.