Состав дизельного топлива:химическая формула дизтоплива,мочевина для дизтоплива.

Автор Fuel Maker На чтение 8 мин Опубликовано

Содержание

- 1 Вязкость

- 2 Основной химический состав дизельного топлива

- 3 Фракционный состав

- 4 Механические примеси дизельного топлива

- 5 Свойства ДТ при низких температурах

- 6 Коррозийность топлива

- 7 От чего зависит химический состав дизельного топлива

- 8 На что влияет состав ДТ

- 9 Экологические требования к дизельному топливу

- 9.1 Как работает мочевина в двигателе

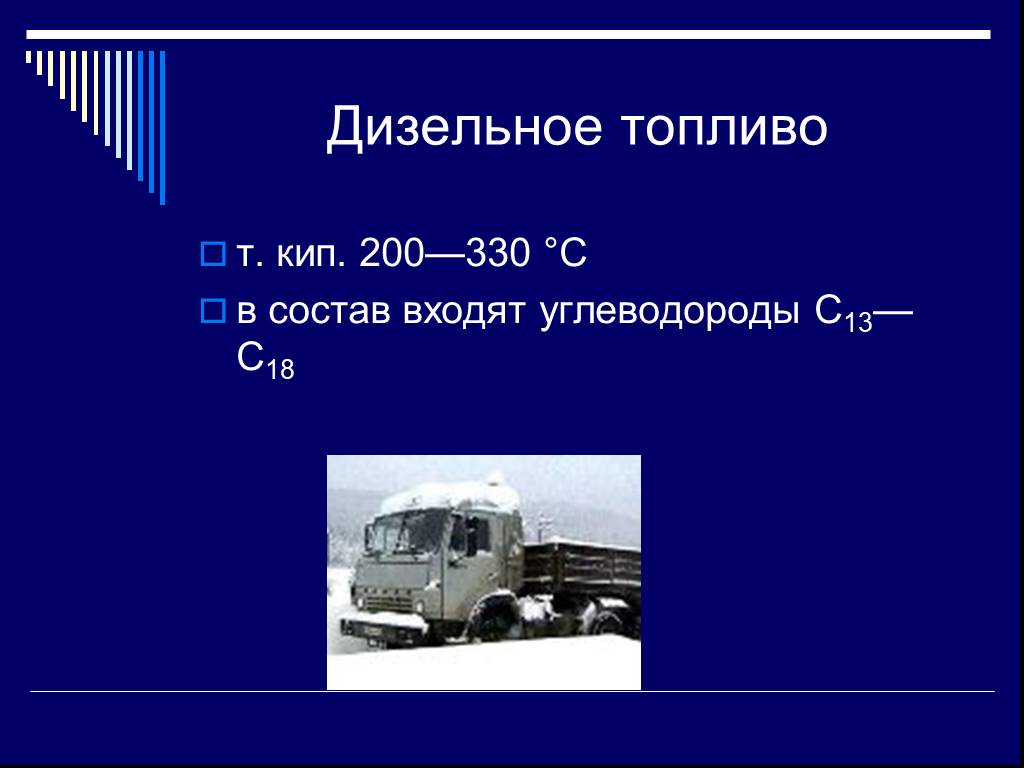

Дизельное топливо — горючее для сельскохозяйственной техники, строительных машин,

автомобилей, судов и тепловозов, оно представляет собой продукт нефтяной переработки.

Начиная с 1991 г., требования к химическому и фракционному составу продолжают

ужесточаться. Это вызвано не только тем, что некачественное топливо приводит к быстрому

Это вызвано не только тем, что некачественное топливо приводит к быстрому

окружающей среде.

Содержание

- Вязкость

- Основной химический состав дизельного топлива

- Фракционный состав

- Механические примеси дизельного топлива

- Свойства ДТ при низких температурах

- Коррозийность топлива

- От чего зависит химический состав дизельного топлива

- На что влияет состав ДТ

- Экологические требования к дизельному топливу

- Как работает мочевина в двигателе

Вязкость

Показатель вязкости определяет температурные условия использования топлива. Исходя из

этого, выделяют летний, зимний и арктический виды горючего с нормами содержания 3-6,

1,8-5 и 1,5-4 мм2/с.

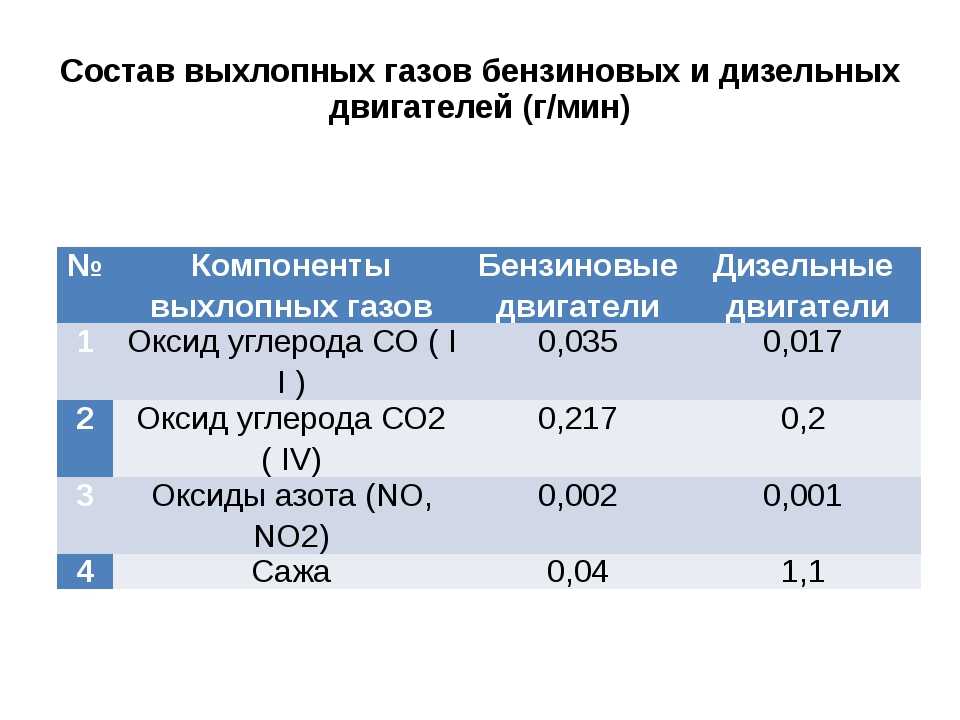

Летнее ДТ загустевает, если температура -5°С и ниже, а застывает при -10°С. Плотное и вязкое

горючее ухудшает сгорание вещества и приводит к тому, что расход топлива увеличивается,

возрастает дымообразование, выбрасывается большое количество сажи.

С другой стороны, маловязкое топливо отрицательно влияет на износ деталей насосов, т.к.

провоцирует подтекание форсунок. Это способствует образованию нагара. Поэтому такой вид

ДТ требует добавления противоизносных присадок.

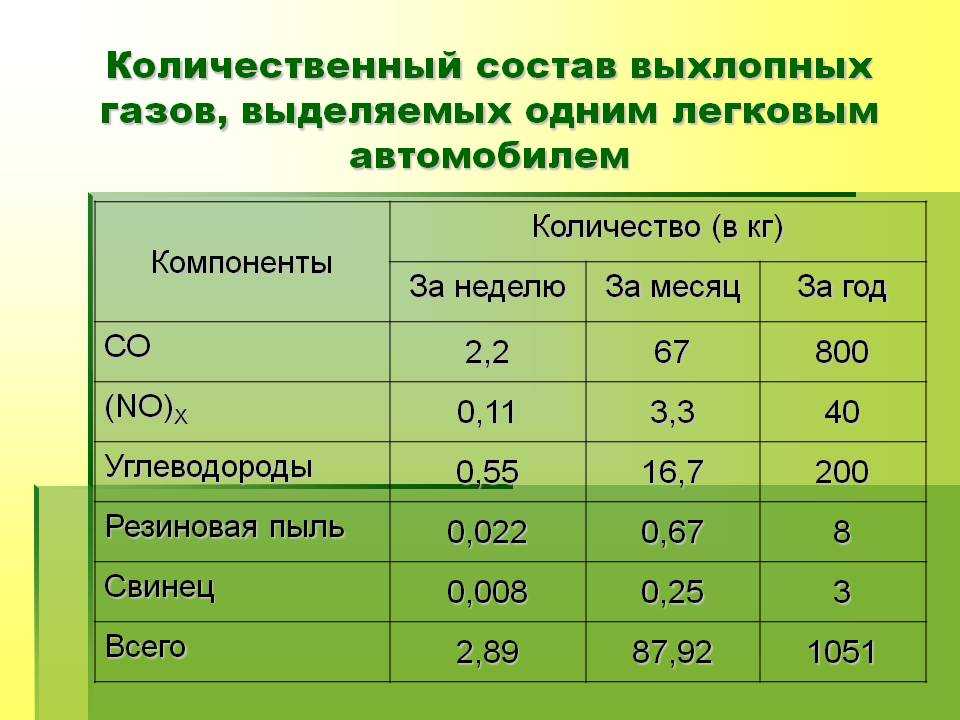

Независимо от того, какая вязкость горючего, продукты распада использованного продукта

попадают в атмосферу и наносят экологический вред. Чтобы снизить отрицательное

воздействие выхлопов, производители занимаются разработкой систем очистки отработанного

топлива, устанавливают фильтры, на которые оседает сажа, вводят нейтрализующие вещества.

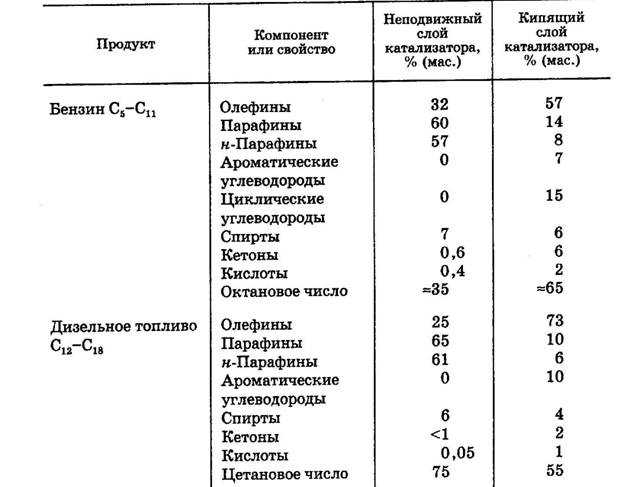

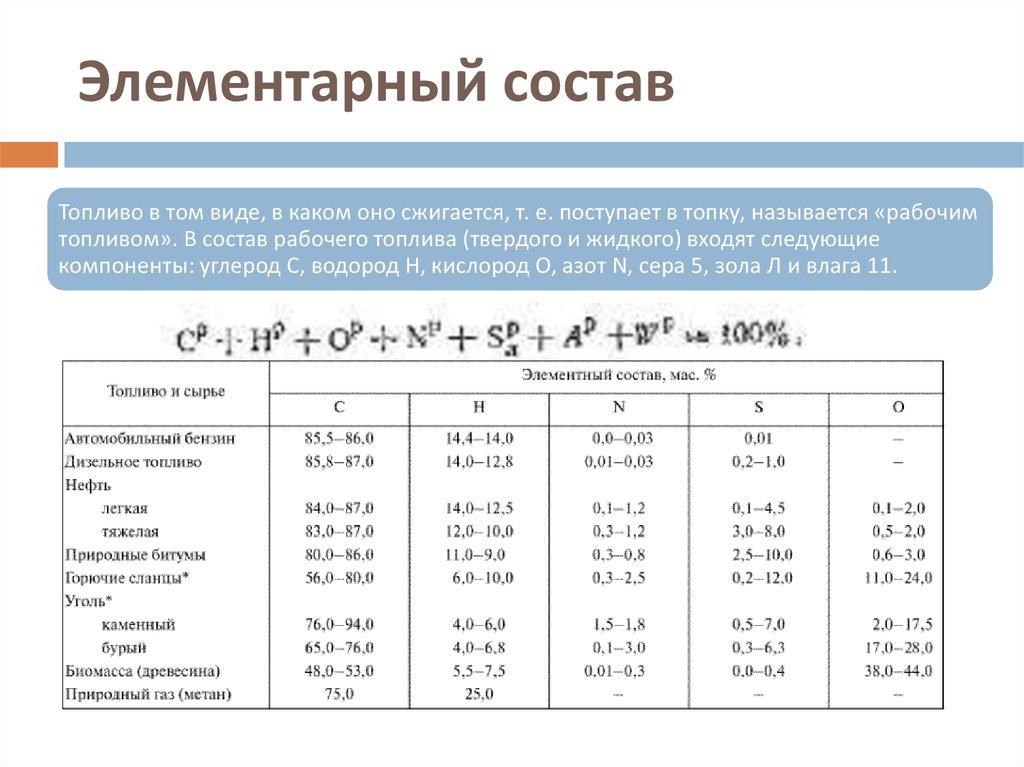

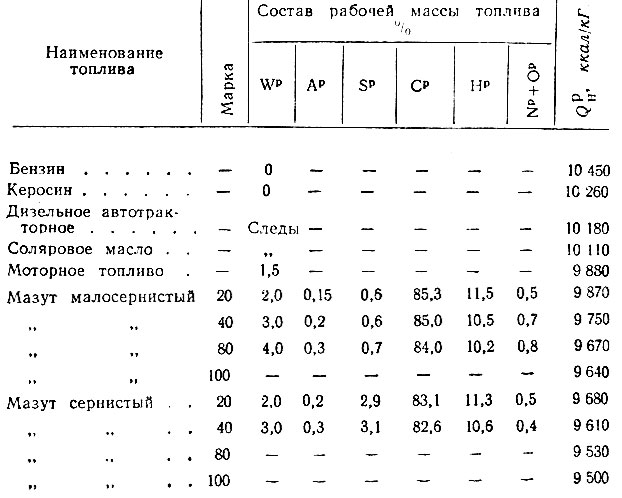

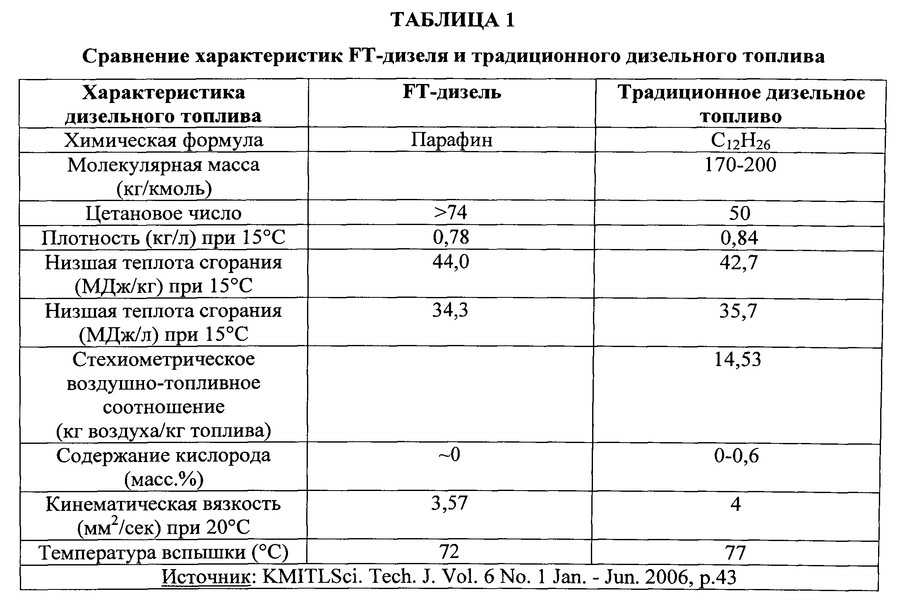

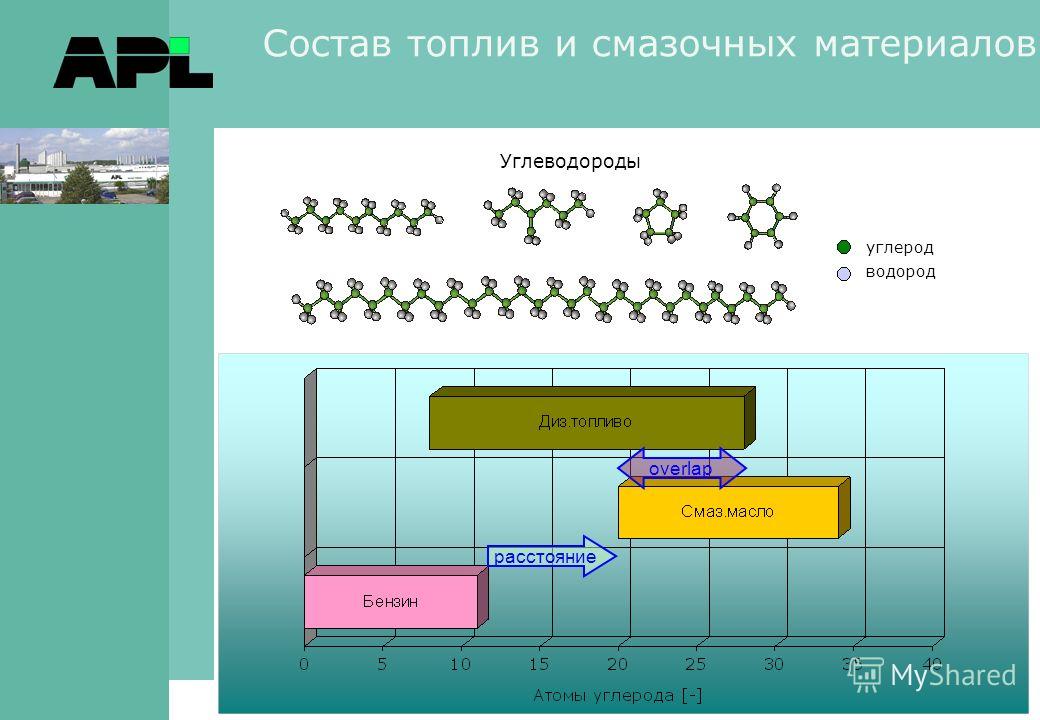

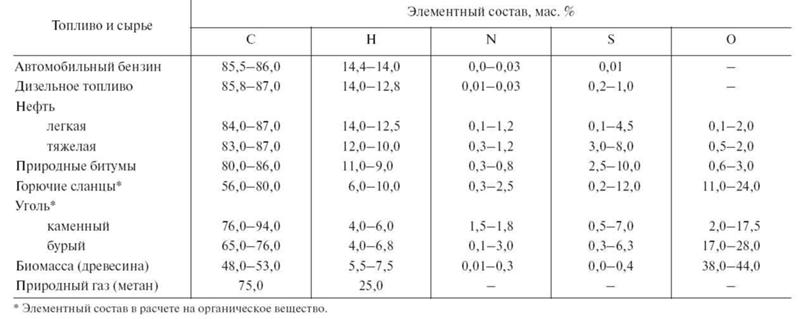

Основной химический состав дизельного топлива

Основу дизельного горючего составляют 3 группы элементов:

1. Парафиновые углеводороды. Это алканы и нефтяные парафины, производные которых

присутствуют в метане, пропане и нефти. Их содержание 10-40%.

2. Нафтеновые углеводороды встречаются в виде циклогексана и циклопентана, занимают

20-60% общего состава ДТ. Не присутствуют в газообразных веществах.

3. Ароматические углеводороды. Занимают 15-30% в конечном продукте.

На качество влияют и механические примеси, вода, смолистые и сернистые соединения.

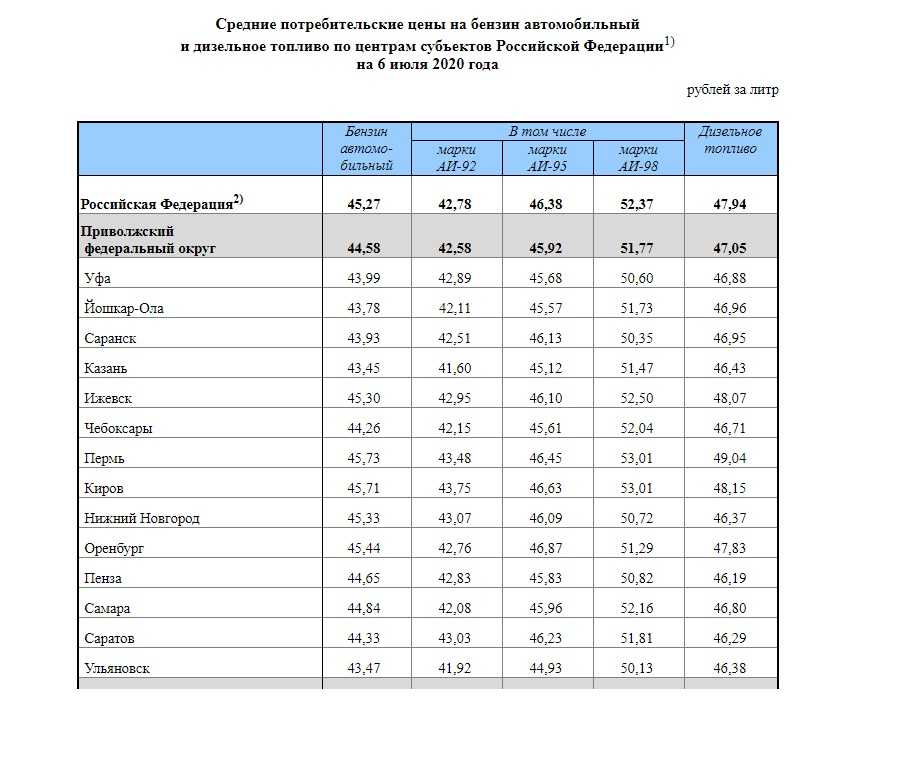

Фракционный состав

С помощью данных о фракционном составе дизельного топлива производят расчет времени

перехода горючего из жидкого состояния в газообразное под воздействием высокой или

низкой температуры.

Чем меньше фракций и выше температура кипения, тем быстрее происходит испарение. Это

означает, что такое топливо рекомендуется использовать для двигателей тепловозов. Если

применять облегченный фракционный состав в других моторах, это может привести к

быстрому износу компонентов моторной системы. Снижается цетановое число, провоцируя

нарастание давления в клапанах.

Если утяжелить горючее путем добавления фракций, смесь будет образовываться медленно, а

во время испарения останутся капли жидкости. Они не сгорят, а осядут, образуя нагар и

закупоривая форсунки. Мощность дизеля уменьшится, а потребление ДТ возрастет.

Механические примеси дизельного топлива

Сернистые нефти являются сырьем для производства ДТ. Процесс очистки от серы сложный и

дорогостоящий. Однако повышенное содержание этого элемента приводит к уменьшению

срока эксплуатации технического оборудования и транспортных средств.

И активные, и неактивные сернистые соединения вызывают коррозию металла. Нужно

учитывать, что современные модели дизелей более склонны к окислению и образованию

в старых образцах ДВС.

Опасность представляет и конденсат, образующийся при запуске и прогреве мотора, поскольку

он приводит к скоплению воды, которой в топливе быть не должно.

Следует избегать работы двигателя при перепадах температур, частого использования

холостого хода, что бывает характерно для тепловозов и других ДВС большого объема. Такие

условия увеличивают расходы на эксплуатацию и количество ремонтов оборудования в

несколько раз.

Причиной появления примесей может стать неправильное хранение и транспортировка

горючего. Чтобы избежать необходимости применения большого количества присадок, нужно

придерживаться следующих рекомендаций:

- поддерживать чистоту в топливном баке.

- сливать отстой из фильтра.

Свойства ДТ при низких температурах

Чтобы уменьшить температуру, при которой топливо становится вязким, в его состав включают

тяжелые фракции углеводорода. Больше всего таких примесей в арктической марке топлива.

Летнее горючее начинает мутнеть при -3°С. Если допустить его кристаллизацию, могут выйти

из строя поршни. Исправить данную проблему не представляется возможным. Поэтому следует

использовать ту марку топлива, свойства которой отвечают температурным условиям.

Средневязкое топливо сохраняет текучесть при низких температурах. Это означает, что

рабочий процесс в двигателе будет экономичным и эффективным.

Коррозийность топлива

Коррозионное воздействие на ДВС совершается соединениями серы. Имеются в виду

Имеются в виду

сульфиды, дисульфиды, меркаптаны, тиофаны и т.д.

По европейским нормам, количество серы не должно превышать 0,001% (ультранизкое

содержание). При таком показателе нужно добавлять в состав антифрикционные присадки,

которые предотвращают стирание деталей. Такие действия предпринимают, поскольку

смазочные свойства топлива снижаются в подобных условиях.

На территории РФ действуют нормы от 0,15 до 5-7%, требующие введения присадок,

компенсирующих вредное воздействие серы.

Коррозия может быть и газовой. Она образуется вследствие действия высокой температуры,

возникающей при сгорании сернистого и серного ангидридов. Не исключается

низкотемпературная коррозия, к которой приводят накопления водорастворимых кислот в

масле.

Для их нейтрализации используется водонерастворимый едкий натр (КОН). Его применение

ограничивается 5 мг на 100 мл ДТ.

От чего зависит химический состав дизельного топлива

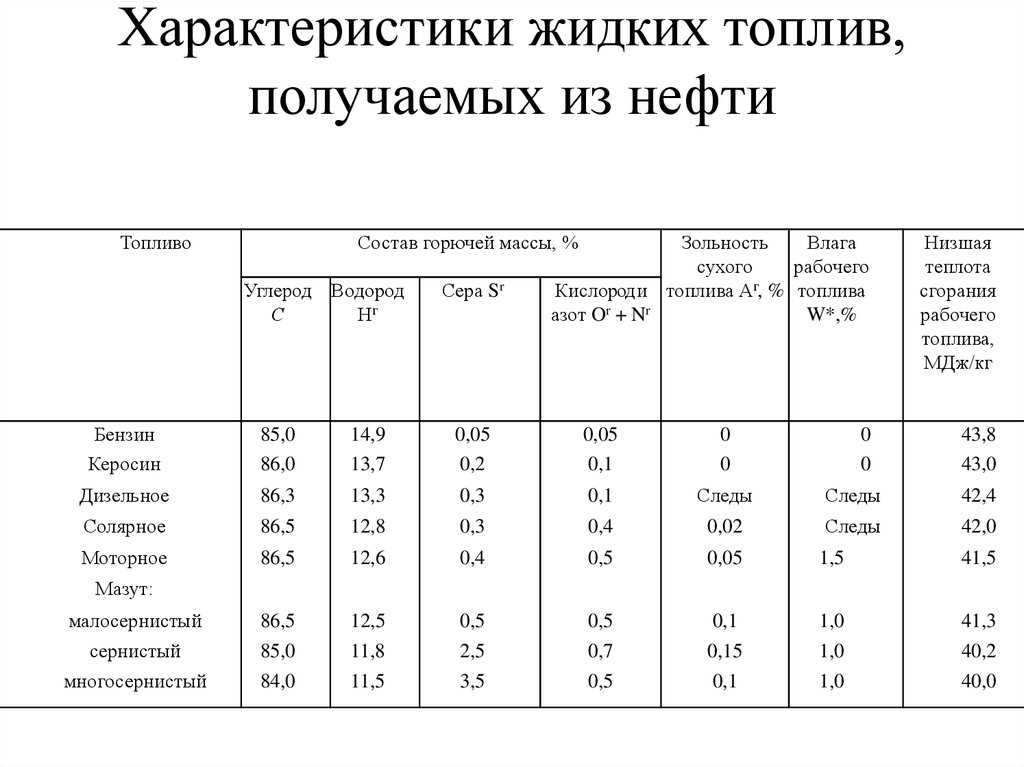

Поскольку ДТ — это нефтепродукт, его химический состав может изменяться в зависимости от

внешних факторов:

- где добывают нефть, какой ее первоначальный состав.

- какова температура перегонки.

- какие присадки используются.

На что влияет состав ДТ

Одной из важнейших характеристик, на которую влияет состав ДТ, является показатель

цетанового числа. Он дает информацию о том, насколько быстро происходит воспламенение

горючей смеси. Чем выше число, тем более плавно проходит процесс.

На количество единиц влияет соотношение углеводородов. Чем больше парафиновых

углеводородов, тем выше цетановое число. Если становится больше ароматических элементов,

оно снижается.

Если показатель меньше 40, это приводит к тому, что вследствие задержки воспламенения

повышается давление. Это отрицательно сказывается на износе оборудования.

Чтобы избежать этого, в ДТ добавляют легковоспламеняющиеся фракции. К таким присадкам

относятся нитросоединения, перекись углеводородов, синтин. Вводят их с помощью установки

типа УСБ, которая смешивает ДТ и цетаноповышающие присадки. Гарантийный период, в

которой можно не опасаться расслоения, — 180 дней.

Виды топлива, в которых цетановое число 45-51, считаются премиальными. При их горении

выделяется малое количество дыма, благодаря чему снижается экологический вред от

применения дизелей.

Если число свыше 60 единиц, дымность увеличивается, т.к. не все элементы сгорают.

Повышается расход топлива.

Состав горючего влияет и на все прочие характеристики:

1. Температура кипения и застывания. Чем холоднее погода, тем больше углеводородных

фракций требуется в топливе. Используются депрессионные присадки, не влияющие на

температуру помутнения. Это подходит не для всех видов двигателей.

2. Долговечность работы двигателя. Чем меньше нафтановых углеводородов и смол,

водорода и других примесей, тем более щадящим будет эксплуатация мотора.

3. Испаряемость. Становится выше, когда смолистых соединений меньше.

4. Химическая стабильность — способность не окисляться при длительном хранении.

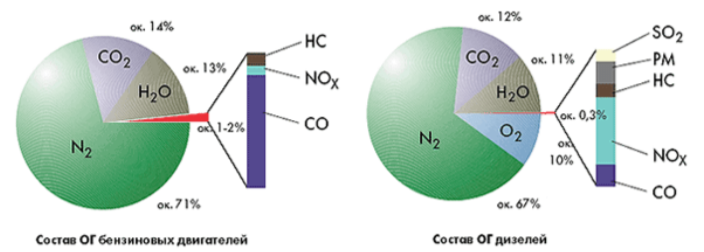

Экологические требования к дизельному топливу

В последнее десятилетие 20 в. наметилась тенденция ужесточения экологических требований.

наметилась тенденция ужесточения экологических требований.

Отечественные нормы содержания серы, цетанового числа и фракционного состава ниже

европейских.

Вязкость топлива за рубежом рассчитывается, принимая в расчет температуру +40°С, и

составляет 2,0-4,5 мм2/с. Содержание сернистых соединений постепенно снижено до 0,001%. В

РФ действует прежняя норма 0,2%.

Массовая доля ароматических углеводородов не должна превышать 10% для соответствия

требованиям экологической безопасности. Однако способы перегонки нефти, применяемые на

территории России, позволяют не выходить за пределы 23-28%.

Норма цетанового числа в Европе — 51, РФ — 45, а для СТБ 1658-2006 — 49. Ассоциация

европейских автомобильных компаний внесла предложение утвердить показатель 58.

Фракционный состав для большинства видов достигает +360°С и совпадает с европейской

нормой.

Как работает мочевина в двигателе

Для того чтобы снизить вред, который наносят окружающей среде выхлопы дизтоплива, была

разработана система очистки. Одним из компонентов, благотворно влияющим на состав

Одним из компонентов, благотворно влияющим на состав

дизеля, является мочевина. Благодаря ей удается удерживать уровень токсичности

отработанных веществ в соответствии с нормами Евро-4, Евро-5 и Евро-6.

Объяснить принцип работы можно на примере технологии Bluetec. Раствор AdBlue заливается

в отдельный бак. Система впрыска обеспечивает подачу в выпускную трубу. В качестве

мочевины для обработки состава дизеля использован карбамид.

Смесь выхлопных газов и аммиака попадает в нейтрализатор и подвергается воздействию

температуры +300°С и нейтрализующего слоя. При данных условиях возникает химическая

реакция, которая приводит к разложению азотистых соединений на азот и воду. Прочие

токсичные элементы также сгорают.

Данная система очистки имеет ряд преимуществ:

1. Безвредность. Это избавляет от необходимости уменьшать мощность двигателя, т.к. все

выхлопы разлагаются на органические вещества.

2. Соответствие европейским стандартам, что позволяет избегать расходов, связанных с

повышенным налогообложением и штрафами на территории вне РФ.

3. Экономное расходование. Средний показатель — 1л/1000 км. Если объем двигателя

большой, то на 1000 км понадобится 20 л нейтрализатора.

4. Доступность реагента. В продаже мочевина имеется в готовом виде. Можно приобрести и

органический, и искусственный раствор, расфасованный по 20 л. Стоимость 1 канистры —

7-10 евро.

Однако нужно учесть, что топливо, подходящее для реакции с мочевиной, должно быть

низкосернистым. Для использования нейтрализатора нужно специальное оборудование, что

приводит к дополнительным расходам на его внедрение и обслуживание. Раствор начинает

замерзать при -12°С, что делает невозможным его применение в условиях суровых российских

зим.

Фракционный состав дизельного топлива — методика и приборы

- О компании

- О компании

- Новости

- Наша команда

- Наши партнеры

- Сертификаты

- Оборудование

- Для физико-химических исследований

- Для анализа агро и пищевых продуктов

- Для контроля качества нефтепродуктов

- Услуги

- Демонстрационно-консультационный центр

- Методическая поддержка

- Сервисное обслуживание

- Решения

- Сельское хозяйство

- Пищевые продукты

- Оборонная промышленность

- Энергетика

- Экология и окружающая среда

- Судебная экспертиза и криминалистика

- Медицина

- Поиск и фильтры

- По показателям агро и пищевых продуктов

- По производителю

- Контакты

+380 (48) 740-46-77

- SocTrade

- Поиск и фильтры

- Оборудование для анализа нефтепродуктов

- Дизельное топливо

- Фракционный состав дизельного топлива

Фракционный состав дизельного топлива сильно влияет на его эксплуатационные характеристики. Чем уже интервал температур, в котором выкипает топливо, тем лучше процесс его сгорания в двигателе

Чем уже интервал температур, в котором выкипает топливо, тем лучше процесс его сгорания в двигателе

Большое количество лёгких фракций повышает давление сгорания, что может привести к стукам в цилиндрах и жёсткой работе двигателя. Большое количество тяжёлых фракций может привести к неполному сгоранию топлива, что вызывает повышенное дымление и образование нагара.

Температура 10% отгона характеризует пусковые свойства двигателя. Температура конца кипения ограничивает содержание тяжёлых компонентов.

Для определения фракционного состава дизельного топлива предназначены приборы:

Автоматическая система для определения фракционного состава дизельного топлива AD-7

Анализатор AD-7 определяет дистилляционные характеристики дизельного топлива в автоматическом режиме строго в соответствии с арбитражными методами.

Ручной прибор для определения фракционного состава дизтоплива K45090

Простое и эффективное решение для определения дистилляционных характеристик дизельного топлива в соответствии со стандартами ДСТУ, ASTM, ISO.

Анализатор топлив Miniscan IR Vision

MINISCAN IR Vision – компактный высокоскоростной автоматический FTIR анализатор бензина, реактивного и дизельного топлива.

Лабораторное оборудование SocTrade | Карта сайта

Дизайн сайта — «Sponge»

Испытание свойств топлива: смазывающая способность

Испытание свойств топлива: смазывающая способностьХанну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Abstract : Смазывающая способность дизельного топлива может быть измерена в ходе испытаний транспортных средств, насосных установок или стендовых испытаний. Наиболее важными стендовыми испытаниями являются установка с высокочастотным возвратно-поступательным движением (HFRR) и анализатор смазывающей способности шарика на цилиндре при истирании (SLBOCLE). Поскольку различные испытания основаны на различных типах механизмов износа, корреляция между методами не всегда является удовлетворительной.

Поскольку различные испытания основаны на различных типах механизмов износа, корреляция между методами не всегда является удовлетворительной.

- Обзор

- ASTM D6079 HFRR

- ИСО 12156-1 ХФРР

- ASTM D6078 SLBOCLE

- Корреляция между методами

- Влияние добавок

Термин смазывающая способность часто определяется как способность смазки — в данном случае дизельного топлива — минимизировать трение между поверхностями и их повреждение при относительном движении под нагрузкой. Как правило, тесты, используемые для оценки смазывающей способности дизельного топлива, пытаются создать условия граничной смазки. В частности, результаты испытаний, которые количественно определяют смазывающую способность топлива, являются мерой способности топлива минимизировать трение между поверхностями и/или повреждение поверхностей при относительном движении в условиях граничной смазки.

Для измерения смазывающей способности топлива были разработаны различные типы методов:

- Испытания транспортных средств.

При испытании транспортного средства [1241] транспортное средство эксплуатируется на топливе в течение определенного периода времени или определенного расстояния. Затем компоненты топливной системы можно разобрать и проверить на предмет износа. Этот тест имеет то преимущество, что он наиболее репрезентативен для реальных условий и может измерять все возможные отказы, связанные с износом, а не только те, которые связаны с граничной смазкой. Однако испытания такого рода очень дороги и требуют много времени и не позволяют проводить испытания большого количества комбинаций топлива.

При испытании транспортного средства [1241] транспортное средство эксплуатируется на топливе в течение определенного периода времени или определенного расстояния. Затем компоненты топливной системы можно разобрать и проверить на предмет износа. Этот тест имеет то преимущество, что он наиболее репрезентативен для реальных условий и может измерять все возможные отказы, связанные с износом, а не только те, которые связаны с граничной смазкой. Однако испытания такого рода очень дороги и требуют много времени и не позволяют проводить испытания большого количества комбинаций топлива. - Испытания насосной установки. Альтернативой испытанию на транспортном средстве является испытание на насосной установке (ASTM D6898). При испытаниях на стенде ТНВД устанавливается на испытательный стенд и приводится в действие электродвигателем. Топливо циркулирует через насос в течение заданного периода времени. Затем насос и любое другое оборудование, присоединенное к нему, можно разобрать и проверить на предмет износа и других вредных воздействий.

Преимущество этого испытания заключается в том, что оно менее затратно, чем полное испытание транспортного средства, при этом сохраняя возможность проверки многих отказов, связанных с износом, помимо тех, которые связаны с граничной смазкой. Это по-прежнему требует много времени и денег в эксплуатации. Для одного теста может потребоваться до 500-1000 часов тестового времени. Испытания на насосной установке часто необходимы для оценки эффективности гораздо более простых стендовых испытаний.

Преимущество этого испытания заключается в том, что оно менее затратно, чем полное испытание транспортного средства, при этом сохраняя возможность проверки многих отказов, связанных с износом, помимо тех, которые связаны с граничной смазкой. Это по-прежнему требует много времени и денег в эксплуатации. Для одного теста может потребоваться до 500-1000 часов тестового времени. Испытания на насосной установке часто необходимы для оценки эффективности гораздо более простых стендовых испытаний. - Стендовые испытания. Для проведения быстрых и относительно недорогих измерений смазывающей способности топлива был разработан ряд стендовых испытаний, которые пытаются воссоздать условия граничной смазки, подобные тем, которые используются в оборудовании для впрыска топлива:

- Анализатор смазывающей способности шариков на цилиндре (BOCLE) был разработан для авиационного топлива для реактивных двигателей. Он продолжает использоваться для этого приложения. Он особенно полезен для измерения влияния топлива и присадок на окислительный износ — важный механизм износа в авиационных топливных системах.

- Анализатор смазывающей способности шарика на цилиндре (SLBOCLE) был разработан в середине 1990-х годов в ответ на отказы дизельной топливной системы в результате внедрения дизельного топлива с низким содержанием серы. Он аналогичен тесту BOCLE, но с изменениями, которые делают его менее чувствительным к окислительному износу и более чувствительным к истиранию клея.

- Высокочастотная поршневая установка (HFRR) также была разработана в 1990-х годах для оценки смазывающей способности дизельного топлива. В зависимости от тестируемого топлива он может создавать широкий спектр механизмов износа.

- Метод Ball on Three Disks (BOTD) появился довольно недавно и все еще находится в стадии разработки. Это компактная и более экономичная версия аппарата «Мяч на трех сиденьях».

- Анализатор смазывающей способности шариков на цилиндре (BOCLE) был разработан для авиационного топлива для реактивных двигателей. Он продолжает использоваться для этого приложения. Он особенно полезен для измерения влияния топлива и присадок на окислительный износ — важный механизм износа в авиационных топливных системах.

Из методов стендовых испытаний HFRR чаще всего используется для оценки дизельного топлива. SLBOCLE был широко распространен в 1990-х годах, но примерно с 2005 года мало применялся. Оба метода более подробно обсуждаются в следующих разделах, а их основные характеристики перечислены в таблице 1. Необходимо соблюдать осторожность при интерпретации результатов испытаний на смазывающую способность с любое из этих стендовых испытаний. Они воспроизводят лишь ограниченное количество механизмов износа, которые могут повлиять на работу дизельных топливных систем. Хотя механизмы износа, которые они воспроизводят, обычно важны для дизельных топливных систем, их относительная важность в любой конкретной топливной системе очень сильно зависит от конструкции топливной системы и условий эксплуатации.

Оба метода более подробно обсуждаются в следующих разделах, а их основные характеристики перечислены в таблице 1. Необходимо соблюдать осторожность при интерпретации результатов испытаний на смазывающую способность с любое из этих стендовых испытаний. Они воспроизводят лишь ограниченное количество механизмов износа, которые могут повлиять на работу дизельных топливных систем. Хотя механизмы износа, которые они воспроизводят, обычно важны для дизельных топливных систем, их относительная важность в любой конкретной топливной системе очень сильно зависит от конструкции топливной системы и условий эксплуатации.

| мин. нагрузка, при которой коэффициент трения ≥ 0,175 | след износа на шарике | след износа на шарике | ||||||

| Температура жидкости | 25°C | 25 или 60°С. 60°C предпочтительнее, если не возникает проблем с летучестью или деградацией 60°C предпочтительнее, если не возникает проблем с летучестью или деградацией | 60°C | |||||

| Объем жидкости | 50 мл | 2 мл | 2 мл | 1005004 90 Воздух 25°C, относительная влажность 50 % | > 30 % относительной влажности | см. рис. 6 | ||

| Загрузка | 500 г — 5000 г | 200 г | 200 г | 75 мин | 75 мин | |||

| Шарик: | стационарный | возвратно-поступательный, 50 Гц / ход 1 мм | возвратно-поступательный, 50 Гц / ход 1 мм | 6 мм | 6 мм | |||

| — материал | AISI E-52100 | AISI E-52100 хромистая сталь | AISI E-52100 | |||||

| 5 | — отделка 9010 105 | R a < 0,05 мкм | R a < 0,05 мкм | |||||

| — твердость | твердость по Роквеллу C 64-66 | твердость по Роквеллу C 58-66 | твердость по Роквеллу C 58-66 | 105 6твердость по Роквеллу C 58-66 0091 | Кольцо/Диск: | Кольцо | Диск, стационарный | Диск, стационарный |

| — скорость | 525 об/мин | |||||||

| — размер | 1 014 мм 10 мм10 мм | |||||||

| — материал | SAE 8720 | AISO E-52100 хромистая легированная сталь, отожженная. Получилось притерто и отполировано. Получилось притерто и отполировано. | AISO E-52100 сталь, легированная хромом, отожженная. Получилось притерто и отполировано. | |||||

| — отделка | 0,04-0,15 мкм | Ra < 0,02 мкм | Ra < 0,02 мкм | |||||

| 5 твердость по Роквеллу 5-6 9010 9010 2 | Vickers “HV 30”: 190-210 | Vickers “HV 30”: 190-210 | ||||||

| — скорость | 1,3 м/с постоянная | 0,1 м/с средняя, возвратно-поступательная | 0,1 м/с средняя, возвратно-поступательная | |||||

| Топливо | топливо аэрированное 10105 | 90 | ||||||

| Контакт | Контактная поверхность не погружается в топливо | контактная поверхность погружается | контактная поверхность погружается | |||||

| Диапазон точности | 1100-6200 г | 143-772 мкм 0 6 0 1 0 0°С | 360–600 мкм при 60°C | |||||

| Повторяемость | 900 г | 62 мкм при 25°C, 80 мкм при 60°C 90°C | 63045 | |||||

| Воспроизводимость | 1500 г | 127 мкм при 25°C, 136 мкм при 60°C | 102 мкм при 60°C |

###

Испытание свойств топлива: Сера

Испытание свойств топлива: СераХанну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Резюме : Методы определения содержания серы важны для соблюдения обязательных правил содержания серы в топливе. Методы измерения содержания серы в топливе включают в себя влажную химию, рентгеновскую флуоресценцию, атомную спектроскопию и различные методы термического сжигания. Наиболее распространенные методы испытаний ASTM включают D 2622, D 5453 и D 7039.

- Обзор

- АСТМ Д 2622

- АСТМ Д 5453

- АСТМ Д 7039

Методы определения содержания серы всегда были важны для соблюдения обязательных правил содержания серы в топливе. По мере ужесточения правил содержания серы в топливе, например, до 15 мг/кг для дизельного топлива со сверхнизким содержанием серы (ULSD) в Северной Америке, пределы методов испытаний были расширены. Очень сложно точно и точно определить количество серы в топливе при таких уровнях. Многие методы испытаний не могут быть использованы из-за низкой точности и/или точности.

Многие методы испытаний не могут быть использованы из-за низкой точности и/или точности.

Методы определения серы в топливе включают в себя мокрую химию, рентгеновскую флуоресценцию, атомную спектроскопию и различные методы термического сжигания с различными методами обнаружения, такими как микрокулонометрия, УФ-флуоресценция и электрохимия.

В таблице 1 представлены некоторые из наиболее распространенных методов испытаний, используемых для количественного определения серы в среднедистиллятных топливах. Также показан диапазон концентраций серы и марки дизельного топлива ASTM D975, к которым они применимы.

| Метод | Название | Диапазон | Классы |

|---|---|---|---|

| Д 129 | Стандартный метод определения содержания серы в нефтепродуктах (общий бомбовый метод) | > 0,1% масс. | № 1-D S5000 № 2-D S5000 № 4-D |

| Д 1266 | Стандартный метод определения содержания серы в нефтепродуктах (ламповый метод) | от 0,0005 до 0,4% массы от 5 до 4000 мг/кг | № 1-D S500 № 2-D S500 |

| Д 1552 | Стандартный метод определения содержания серы в нефтепродуктах (высокотемпературный метод) | > 0,06 % масс. | № 1-D S5000 № 2-D S5000 № 4-D |

| Д 2622 | Стандартный метод определения содержания серы в нефтепродуктах с помощью спектрометрии с дисперсией по длине волны рентгеновской флуоресценции | от 0,0003 до 5,3% массы от 3 до 53 000 мг/кг | Все сорта |

| Д 3120 | Стандартный метод определения следовых количеств серы в легких жидких нефтяных углеводородах методом окислительной микрокулонометрии | от 3,0 до 100 мг/кг | № 1-D S15 № 2-D S15 № 1-D S500 № 2-D S500 |

| Д 4294 | Стандартный метод определения содержания серы в нефти и нефтепродуктах с помощью энергодисперсионной рентгенофлуоресцентной спектрометрии | от 0,0150 до 5,00% массы от 150 до 50 000 мг/кг | № 1-D S5000 № 2-D S5000 № 4-D |

| Д 5453 | Стандартный метод определения общего содержания серы в легких углеводородах, моторных топливах и маслах с помощью ультрафиолетовой флуоресценции | от 0,0001 до 0,8% массы от 1,0 до 8000 мг/кг | Все сорта |

| Д 6920 | Стандартный метод определения общего содержания серы в нафтах, дистиллятах, модифицированных бензинах, дизельных топливах, биодизельном топливе и моторных топливах путем окислительного сжигания и электрохимического обнаружения | от 1 до 40 мг/кг | № 1-D S15 № 2-D S15 |

| Д 7039 | Стандартный метод определения содержания серы в бензине и дизельном топливе с помощью монохроматической рентгеновской флуоресцентной спектрометрии с дисперсией по длине волны | от 2 до 500 мг/кг | № 1-D S15 № 2-D S15 № 1-D S500 № 2-D S500 |

Когда в 2001 году EPA первоначально опубликовало правила, требующие содержания серы в дорожном дизельном топливе 15 мг/кг, назначенным методом испытаний был ASTM D 6428. Позднее было обнаружено, что этот метод испытаний не соответствует требованиям, поскольку изначально он был разработан для ароматических углеводородов, а не для нефти. продукты и его точность не соответствовали статистическим протоколам, используемым для нефтепродуктов (D 6428 позже был пересмотрен с новыми данными точности и выпущен отдельно как D 6920). После судебного иска EPA изменило требования к методу испытаний в 2004 году. Вместо того, чтобы требовать конкретного метода испытаний, были приняты критерии, основанные на характеристиках. Любой метод испытаний может квалифицироваться как метод испытаний, утвержденный EPA, при условии, что он соответствует минимальным требованиям к производительности, изложенным в 40 CFR 80.584.

Позднее было обнаружено, что этот метод испытаний не соответствует требованиям, поскольку изначально он был разработан для ароматических углеводородов, а не для нефти. продукты и его точность не соответствовали статистическим протоколам, используемым для нефтепродуктов (D 6428 позже был пересмотрен с новыми данными точности и выпущен отдельно как D 6920). После судебного иска EPA изменило требования к методу испытаний в 2004 году. Вместо того, чтобы требовать конкретного метода испытаний, были приняты критерии, основанные на характеристиках. Любой метод испытаний может квалифицироваться как метод испытаний, утвержденный EPA, при условии, что он соответствует минимальным требованиям к производительности, изложенным в 40 CFR 80.584.

Для того чтобы метод испытаний соответствовал требованиям Агентства по охране окружающей среды, каждый испытательный центр, претендующий на одобрение, должен продемонстрировать, что точность и достоверность его испытательного центра соответствуют требованиям Агентства по охране окружающей среды.