Муфта опережения впрыска дизеля.

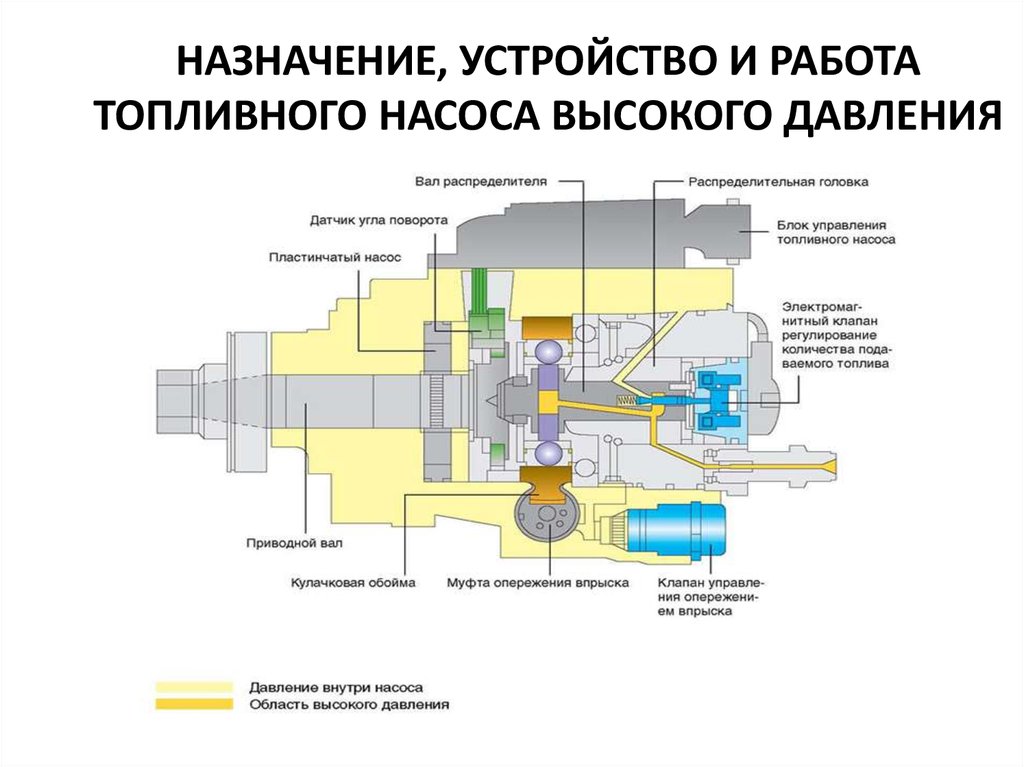

Система питания дизельного двигателя

Муфта опережения впрыска топлива служит для автоматического изменения угла опережения впрыска при изменении частоты вращения коленчатого вала.

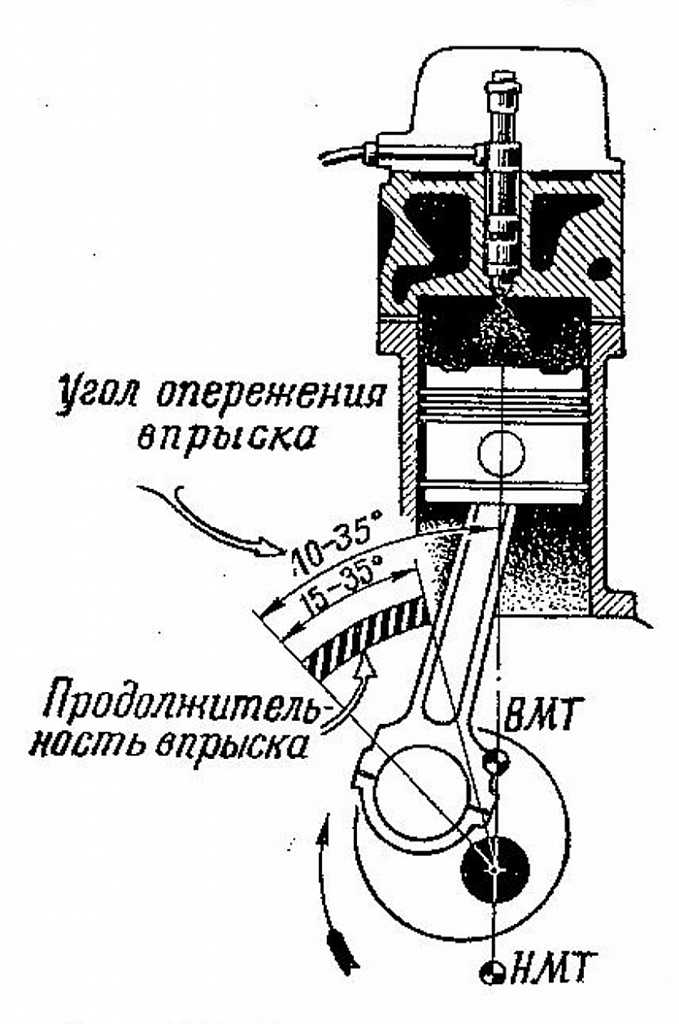

Углом опережения впрыска (опережения впрыскивания) топлива называется угол между положением кривошипа коленчатого вала относительно верхней мертвой точки (ВМТ) в момент начала впрыска топлива и его положением, соответствующим нахождению поршня в ВМТ.

Впрыск топлива в цилиндр двигателя должен осуществляться до прихода поршня в ВМТ в конце такта сжатия, т. е. с некоторым опережением. Это необходимо для того, чтобы топливо успело перемешаться с воздухом в цилиндре, и началось его активное горение к приходу поршня в верхнюю мертвую точку. При этом момент впрыска топлива рассчитывают из условия, чтобы максимальное давление газов на поршень создалось уже после его прохождения ВМТ.

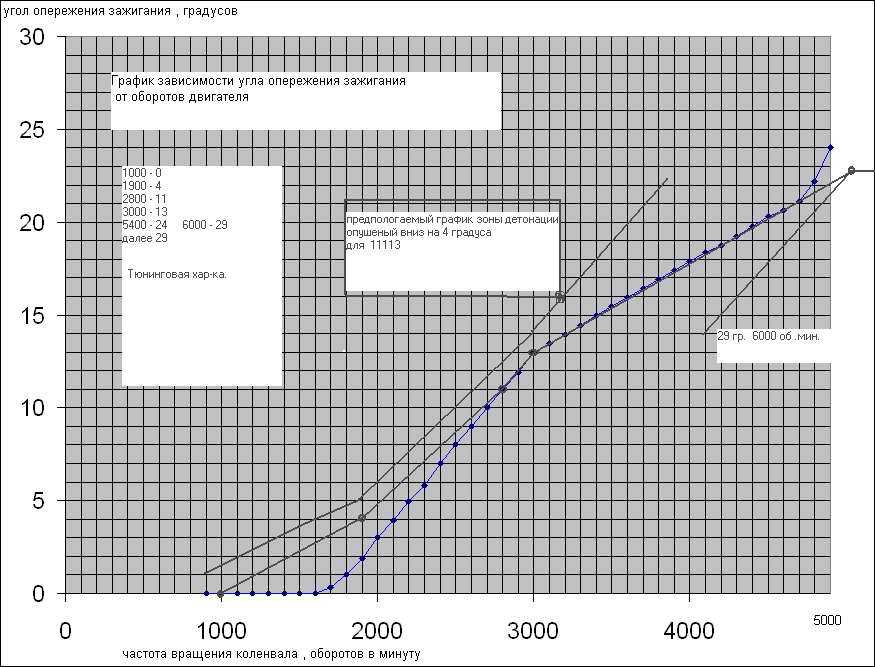

При увеличении частоты вращения коленчатого вала угол опережения впрыска топлива должен увеличиваться.

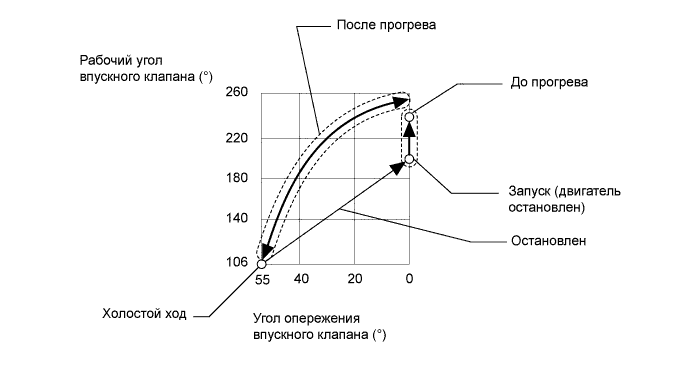

Автоматическое регулирование угла начала впрыска топлива обеспечивает специальное устройство, называемое муфтой опережения впрыска. По аналогии с муфтой опережения впрыска работают устройства карбюраторных двигателей, у которых автоматически регулируется угол искрообразования при помощи специального устройства, размещенного в прерывателе системы зажигания. Кроме того, современные бензиновые двигатели все чаще оснащаются устройствами автоматической регулировки фаз газораспределения, т. е. управляют работой клапанов ГРМ.

Следует отметить, что регулирование угла опережения впрыскивания топлива в современных системах питания дизелей (таких, как управляемая электроникой система насос-форсунка или Common Rail) осуществляется при помощи электронного блока управления, который корректирует параметры впрыска на основании показаний различных датчиков, информирующих о режимах работы и требуемой динамике двигателя в данный момент времени.

***

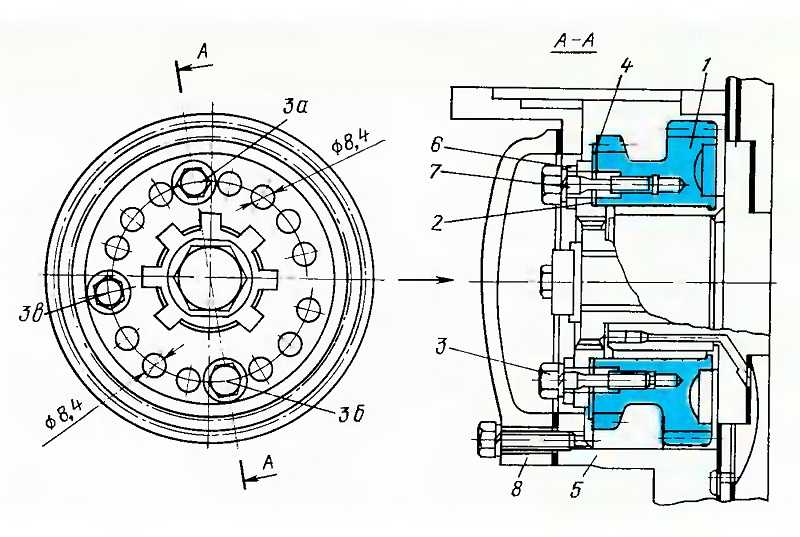

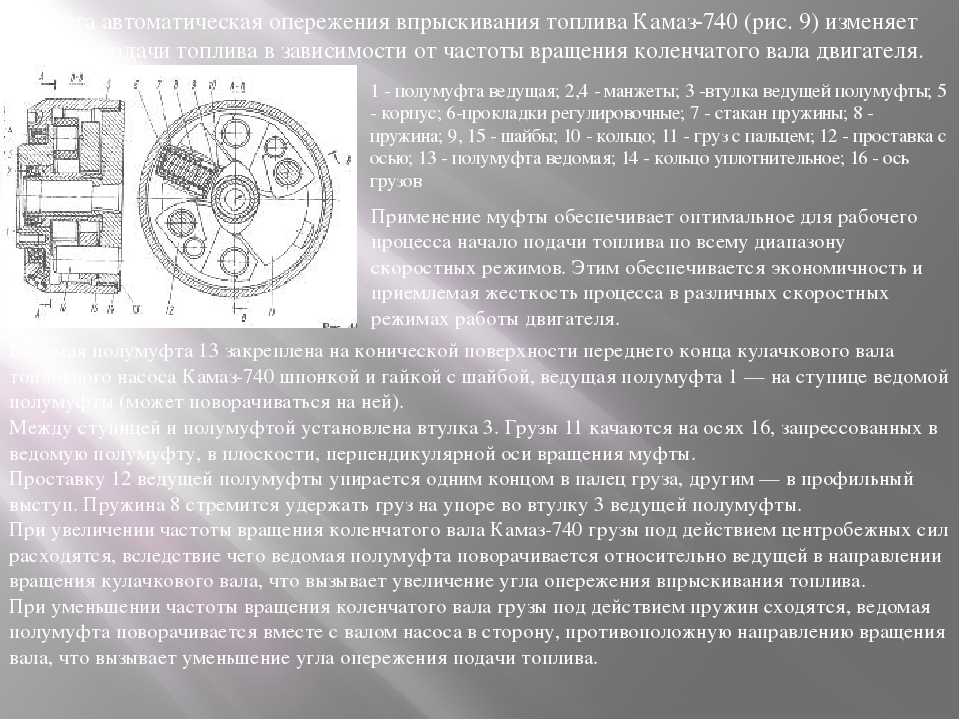

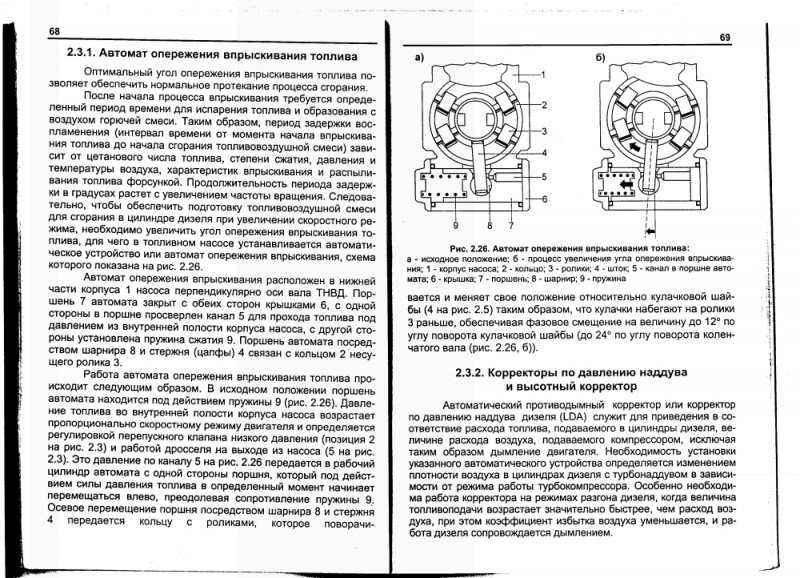

Устройство и работа центробежной муфты опережения впрыска

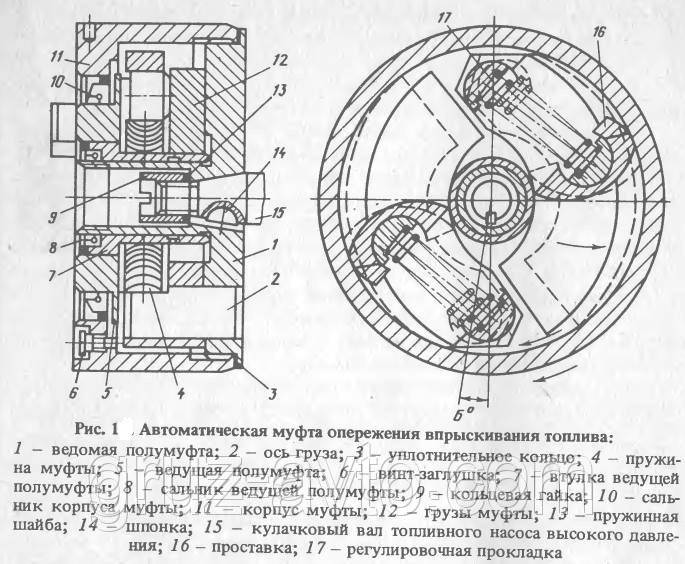

Устройство муфты опережения впрыска топлива рассмотрим на примере центробежной муфты опережения впрыска, применяемой в системе питания дизельных двигателей ЯМЗ. Она закрепляется на переднем конце кулачкового вала ТНВД, поэтому насос приводится в действие через муфту опережения впрыска, которая является промежуточным звеном в приводе ТНВД.

Муфта опережения впрыска состоит из корпуса 14 (рис. 1), ведущей полумуфты 12, ведомой полумуфты 1, двух грузиков 7 и двух пружин 2.

Привод муфты осуществляется от зубчатых колес механизма газораспределения и валика привода. Распределительное зубчатое колесо закреплено посредством шпонки на валике привода ТНВД, на заднем конце которого закрепляется ведущий фланец 23 муфты.

Ведущий фланец двумя болтами скрепляется с промежуточным фланцем 21.

Промежуточный фланец соединяется с ведущей полумуфтой 12 посредством шайбы 17, установленной в металлической обойме 19. В шайбе вырезано четыре паза; в пазы 16 входят шипы 20 промежуточного фланца, а в пазы 18 – шипы 9 ведущей полумуфты.

В шайбе вырезано четыре паза; в пазы 16 входят шипы 20 промежуточного фланца, а в пазы 18 – шипы 9 ведущей полумуфты.

Ведомая полумуфта 1 закрепляется на шпонке на переднем конце кулачкового вала насоса и завинчивается в корпус 14. Грузики надеваются на пальцы 4.

Пальцы 13 ведущей полумуфты упираются в криволинейные поверхности 6 грузиков. На пальцах 4 и 13 выполнены углубления 5, в которые упираются предварительно сжатые пружины 2. Пружины стремятся повернуть полумуфты 1 и 12 относительно друг друга.

На рисунке 1, б показано положение деталей муфты при малой частоте вращения коленчатого вала.

При увеличении частоты вращения возрастает центробежная сила грузиков, и они расходятся в стороны, поворачиваясь вокруг пальцев 4. При этом криволинейные поверхности 6 грузиков скользят по пальцам 13 ведущей полумуфты, расстояние между пальцами 4 и 13 уменьшается (размеры L1 и L2)

Подтягиваясь к пальцам 13, пальцы 4 поворачивают ведомую полумуфту 1 с кулачковым валом 24 насоса в сторону вращения приводного вала (рис. 1, в), увеличивая тем самым угол опережения впрыска топлива на угол α.

Метки 15 на корпусе 14 муфты, промежуточном фланце 21 и ведущем фланце 23 при сборке совмещают, чем обеспечивается правильная установка момента начала впрыска.

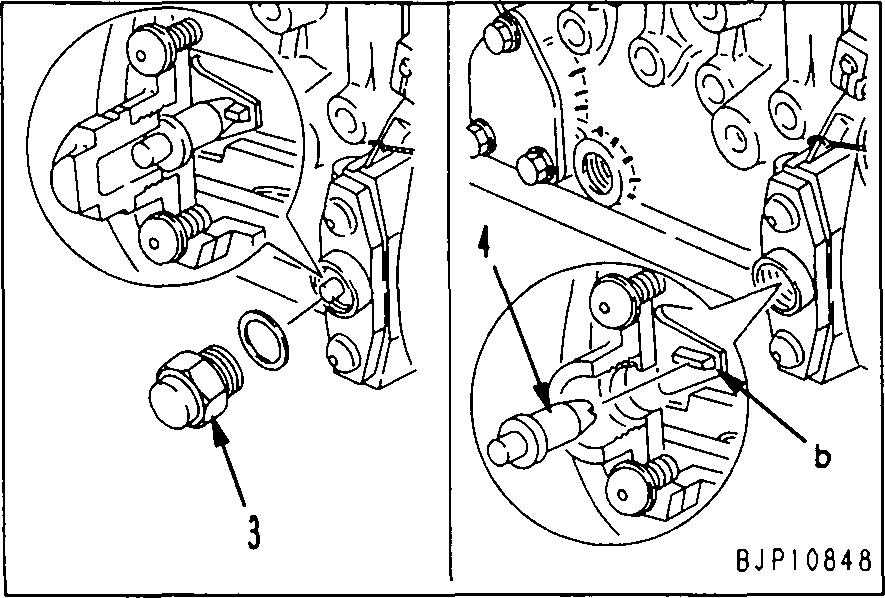

На корпусе муфты имеются отверстия, закрываемые пробками (или винтами с уплотнительными шайбами) и служащие для заполнения полости муфты моторным маслом. Масло заливается в верхнее отверстие до появления его из нижнего отверстия.

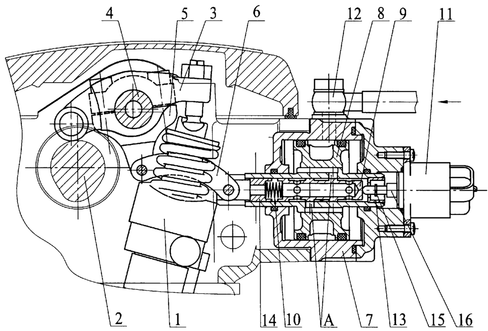

На рисунке 2 представлен усовершенствованный привод ТНВД двигателя ЯМЗ-238 М2.

На вал привода 1 посредством стяжного болта 8 закрепляется ведущая полумуфта 9 привода. Ведомая полумуфта 10 привода болтами 15 крепится к муфте 12 опережения впрыска топлива. Ведущая полумуфта 9 связана с ведомой полумуфтой 10 через пакет пластин 3 болтами 11 и 16. Второй пакет пластин 3 (на рис. 2 слева) обеспечивает жесткость фланцу 6.

Ведущая полумуфта 9 связана с ведомой полумуфтой 10 через пакет пластин 3 болтами 11 и 16. Второй пакет пластин 3 (на рис. 2 слева) обеспечивает жесткость фланцу 6.

Метка б на указателе 13 и метка а на ведомой полумуфте 10 служат для установки начального угла опережения впрыска топлива. Для этого отворачивают две гайки 7 и поворотом муфты опережения впрыска посредством овальных отверстий на фланце 6 полумуфты совмещают указанные метки. Положение коленчатого вала при этом должно соответствовать концу хода сжатия в первом цилиндре.

***

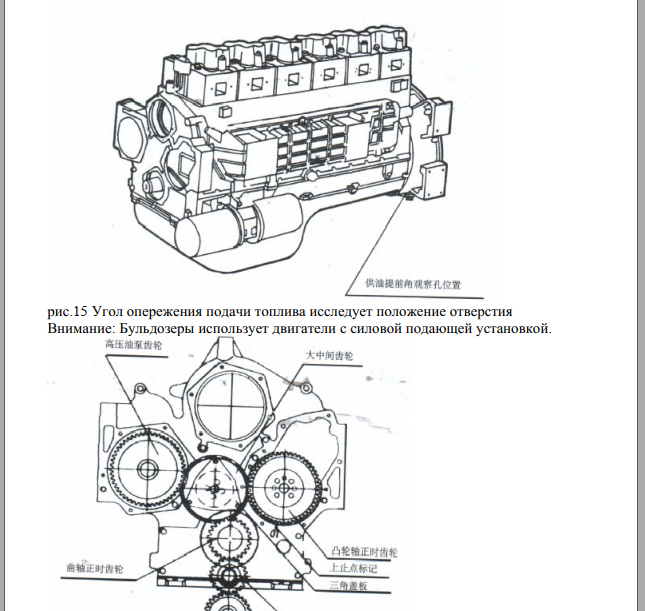

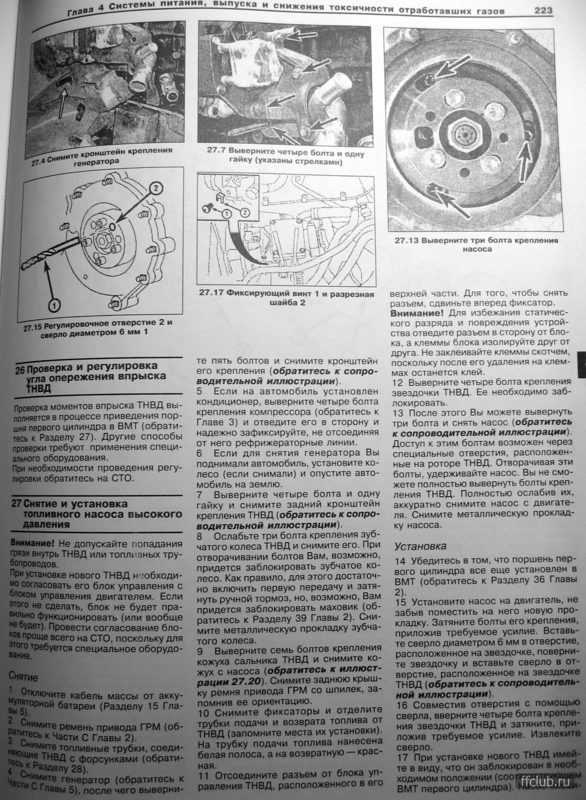

Установка угла опережения впрыска

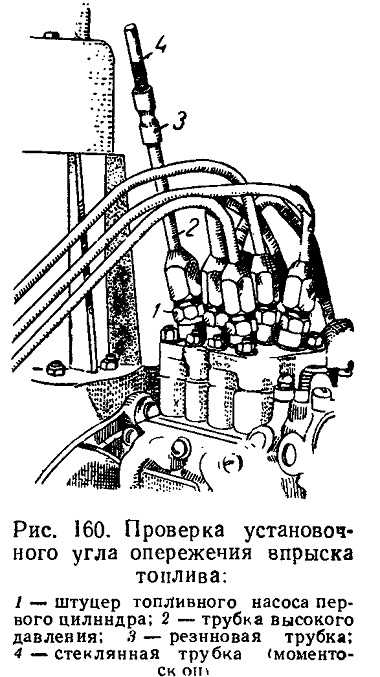

Установка угла опережения впрыскивания выполняется в следующей последовательности:

1. Подготавливают двигатель – находят в первом цилиндре такт сжатия и устанавливают коленчатый вал вращением маховика в положение, соответствующее углу начала впрыска цилиндра. Для этих целей в деталях КШМ (маховик, кожух или др. ) предусматривают специальные устройства и метки, позволяющие контролировать конец такта сжатия.

) предусматривают специальные устройства и метки, позволяющие контролировать конец такта сжатия.

2. Подготавливают насос – на первую секцию ТНВД устанавливают моментоскоп – стеклянную трубку, соединенную через резиновый патрубок с топливопроводом высокого давления. Поворачивают вал насоса до тех пор, пока в трубке не покажется топливо.

Отворачивают вал обратно на угол 30…40˚ и осторожно вращают вал в прямом направлении. Как только поверхность топлива (мениск) в трубке моментоскопа дрогнет, вращение вала насоса прекращают.

3. Соединяют насос с приводом и крепят его на блоке, после чего проверяют правильность установки момента начала впрыска, проворачивая коленчатый вал на два оборота. В конце второго оборота внимательно следят за мениском в моментоскопе. Когда он дрогнет, вращение коленчатого вала прекращают.

***

Регуляторы частоты вращения

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Какой угол называют углом опережения впрыскивания топлива

Задержка самовоспламенения.

Впрыснутое в цилиндр топливо воспламеняется не сразу. Сначала частички его испаряются, перемешиваются с воздухом и смесь нагревается до температуры самовоспламенения. Процесс этот сложный, многосторонний. Следовательно, после впрыска частичек топлива в цилиндр происходит задержка воспламенения вызванная физическими и химическими подготовительными процессами. Время, прошедшее от момента попадания частичек в цилиндр до начала горения называется периодом задержки самовоспламенения.

Период задержки самовоспламенения составляет 0,001-0,005 с. Если предполагать, что двигатель работает с частотой вращения 750 об./мин., то его коленвал поворачивается на 1º примерно за 0,002 с., значит за период задержки самовоспламенения кривошип повернётся на угол от 5 до 25º.

Это обстоятельство вынуждает делать впрыск топлива с опережением, т.е. до того как кривошип поршень придёт в ВМТ.

Угол, на который кривошип не доходит до ВМТ, в момент начала впрыска топлива называется – Углом опережения подачи топлива– это важнейший параметр регулировки двигателя у судовых дизелей он составляет 15-33º.

Протекание процесса сгорания.

d – точка начала подачи топлива;

@ – угол опережения подачи топлива;

@i – угол поворота коленвала за период задержки воспламенения или (период задержки воспламенения).

с – точка начала горения за период задержки воспламенения (угол @i) в цилиндр поступило какое-то количество топлива, составляющее обычно 15-50% от цикловой подачи, т.е. от дозы, впрыскиваемой за цикл.

Топливо воспламеняется следовательно температура и давление резко возрастают участок (сz). Топливо поступающее в цилиндр по окончании задержки спокойно сгорает, попадая так сказать в огненную среду.

Поршень в это время движется вниз объём над ним увеличивается и давление существенно не меняется участок (z1, z).

(z – z) – участок показывает процесс расширения (топливо на этом участке догорает).

Участок (сz´) характерен интенсивным нарастанием давления от Рс до Рz. Если скорость нарастания будет больше чем 400-600 кПа/ град. П.К.В. (4-6 кгс/см 2 ),то нагрузка на поршень будет ударной, в цилиндре возникнет стук, такая работа двигателя называется жёсткой. Жёсткая работа крайне вредна и влияет на износ подшипников, вызывает деформацию и поломку поршневых колец.

Жёсткость работы двигателя зависит от скорости нарастания давления после самовоспламенения, а эта скорость – от количества топлива, поступившего в цилиндр за период задержки самовоспламенения. Короче жёсткость работы дизеля зависит от величины периода задержки самовоспламенения: чем он больше, тем жестче будет работа дизеля.

Значит, для обеспечения мягкой работы дизеля следует стремиться к уменьшению периода задержки самовоспламенения (регулировка — установить раньше угол – опережения подачи топлива).

Уменьшению периода задержки самовоспламенения способствует повышение температуры сжатого в цилиндре воздуха. Холодный дизель работает со «стуками» в цилиндре, после нагрева «стуки» исчезают.

Мягкая работа двигателя возможна при хорошей плотности поршня в цилиндре, при заданной степени сжатия и при поддержании двигателя в тёплом – горячем состоянии.

Жёсткая работа дизеля возможна при зависании иглы распылителя (форсунка) – низкое качество распыления.

Жёсткость работы дизеля зависит от самовоспламеняемости топлива – это качество характеризуется цетановым числом. Его определяют сравнением самовоспламеняемости исследуемого топлива и двух эталонных углеводородов:первый имеет минимальный период задержки самовоспламенения, второй значительный. (Сравнение производят на специальном одноцилиндровом двигателе с переменной степенью сжатия). Сначала определяют степень сжатия при которой исследуемое топлива самовоспламеняется при положении поршня строго в ВМТ.

Затем подбирают эквивалетную смесь цетана и альфаметилнафталина, т.е. такую, которая при том же угле опережения подачи топлива и при той же степени сжатия самовоспламеняется при положении поршня в В.М.Т.

Цетановым числом топливаназывается процентное содержание цетана в такой его смеси с альфаметилнафталином, которая эквивалентна топливу по воспламеняемости.Если, например в эквивалентной смеси цетана содержится 45%, а альфаметилнафталина 55%, то цетановым числом топлива будет 45.

Достаточно мягкая работа быстроходных дизелей при цетановом числе 45. тихоходные могут работать при цетановом числе ниже 40.

Повышение цетанового числа сверх 55, вызывает уменьшение полноты сгорания топлива. Черезмерное сокращение периода задержки самовоспламенения приводит к вялому протеканию процесса сгорания, что снижает КПД.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Увлечёшься девушкой-вырастут хвосты, займёшься учебой-вырастут рога 9688 —

| 7618 — или читать все.

Топливо в двигателе сгорает не мгновенно. У дизельного двигателя наилучшие мощностные и экономические показатели работы, если топливо сгорает при нахождении поршня около верхней мертвой точки.

Чтобы обеспечить выполнение этого требования, нужно чтобы угол опережения впрыска топлива подавал его с опережением, до прихода поршня в верхнюю мертвую точку.

Величину опережения подачи топлива в дизельном двигателе, выраженную в градусах угла поворота коленчатого вала, называют углом опережения впрыска.

У каждого дизельного двигателя, для главного режима работы, определенный угол опережения впрыска. При изменении угла опережения, снижаются мощностные и экономические показатели дизеля.

Величина угла опережения впрыска зависит от:

- давления впрыска

- химического состава топлива

- температуры воздуха в конце такта сжатия

- числа оборотов коленчатого вала дизеля

- количества подаваемого топлива.

Если впрыскивать топливо в цилиндр слишком рано, когда температура сжимаемого воздуха недостаточно высока, топливо будет плохо испаряться и часть его до самовоспламенения успеет осесть на стенках камеры. В этом случае горючее сгорает частично и работа дизеля ухудшается. Кроме того, из-за начавшегося сгорания топлива повышается давление газов в камере, которые будут противодействовать движению поршня, до прихода в верхнюю мертвую точку.

Работа дизеля ухудшается также и при слишком позднем впрыске. Топливо в этом случае сгорает при такте расширения, когда скорость сгорания понижается, а поверхность соприкосновения горячих газов со стенками цилиндра увеличивается. В этом случае много тепла будет отдано в охлаждающую воду и выброшено с отработавшими газами.

В этом случае много тепла будет отдано в охлаждающую воду и выброшено с отработавшими газами.

Чтобы форсунка впрыскивала с требуемым опережением, топливному насосу необходимо подавать горючее еще раньше, так как от момента начала подачи топлива насосом до впрыска из форсунки проходит некоторое время.

Угол, на который повернется коленчатый вал от положения, соответствующего началу подачи топлива насосом, до положения, при котором поршень придет в верхнюю мертвую точку, называют углом опережения подачи.

Угол опережения подачи топлива, больше угла опережения впрыска.

В конструкции топливного насоса или его привода предусматривается устройство, позволяющее изменять угол опережения подачи топлива.

Для каждого типа дизеля в зависимости от режимов работы, существуют подходящие значения угла опережения подачи топлива.

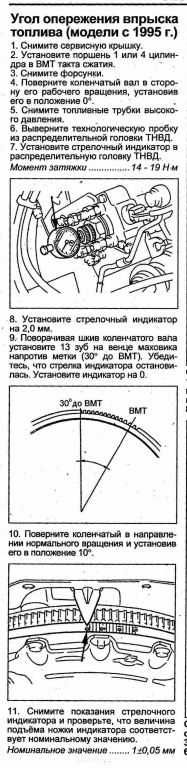

Динамическая регулировка угла впрыска на VW Т4 2,5 TDI двигатель ACV, пошаговая инструкция для ACV AJT AHY AXG AYC AYY AXL AUF

vwts. ru/forum/index.php?showtopic=155501

ru/forum/index.php?showtopic=155501

Угол Опережения Впрыска(УОВ) 4х и 5ти цилиндровые дизеля

www.t4-wiki.de/wiki/Einspritzpumpe

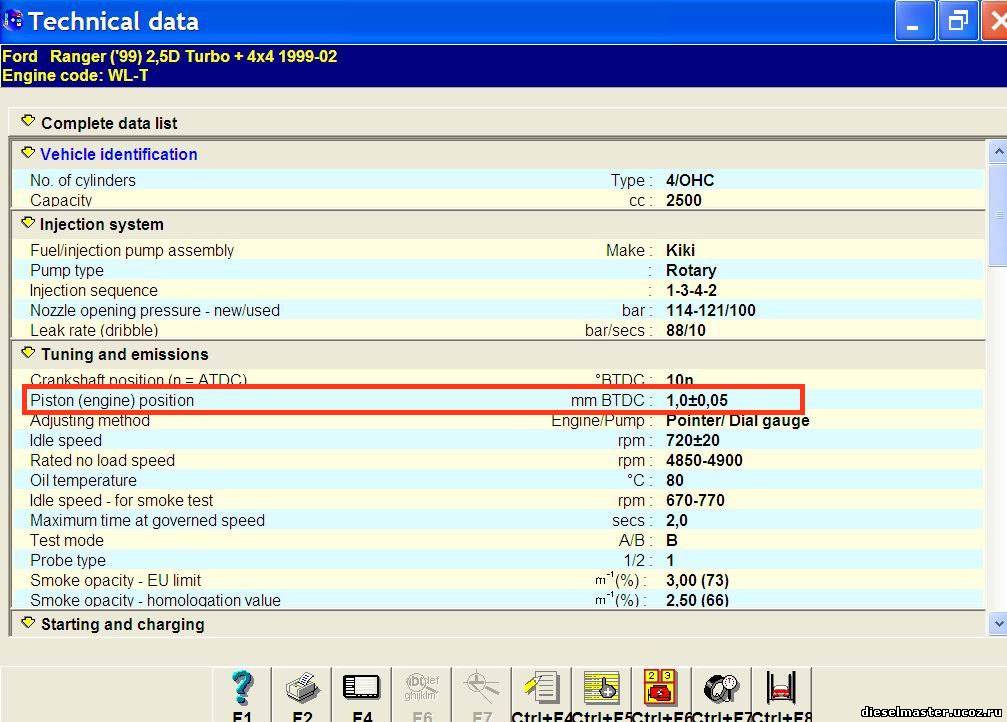

Вариант

Метод роботы прост. Вкручиваем приспособу в отверстие (предварительно выкрутив заглушку, которая находитса по середине между трубками). Ставим двигатель по ВМТ (метка на маховику должна совпадать с меткой на ТНВД). Закрепляем индик.головку с натягом в 2мм (натяг для разних головок можна делать разный, потомучто у Вас может быть головка с робочим ходом на 2мм). Потом медленно крутим двигатель назад от хода движения кол-вала до того момента пока стрелка микрометра не остановитса (будет опредилённый участок движения кол-вала когда стрелка будет стоять).

Обнуляем микрометр и медленно начинаем крутить кол-вал (за болт шкива кол-вала) по ходу его правильного движения пока не совместится метка ВМТ на маховике. Смотрим что показывает микрометр. Если данные показываемые микрометром совпадают с номинальными то всё в порядке.

Если данные не совпадают то на 2. 4д и 2.5 тди производим регулировку самим ТНВД проворачивая его в нужную сторону (предварительно отпустив гайки крепления и трубки, чтоб не поломать), или проворачивая шестерню ТНВД при отпущеном болте шестерни привода ТНВД на роспредвале.

4д и 2.5 тди производим регулировку самим ТНВД проворачивая его в нужную сторону (предварительно отпустив гайки крепления и трубки, чтоб не поломать), или проворачивая шестерню ТНВД при отпущеном болте шестерни привода ТНВД на роспредвале.

На 1.9д и тд регулировку производим поворотом розрезной шестерни ТНВД, предварительно отпустив три контрогаюсчих болта.

Писле регулировки повторите операцию по проверке регулировке угла снова, для того чтобы убедится что Вы всё сдалали правельно!

Данные по регулировке:

— 1.6д CS Т-3 (79-90) — 0.90мм

— 1.6тд JX Т-3 (79-90) — 0.90мм

— 1.7д KY Т-3 (79-90) — 0.09мм (допустимая погрешность 0.02мм)

— 1.9д 1Х Т-4 (90-96) — 1мм (допустимая погрешность 0.02мм)

— 1.9тд ABL Т-4 (92-03) — 0.90мм (допустимая погрешность 0.02мм)

— 2.4д ААB Т-4 (90-97) — 1мм (допустимая погрешность 0.02мм)

— 2.4д AJA Т-4 (97-03) — 0.90мм (допустимая погрешность 0.02мм)

— 2.5тди все Т-4 (95-03) — 0.55мм

Для установки прибора, необходимо отвернуть центральную пробку над плунжером ТНВД. Она расположена между штуцерами высокого давления, имеет головку под ключ 12 и весьма плотно затянута. Отворачивать ее надо головкой или накидным ключом, предварительно промыв пространство около нее. После удаления пробки необходимо проверить, где осталась медная уплотнительная шайба — на пробке или в насосе. Если в насосе — ее надо удалить и надеть на пробку. Кстати, пробку рекомендуется не класть, а поставить на головку в какую, либо чистую банку. Это будет гарантия от потери и занесения грязи. Особое внимание надо обратить на абсолютную чистоту индикаторного приспособления, ибо вы внедряетесь в самое сердце ТНВД. Попутно следует отметить, что при работе с топливной аппаратурой финишной операцией промывки деталей должно быть ополаскивание или сливание. Применение на заключительном этапе ткани или бумаги не допускается.

Она расположена между штуцерами высокого давления, имеет головку под ключ 12 и весьма плотно затянута. Отворачивать ее надо головкой или накидным ключом, предварительно промыв пространство около нее. После удаления пробки необходимо проверить, где осталась медная уплотнительная шайба — на пробке или в насосе. Если в насосе — ее надо удалить и надеть на пробку. Кстати, пробку рекомендуется не класть, а поставить на головку в какую, либо чистую банку. Это будет гарантия от потери и занесения грязи. Особое внимание надо обратить на абсолютную чистоту индикаторного приспособления, ибо вы внедряетесь в самое сердце ТНВД. Попутно следует отметить, что при работе с топливной аппаратурой финишной операцией промывки деталей должно быть ополаскивание или сливание. Применение на заключительном этапе ткани или бумаги не допускается.

Индикаторное приспособление вворачивается вместо пробки в головку насоса. Затяжка должна быть плотной. Перемещением индикаторной головки вдоль проставки необходимо добиться примерно трехмиллиметрового натяга индикаторной головки (всего она имеет ход 10 мм). После этого головка фиксируется зажимом на проставке. Коленчатый вал должен при этом находиться в положении ВМТ, в том самом в котором мы оставили его после проверки совпадения фиксаторов. Иначе говоря, в положении ВМТ первого цилиндра на такте сжатия.

После этого головка фиксируется зажимом на проставке. Коленчатый вал должен при этом находиться в положении ВМТ, в том самом в котором мы оставили его после проверки совпадения фиксаторов. Иначе говоря, в положении ВМТ первого цилиндра на такте сжатия.

Теперь надо плавно повернуть коленчатый вал ПРОТИВ хода и одновременно смотреть на стрелку индикатора. В начале поворота коленчатого вала стрелка индикатора начнет поворачиваться против часовой стрелки, но затем остановится. Угол поворота коленвала потребный для этого составляет около 30 градусов. Если поворачивать коленвал дальше в том же направлении стрелка индикатора, постояв на месте, пойдет в обратную сторону, но нас эта фаза не интересует и нам надо остановить коленчатый вал сразу же или чуть позже того, как стрелка индикатора остановится. В этом месте ноль шкалы индикатора надо подвести к его стрелке (шкала прибора поворотная). Технологи называют эту операцию обнулением индикатора.

Теперь поворачиваем коленчатый вал в направлении нормального вращения (по ходу) и, следя за показаниями индикатора, снова подводим коленвал к ВМТ с максимальной точностью. Следить за стрелкой индикатора необходимо потому, что за один миллиметр перемещения стрелка индикатора совершает один оборот и неопытный может легко ошибиться в показаниях прибора. Причем ошибка может составить (как чаще всего и бывает) целый миллиметр.

Следить за стрелкой индикатора необходимо потому, что за один миллиметр перемещения стрелка индикатора совершает один оборот и неопытный может легко ошибиться в показаниях прибора. Причем ошибка может составить (как чаще всего и бывает) целый миллиметр.

Если все собрано правильно, а ТНВД при монтаже на мотор ставился примерно в среднее положение круговых пазов на опорном фланце, то показания индикатора составят 0,5-1,5 мм. Теперь, оставив коленвал в положении ВМТ, надо ослабить единственный затянутый болт на фланце ТНВД и повернуть ТНВД вокруг своей оси в ту или другую сторону до показаний индикатора, соответствующих документации на мотор. Для разных моторов VW эта величина разная но, как правило, она составляет 0,8-1,0 мм. Точность установки плюс-минус 0,02 мм. Ослабленный болт затягиваем и проверяем качество выполнения работы.

Для этого снова поворачиваем коленвал против хода до остановки стрелки индикатора, проверяем — не ушел ли ноль на индикаторе, а затем начинаем медленно поворачивать коленвал по ходу, глядя уже только на стрелку индикатора. Как только стрелка индикатора подойдет к требуемому положению (например 0,8мм.) вал останавливаем и смотрим — совместилась ли метка ВМТ на маховике. Если совместилась, то все трудности уже позади. Снимаем приспособление и заворачиваем назад пробку, не забыв сполоснуть ее. Ставим на место трубки высокого давления, обязательно ополоснув штуцера и пролив трубки изнутри топливом.

Как только стрелка индикатора подойдет к требуемому положению (например 0,8мм.) вал останавливаем и смотрим — совместилась ли метка ВМТ на маховике. Если совместилась, то все трудности уже позади. Снимаем приспособление и заворачиваем назад пробку, не забыв сполоснуть ее. Ставим на место трубки высокого давления, обязательно ополоснув штуцера и пролив трубки изнутри топливом.

_________________

Вот тема была

Специальный инструмент по ВАГ(фото и размеры)репост

www.drive2.ru/l/9499434/

регулировка угла впрыска на ACV двигателе

www.drive2.ru/l/6639370/

Компьютерная настройка «зажигания» и цикловой подачи топлива.

www.drive2.ru/l/8087862

Чистим МУКТ ТНВД (1Z мотор) устраняем плавающий ХХ

www.drive2.ru/l/1911009/

Проверка и регулирование угла опережения подачи или впрыска топлива на двигателе

Развитие ребенка играет очень большую роль. Конструктор с шестеренками Funny Bricks, который можно заказать на http://opt7shop.ru/products/konstruktor-s-shesterenkami-funny-bricks – это самое оптимальное решение. Сейчас очень низкая цена!

Конструктор с шестеренками Funny Bricks, который можно заказать на http://opt7shop.ru/products/konstruktor-s-shesterenkami-funny-bricks – это самое оптимальное решение. Сейчас очень низкая цена!

Соединительные метки на деталях привода поставлены для нового насоса и двигателя. В процессе работы плунжерные пары и шестерни изнашиваются и угол опережения впрыска изменяется. Следовательно, после соединения по меткам у насоса надо обязательно проверить фактический угол, опережения впрыска и, если потребуется, подкорректировать его при помощи регулировочного устройства в механизме привода. Номинальные значения углов опережения впрыска приведены в таблице 9. Углы опережения непосредственно замерить сложно. Поэтому для каждого двигателя даются вспомогательные величины (например, длина дуги окружности приводного шкива вентилятора), доступные для измерения.

По аналогии с регулировкой насоса на стенде угол опережения впрыска топлива на дизеле определяют по моменту начала подачи и по моменту начала впрыска топлива.

У большинства дизелей при проверке угла оперен;е-ния по моменту начала подачи наносят метки (рис. 32) и замеряют расстояние между ними на шкиве привода вентилятора или на маховике. При проверке момента начала подачи используют следующие контрольные величины: для насосов типа 4ТН-8,5ХЮ — длину дуги между метками на шкиве, которая должна быть 22,5— 28,5 мм для трактора ДТ-54А и 27—32 мм для трактора ДТ-75, если в инструкциях не указана контрольная длина дуги, то надо замерить или подсчитать длину окруж-ности шкива и разделить эту величину на 360°; таким образом будет определено, скольким миллиметрам длины дуги соответствует 1° поворота. Если теперь полученный результат умножить на угол опережения подачи, найдем контрольное значение дуги. Например, для трактора ДТ-54А 1° поворота коленчатого вала соответствует длине дуги 1,5 мм. Если эту величину умножить на угол опере-‘ жения подачи, равный 15—19°, то получим 22,5—28,5 мм — длина дуги, по которой надо регулировать угол опереже–ния подачи. Углы опережения подачи топлива указаны в таблице 9.

Углы опережения подачи топлива указаны в таблице 9.

На дизеле проверка угла опережения по моменту впрыска дает более точный и достоверный результат, чем по моменту начала подачи. Первый способ надо использовать чаще.

Двигатели Д-75, СМД-14А и Д-54А. Для определения угла опережения по моменту начала подачи надо при выключенной компрессии дизеля провернуть его коленчатый вал за рукоятку или маховик пускового двигателя настолько, чтобы щуп, вставленный ненарезанной стороной в отверстие 10 (рис. 32) картера маховика, вошел в углубление на наружной поверхности его при такте сжатия в первом цилиндре. Такт сжатия определяется по неподвижному состоянию обоих коромысел клапанов (при снятой крышке), когда оба клапана первого цилипдразакрыты, или по выпуску сжатого воздуха из гнезда форсунки (при снятой форсунке первого цилиндра). Положение маховика фиксируется при в. м. т. поршня первого цилиндра. При этом положении поршня в такте сжатия надо сделать карандашом метки на приводном шкиве 4 вентилятора и на крышке шестерен распределения. Для большей точности целесообразно к шкиву прикрепить стрелку, направленную острием к крышке. После этого щуп надо вынуть, чтобы освободить маховик.

Для большей точности целесообразно к шкиву прикрепить стрелку, направленную острием к крышке. После этого щуп надо вынуть, чтобы освободить маховик.

Затем на место топливопровода первой секции иасоса следует установить моментоскоп 5. В момент подъема уровня топлива в Момеитоскопе надо остановить вращение коленчатого вала и сделать на приводном шкиве другую отметку. Вспомогательной величиной, оценивающей угол опережения подачи, в данном случае будет длина дуги наружного обода приводного шкива вентилятора, заключенная между двумя отметками. Первая соответствует положению поршня первого цилиндра в в. м. т., а вторая — моменту начала подачи топлива первой секцией насоса. Зная, скольким миллиметрам длины дуги на шкиве соответствует 1° поворота вала, подсчитываем длину дуги, которая соответствует номинальному значению угла опережения подачи. Сопоставляя фактическую и номинальную длину, определяем потребность в регулировании угла опережения.

Для дизеля СМД-14А вспомогательной величиной для контроля момента начала подачи является длина дуги цилиндрической поверхности шкива тормозка. Нормальному углу начала подачи 18+2° до в. м. т. по углу поворота коленчатого вала соответствует длина дуги 27—32 мм.

Нормальному углу начала подачи 18+2° до в. м. т. по углу поворота коленчатого вала соответствует длина дуги 27—32 мм.

Проверяют длину дуги так. Зафиксировав коленчатый вал двигателя с помощью установочной шпильки на картере маховика в положении, соответствующем в. м. т, поршня первого цилиндра, наносят метку на шкиве тор-мозка против острия стрелки, закрепленной на корпусе. Затем с помощью моментоскопа описанным ранее способом определяют момент начала подачи но первому цилиндру и в новом положении наносят вторую метку на шкиве тормозка, а затем замеряют линейкой расстояние между ними.

Для определения угла опережения по моменту начала впрыска применяют сетчатый диск, который крепят при помощи специального приспособления на приводном шкиве вентилятора. Форсунку, соединенную топливопроводом с проверяемой секцией, устанавливают па специальном кронштейне, закрепленном на блоке дизеля, так чтобы при в. м. т. поршня первого цилиндра сопловое отверстие форсунки располагалось против нулевого деления шкалы на диске._2.jpg) Техника замера угла опережения такая же, как и на стенде.

Техника замера угла опережения такая же, как и на стенде.

Регулировочное устройство, изменяющее угол опережения впрыска одновременно по всем секциям, расположено в механизме привода кулачкового вала насоса. Оно состоит из регулировочной шайбы 6 (рис. 29), шестерни 8 привода вала насоса и двух болтов 7. На шайбе и на переднем торце ступицы шестерни сделано по семь пар симметрично расположенных отверстий, причем на шестерне они с резьбой. Отверстия на шайбе расположены с угловым интервалом 21°, а на шестерне — 22°30/, поэтому при соединении шайбы и шестерни по меткам между собой совпадает только одна пара отверстий. Чтобы совпали рядом расположенные пары отверстий, надо повернуть шайбу (вместе с валом насоса) относительно неподвижной шестерни на разность угловых интервалов между отверстиями на шестерне и отверстиями на шайбе, т. е. на 1°30′. Поворот можно делать по ходу и против хода часовой стрелки. Благодаря этому изменяют момент начала подачи или впрыска, а значит, и угол опережения впрыска через каждые 1°30′ по углу поворота вала насоса или 3° по углу поворота вала двигателя в сторону опере-жения или запаздывания.

Если необходимо регулировать угол опережения впрыска на дизеле при помощи устройства в механизме привода топливного насоса, подсчитывают величину изменения угла опережения в сторону запаздывания или опережения. Снимают переднюю крышку приводной шестерни вместе со счетчиком мото-часов. Затем вывинчивают болты 7 (рис. 29) и поворачивают шайбу 6 вместе с кулачковым валом насоса относительно шестерни до совпадения пары отверстий на шайбе с парой отверстий на шестерне так, чтобы скрепить их теми же болтами. Например, проверкой установлено, что угол опережения требуется изменить в сторону увеличения на 3° по углу поворота коленчатого вала, а по углу поворота кулачкового вала насоса — на 1°30′. Для этого шайбу 6 поворачивают по ходу вращения до совпадения рядом расположенных пар отверстий на шайбе и на шестерне. Для уменьшения угла опережения шайбу вращают в обратную сторону — против хода вращения. Соединив шайбу с шестерней болтами, проверяют угол опережения (2—3 раза). Убедившись в правильности регулирования, крышку шестерни вместе со счетчиком мото-часов ставят на место и закрепляют болтами.

Обычно при регулировании угла опережения бывает трудно наблюдать за смещением регулировочных отверстий шайбы и шестерни. Можно воспользоваться небольшим зеркальцем или специальным приспособлением, рекомендуемым для этой цели заводом.

Двигатели Д-38М, Д-37М, Д-40М, Д-40Л, Д-48, Д-20. Принципиальных особенностей в регулировании угла опережения подачи или впрыска топлива в этих двигателях нет. Порядок регулирования угла опережения впрыска на этих дизелях такой же, как и описанный раньше. Отметим некоторые второстепенные особенности, которые надо иметь в виду при регулировании угла опережения впрыска у этих двигателей.

У двигателей Д-38М, Д-40М и Д-40Л совпадение отверстия на маховике с установочным штифтом происходит не в в. м. т. поршня первого цилиндра, а не доходя до нее на 15°, что соответствует моменту начала подачи топлива первой секцией насоса (если штифт совпал с отверстием в маховике при такте сжатия в первом цилиндре).

Угол опережения подачи для двигателей Д-40М и Д-40Л равен 14,5—15,5°. Поэтому при установке насоса на дизель момент начала подачи топлива должен совпадать с моментом, когда при вращении коленчатого вала дизеля штифт входит в отверстие на маховике. Если такого совпадения нет, то угол опережения регулируют соответствующим смещением регулировочной шайбы относительно шестерни привода регулятора. Для подсчета смещения шайбы относительно шестерни исходят из отметок, которые нанесены на шкиве привода вентилятора. Один градус поворота коленчатого вала соответствует длине дуги в 1,7 мм.

Поэтому при установке насоса на дизель момент начала подачи топлива должен совпадать с моментом, когда при вращении коленчатого вала дизеля штифт входит в отверстие на маховике. Если такого совпадения нет, то угол опережения регулируют соответствующим смещением регулировочной шайбы относительно шестерни привода регулятора. Для подсчета смещения шайбы относительно шестерни исходят из отметок, которые нанесены на шкиве привода вентилятора. Один градус поворота коленчатого вала соответствует длине дуги в 1,7 мм.

Угол опережения подачи для двигателя Д-38М равен 18-—21°. Моменту начала подачи соответствует совпадение установочного штифта с отверстием на маховике. Один градус поворота коленчатого вала соответствует 1,7 мм длины дуги на приводном шкиве вентилятора. У двигателя Д-37М па крышке распределительных шестерен закреплена стрелка-указатель, а на ведущем шкиве привода вентилятора нанесена метка (буква Т). Совпадение указателя с меткой при такте сжатия в первом цилиндре соответствует моменту начала подачи, равному 28—30° до в. м. т.

м. т.

На маховике двигателя Д-28 есть отметка с обозначением «под. топл.» (момент начала подачи топлива), а на Картере маховика — люк со стрелкой-указателем. Совпадение метки на маховике с острием стрелки при такте сжатия в первом цилиндре соответствует моменту начала подачи топлива первой секцией насоса. По отметкам, нанесенным на приводном шкиве вентилятора, количество градусов смещения регулировочной шайбы относительно шестерни в механизме привода насоса подсчитывают по следующему соотношению: 1° поворота коленчатого вала соответствует 1,17 мм длины дуги шкива привода вентилятора.

У двигателя Д-20 установочный штифт входит в отверстие на маховике в положение в. м. т. поршня цилиндра. Угол опережения подачи у этого двигателя равен 29—33°. Поэтому для облегчения правильной установки насоса и регулировки момента начала подачи на заднем торце маховика нанесены риски с отметками градусов угла опережения подачи 30 и 34°. Эти риски можно увидеть через люк соединительного картера двигателя и силовой передачи.

Для проверки угла опережения подачи устанавливают моментоскоп на место топливопровода высокого давления, а стрелку-указатель — под болт крепления крышки люка маховика. Затем, вращая коленчатый вал за рукоятку при выключенной компрессии двигателя и при включенной подаче топлива, заполняют топливом трубку моментоскопа.

При помощи штифта и отверстия в маховике устанавливают поршень в в. м. т. при такте сжатия и острие стрелки-указателя направляют на риску Oi на маховике. Поворачивая коленчатый вал дальше, определяют момент начала подъема уровня топлива но моментоскопу, и прекращают вращение вала. В этом положении механизма и при правильной установке насоса стрелка-указатель должна совпасть с риской, помеченной цифрой 20 (отклонение не должно быть более 1 мм по длине дуги на поверхности маховика).

Если такого совпадения нет, то момент начала подачи надо подрегулировать. Небольшие отклонения (порядка 2 мм длины дуги, что соответствует приблизительно 2— 2,5° по углу поворота коленчатого вала) можно устранить за счет некоторого зазора между плунжером и болтом толкателя. Техника проведения этой регулировки подобна той, которую выполняют на стенде К0-1608. При значительных отклонениях насос надо снять с двигателя и сместить шлицевой фланец относительно противовеса в нужную сторону. Эта операция аналогична регулировке угла опережения на двигателях СМД-14А и Д-75 при помощи регулировочной шайбы. Различие состоит лишь в том, что смещение фланца относительно противовеса до совмещения рядом расположенной пары отверстий соответствует 2,5° изменения угла опережения впрыска.

Техника проведения этой регулировки подобна той, которую выполняют на стенде К0-1608. При значительных отклонениях насос надо снять с двигателя и сместить шлицевой фланец относительно противовеса в нужную сторону. Эта операция аналогична регулировке угла опережения на двигателях СМД-14А и Д-75 при помощи регулировочной шайбы. Различие состоит лишь в том, что смещение фланца относительно противовеса до совмещения рядом расположенной пары отверстий соответствует 2,5° изменения угла опережения впрыска.

Чтобы уменьшить угол опережения, фланец нужно смещать относительно противовеса против хода часовой стрелки, а для увеличения угла—по ходу часовой стрелки.

Двигатель КДМ-100. Угол опережения определяется на дизеле по моменту начала подачи. С первой секции топливного насоса снимают топливопровод высокого давления и на его место устанавливают гидравлический мо-ментоскоп. После того как уровень топлива, в стеклянной трубочке моментоскопа установится приблизительно на половине ее высоты, прокручивают вал двигателя и внимательно наблюдают за состоянием уровня топлива. Начало подачи топлива насосной секцией замечают по моменту подъема уровня. Его надо заметить возможно точнее.

Начало подачи топлива насосной секцией замечают по моменту подъема уровня. Его надо заметить возможно точнее.

В момент начала подъема уровня вращение вала двигателя прекращают и через открытый люк маховика (в передней части пола кабины) делают отметку на наружной поверхности маховика точно против острия неподвижной стрелки-указателя. Вспомогательной величиной, оценивающей угол опережения подачи, является длина дуги на наружной поверхности маховика между отметкой в. м. т. соответствующего цилиндра и меловой отметкой. Длину дуги можно замерить по-разному: гибкой металлической линейкой, положив ее на маховик, полоской бумаги, перенеся затем ее длину на линейку с делениями. Номиналь-. ному углу опережения подачи 14—16° соответствует длина дуги 71—82 мм. Если замеренная длина дуги не укладывается в этом интервале, следовательно, момент начала подачи требует корректировки для того, чтобы установить номинальный угол опережения подачи топлива.

Проверяют угол опережения для каждой секции в порядке 1—3—4—2. С этой целью на маховике дпзеля сделаны две диаметрально противоположные отметки в. м. т. для первого и четвертого, для второго и третьего цилиндров. Угол опережения регулируют для каждой секции.

С этой целью на маховике дпзеля сделаны две диаметрально противоположные отметки в. м. т. для первого и четвертого, для второго и третьего цилиндров. Угол опережения регулируют для каждой секции.

Угол опережения определяют и по моменту начала впрыска па дизеле. Удлиненным топливопроводом соединяют первую секцию топливного насоса с форсункой, снятой с двигателя, и запускают дизель кратковременно на трех цилиндрах. Форсунке, дающей впрыск в атмосферу, дают пекоторое время поработать, чтобы удалить воздух из топливопровода и каналов форсунки, а затем выключают ее, ослабив на полтора-два оборота затяжку накидной гайки топливопровода в месте подсоединения к насосной секции. Далее помещают форсунку на место снятой крышки люка маховика так, чтобы ее распылитель был расположен сопловым отверстием против острия стрелки-указателя и по возможности ближе к поверхности маховика.

После этого рычаг управления подачей топлива ставят в положение полной подачи, чтобы дизель работал на оборотах, близких к номинальным, и кратковременно создают впрыск топлива форсункой на поверхность маховика, быстро завинчивая, а затем ослабляя накидную гайку топливопровода. Проведя такой опыт, двигатель глушат и заводной рукояткой пускового двигателя (при выключенной компрессии дизеля, выключенном зажигании пускового двигателя и подключенной силовой передаче пускового двигателя к дизелю) прокручивают коленчатый вал дизеля настолько, чтобы подвести к люку маховика участок с пятном топлива, впрыснутого форсункой.

Проведя такой опыт, двигатель глушат и заводной рукояткой пускового двигателя (при выключенной компрессии дизеля, выключенном зажигании пускового двигателя и подключенной силовой передаче пускового двигателя к дизелю) прокручивают коленчатый вал дизеля настолько, чтобы подвести к люку маховика участок с пятном топлива, впрыснутого форсункой.

Номинальному значению угла опережения впрыска 4— 5° соответствует длина дуги 5—7 мм на ободе маховика. Сопоставляя замеренную величину дуги с номинальной, можно сделать вывод, требует ли регулировки угла опережения данная насосная секция (1 мм длины дуги соответствует 0,75° поворота кривошипа). В таком же порядке проверяют и остальные секции.

Порядок регулирования угла опережения отдельно по каждой секции не отличается от порядка регулирования, выполняемого на стенде КО-1608.

Опытный тракторист или механик должен устанавливать насос на двигатель быстро и точно. Для этого достаточно проделать следующее:

- Закрепить насос на двигателе, не соединяя механизм привода с шестернями распределения.

- Установить моментоскоп на первую секцию насоса и заполнить его стеклянную трубку топливом; вращением кулачкового вала определить момент начала подачи и остановить вращение вала.

- Вращая коленчатый вал дизеля, установить поршень первого цилиндра в в. м. т. при такте сжатия и сделать отметки на шкиве привода вентилятора и на блоке двигателя. Затем отмерить расстояние 24—27 мм по шкиву и нанести на нем вторую отметку, отложив ее относительно первой в сторону опережения.

- Вращая коленчатый вал, установить кривошипный механизм так, чтобы вторая отметка на шкиве привода вентилятора располагалась’ точно против отметки на блоке при такте сжатия в первом цилиндре.

- Поставить регулировочную шайбу механизма привода насоса на место и соединить ее с приводной шестерней болтами по совпадающей паре отверстий на шайбе и на шестерне.

- Проверить угол опережения, а затем, если он соответствует номинальному, подготовить двигатель к запуску.

Проверка и установка угла опережения впрыска топлива автомобиля Урал

Чтобы проверить или установить правильно угол опережения впрыска топлива, необходимо знать:

- — у двигателя положение коленчатого вала при такте сжатия в первом цилиндре;

- — у топливного насоса высокого давления положение кулачкового вала в начале подачи топлива восьмой секцией.

Чтобы быстро и безошибочно определить и установить в указанные положения коленчатый вал двигателя и кулачковый вал топливного насоса высокого давления, на корпусе топливного насоса, автоматической муфте опережения впрыска топлива и заднем фланце ведущей полумуфты, нанесены метки.

На рис. 2 эти метки соответственно обозначены «А», «В» и «С».

Угол опережения впрыска топлива установлен правильно, если метки «А» и «В» на корпусе топливного насоса и муфте опережения впрыска топлива совмещены, а метка «С» на заднем фланце ведущей полумуфты находится в верхнем положении, для установки заднего фланца 8 в положение, при котором метка «С» займет верхнее положение по фиксатору, необходимо отвернуть болты, и снять крышку нижнего люка картера сцепления.

Вставляя ломик в отверстия маховика, повернуть коленчатый вал в положение, при котором метка «С» будет двигаться снизу вверх.

В этот момент повернуть на 90˚ штифт фиксатора маховика и опустить его в глубокий паз.

Продолжить вращение коленчатого вала ломиком за маховик до момента, когда фиксатор войдет в отверстие маховика.

Это будет верхнее фиксированное положение метки «С» на фланце 8; при этом в первом цилиндре будет заканчиваться такт сжатия.

Совместить метки «А» и «В» на корпусе насоса и муфте опережения впрыска топлива, установить насос и закрепить болтами к блоку двигателя.

Болты крепления насоса к блоку затягивать равномерно, в несколько приемов, в последовательности, показанной на рис. 3.

Не нарушая взаимного совмещения положения меток «А» и «В» на корпусе насоса и муфте опережения впрыска топлива, соединить болтами 6 (см. рис. 2) верхний конец ведомой полумуфты 2 с передней пластиной 4.

Установить штифт фиксатора в мелкий паз, повернуть коленчатый вал на один оборот, установить и затянуть второй болт 6.

Когда на двигателе установлен компрессор и насос гидроусилителя, фланец 8 (особенно метку на фланце) увидеть затруднительно.

В этом случае более удобно верхнее положение метки «С» на заднем фланце 8 ведущей полумуфты определить по клапанам.

Для этого снять крышку головки первого цилиндра (рис. 4), и проворачивать коленчатый вал ломиком за маховик до начала закрытия всасывающего клапана (передний клапан от вентилятора).

Перевести штифт фиксатора в глубокий паз и продолжить вращение коленчатого вала пока фиксатор не войдет в отверстие маховика.

Это и будет фиксированное положение коленчатого вала, при котором метка «С» фланца 8 (см. рис. 2) будет находиться в верхнем положении.

После установки насоса на двигатель, подсоединения к нему привода управления, трубок подвода (отвода) масла, топливопроводов и трубок высокого давления дополнительно проверить и уточнить установку угла опережения впрыска топлива.

Для этого рычаг 2 (см. рисунок) управления регулятором перевести в среднее рабочее положение и опустить до упора в болт 3.

Прокачать систему питания двигателя ручным подкачивающим насосом в течение 2—3 мин.

Повернуть коленчатый вал на пол-оборота против часовой стрелки, если смотреть со стороны вентилятора, и перевести штифт фиксатора в глубокий паз.

Медленно вращать коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в отверстие маховика.

Если метки на корпусе насоса и муфте опережения впрыска совместились, то угол опережения впрыска установлен правильно.

Если метки не совместились, то ослабить верхний болт 6 (см. рис. 2) ведомой полумуфты, установить штифт фиксатора в мелкий паз, повернуть коленчатый вал по ходу вращения на один оборот и ослабить крепление второго болта 6.

Повернуть муфту опережения впрыска против хода (против часовой стрелки, если смотреть со стороны маховика) до упора болтов в паз передней пластины 4.

Опустить фиксатор маховика в глубокий паз и повернуть коленчатый вал по ходу вращения до совмещения фиксатора с отверстием в маховике.

Повернуть муфту опережения впрыска за фланец ведомой полумуфты 2 по ходу вращения до совмещения меток на корпусе насоса и муфте опережения.

Затянуть верхний болт 6, перевести штифт фиксатора маховика в мелкий паз, повернуть коленчатый вал на один оборот и затянуть второй болт 6.

Проверить точность совпадения меток на корпусе насоса и муфте опережения впрыска еще один раз тем же способом.

После установки и проверки угла опережения впрыска топлива запустить двигатель, прогреть до температуры охлаждающей жидкости 80˚ С и болтом 3 (см. рисунок) отрегулировать минимальную частоту вращения коленчатого вала, которая не должна превышать 600 об/мин.

угол опережения | Ремонт и обслуживание дизельных автомобилей опель

Gocha75

Сержант

приобрел ОР-СОМ хочу попробовать немного изменить угол опережения впрыска кто может помоч? двигатель y20dth насос vp-44 psg-16.

Alik23

Прапорщик

Если в мороз авто заводится нормально то ни стоит не чего трогать, как я понял речь идёт об угле нагнетания который в диапазоне 21-22 грд. ?

?

если да то его не изменишь, так как он прописан в мозгах самого насоса, изменить можно только программно, ор-сом не поможет.

Gocha75

Сержант

понял спасибо

Gocha75

Сержант

в мороз то заводится но с принудительным включением свечей. я хочу подкорректировать чтоб и на теплую хорошо заводилась, просто пока не охота лезть и корректировать механически. пробовал отключать провода от свечей и отключать датчик ож так машина заводится на ура а это значит что свечи не при чем просто тнвд корректирует уов и машина заводится я прекрасно понимаю что возможно это подклинивает клапан потому что иногда заводится с пол тыка в любом состоянии и при любой температуре а иногда долго ВОТ по этому я и хочу попробовать програмно изменить угол опережения впрыска ведь только ради этого я и купил OP-COM.

Alik23

Прапорщик

ор-сомом это не получится, знаю точно, в мороз свечи сами включаются причем тут принудительно? в смысле время их работы увеличиваете?

а причем тут на тёплую? что прогреется не заводится?

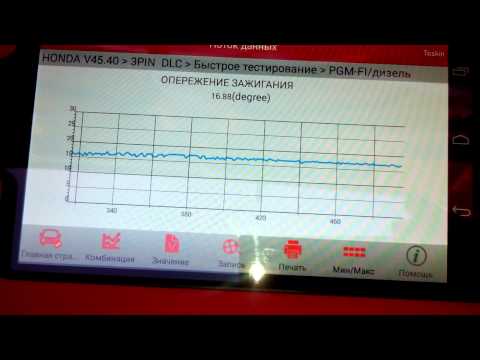

Если клинит клапан то ор-сомом можно посмотреть, нужно глянуть что кажет момент нагнетания, должен быть в районе 21-22гр., и момент угла впрыска в районе 3.2-4.3 гр., в зависимости от температуры, смотреть нужно что заданно и что по факту, оба значения заданно и по факту не должны отличатся. если сильно по факту скачет, то может клапан, может поршень а может и грязь, но в этом случае должна висеть ошибка 1220, или проскакивать по крайней мере.

Alik23

Прапорщик

Gocha75 написал(а):

просто пока не охота лезть и корректировать механически.

Нажмите для раскрытия…

механически не получится изменить угол, получится только изменить угол в момент заводки авто, но вы этого даже не заметите ( я про то что в ор-соме угол останется прежним), то есть это когда авто не заведено и нет давления в насосе подкачки угол в этот момент изменить можно, но стоит мотору завестись как угол станет таким каким он прописан в мозгах насоса, по этому я вас и спрашивал про заводку в мороз. как правило зимой если цепь потянута приходится мослать стартером, из-за потянутой цепи угол уходит, но только именно при заводке авто, в этот момент играет роль метка шкива коленвала и сам шкив на ТНВД, и так как цепь потянута они не совпадают и угол уходит в позднее, вот и приходится маслать стартером, тут либо цепь менять и выставлять всё по меткам либо как тут описано сделать: http://diesel-club. net/threads/x20dt-y22dtr-ustanovka-bolee-rannego-ugla-ugla-gazoraspredelenija.88/

net/threads/x20dt-y22dtr-ustanovka-bolee-rannego-ugla-ugla-gazoraspredelenija.88/

HER13

Гуру электроники

а компрессия какая?

Gocha75

Сержант

да не хотят у нас компрессию мерять одни свечи боятся обломать у других компрессометров таких нет. вот и пытаюсь сам хоть чтото предпринять.

HER13

Гуру электроники

так сам выкрути свечи если другие бояться и пусть меряют компрессию

Gocha75

Сержант

потеплеет займусь тем более много чего за зиму накопилось (гаража то нет)

Ioda032

Наблюдатель

Alik23 написал(а):

Если в мороз авто заводится нормально то ни стоит не чего трогать, как я понял речь идёт об угле нагнетания который в диапазоне 21-22 грд.

?

если да то его не изменишь, так как он прописан в мозгах самого насоса, изменить можно только программно, ор-сом не поможет.Нажмите для раскрытия…

На примере ор-сом где посмотреть этот угол???

Ioda032

Наблюдатель

Интересуе вопрос! С помощью ор-сом как посмотреть момент нагнетания? А то все говорят что посмотри момент нагнетания он должен быть 21-22 а как не говорят!

Зарание прошу извенить и не пинать сильно!

WvW

Маэстро слова и дела

В разделе Двигатель, блоки измерений

shmaks

Почётный горемыка

И далее начало впрыска СА, но мотор должен быть прогрет до 80 градусов

Николай 79

Призывник

Alik23 написал(а):

Если в мороз авто заводится нормально то ни стоит не чего трогать, как я понял речь идёт об угле нагнетания который в диапазоне 21-22 грд.

?

если да то его не изменишь, так как он прописан в мозгах самого насоса, изменить можно только программно, ор-сом не поможет.Нажмите для раскрытия…

Добрый день подскажите,на что влияет этот угол 21-22град.у меня 20.6град.из за него может быть повышенный расход топлива

Серый

Лейтенант

При какой температуре двигателя проводишь измерения?Нужно при прогретом до 80 гр моторе.

Николай 79

Призывник

Серый написал(а):

При какой температуре двигателя проводишь измерения?Нужно при прогретом до 80 гр моторе.

Нажмите для раскрытия…

Да

* Сообщения объеденены автоматически: *

Последнее редактирование:

Серый

Лейтенант

А что,сильно вырос расход,что беспокоит?Угол можно подкорректировать,тему же смотрел?Но я не думаю что так уж сильно повлияет. Ошибок нет никаких?

Ошибок нет никаких?

Николай 79

Призывник

Ошибок нет, только я так и не понял.этот показатель редактируется механически или все таки через мозги насоса

Серый

Лейтенант

Он задан в мозгах.То есть желаемый.Но актуальный может не совпадать.цепь растянулась или не совпадают метки.И сдвинув метки можно подкорректировать.Ну там при сборке не попал точно,если разбирал.А вообще нужно записать лог-файл при заводке ,при движении и выложить сюда.Ребята посмотрят и быстрее скажут ,в чем проблема.

Измеритель угла опережения впрыска топлива в дизель

Изобретение относится к двигателестроению, в частности к области контроля технического состояния дизелей. Изобретение позволяет упростить многократные измерения на разных цилиндрах без остановки дизеля. Измеритель угла опережения впрыска топлива в дизель содержит датчики перемещения иглы форсунки и положения коленчатого вала, соединенные с первым и вторым формирователями, цепочку из последовательно соединенных между собой регистра, дешифратора и индикатора, управляемый высокочастотный генератор, преобразователь, переключатель номера цилиндра, соединенные между собой. Измеритель дополнен двухканальным блоком длительности цикла, блоком начала отсчета, корректором частоты, и преобразователь выполнен трехпараметрическим и соединен информационным и управляющим выходами с отдельными входами регистра и первым, вторым, третьим, четвертым и пятым входами соответственно, с корректором частоты, импульсным (вторым) формирователем периода, блоком начала отсчета и первым и вторым выходами двухканального блока длительности цикла, при этом блок начала отсчета соединен с первым формирователем, который выполнен двухполярным.

Изобретение позволяет упростить многократные измерения на разных цилиндрах без остановки дизеля. Измеритель угла опережения впрыска топлива в дизель содержит датчики перемещения иглы форсунки и положения коленчатого вала, соединенные с первым и вторым формирователями, цепочку из последовательно соединенных между собой регистра, дешифратора и индикатора, управляемый высокочастотный генератор, преобразователь, переключатель номера цилиндра, соединенные между собой. Измеритель дополнен двухканальным блоком длительности цикла, блоком начала отсчета, корректором частоты, и преобразователь выполнен трехпараметрическим и соединен информационным и управляющим выходами с отдельными входами регистра и первым, вторым, третьим, четвертым и пятым входами соответственно, с корректором частоты, импульсным (вторым) формирователем периода, блоком начала отсчета и первым и вторым выходами двухканального блока длительности цикла, при этом блок начала отсчета соединен с первым формирователем, который выполнен двухполярным. Переключатель номера цилиндра соединен с входом двухканального блока длительности цикла, и регулирующий вход и выход управляемого высокочастотного генератора соединены с корректором частоты, и синхронизирующий его (генератора) вход соединен с выходом импульсного (второго) формирователя периода. 4 з.п. ф-лы, 2 ил.

Переключатель номера цилиндра соединен с входом двухканального блока длительности цикла, и регулирующий вход и выход управляемого высокочастотного генератора соединены с корректором частоты, и синхронизирующий его (генератора) вход соединен с выходом импульсного (второго) формирователя периода. 4 з.п. ф-лы, 2 ил.

Изобретение относится к области контроля технического состояния дизелей, в частности к контролю опережения впрыска топлива в цилиндры дизеля. Известны подобные устройства, например, “Устройство измерения угла опережения подачи топлива в дизель” (А.С. СССР №1657716, МКИ F 02 М 65/00). Устройство имеет датчики перемещения иглы форсунки и верхней мертвой точки положения поршня в цилиндре, формирователи, переключатель, регистр, индикатор и логические элементы, соединенные между собой.

За прототип принято “Устройство измерения угла опережения впрыска топлива в дизель” по авторскому свидетельству СССР №1574892, опубл. 30.06.1990). Устройство имеет датчики перемещения иглы форсунки и верхней мертвой точки положения поршня в цилиндре, соединенные с соответствующими формирователями, цепочку из соединенных последовательно регистра, дешифратора и индикатора, управляемый высокочастотный генератор, переключатель номера цилиндра, схему преобразования со счетчиками и логические элементы, соединенные между собой.

Известные устройства критичны к нестабильности режимов работы дизеля и требуют при измерениях поддержания постоянства заданных оборотов. Задача изобретения заключается в упрощении многократных измерений на разных цилиндрах без остановки дизеля.

Задача достигается за счет того, что измеритель угла опережения впрыска топлива в дизель, содержащий датчики перемещения иглы форсунки и положения коленчатого вала, соединенные с первым и вторым формирователями, цепочку из последовательно соединенных между собой регистра, дешифратора и индикатора, управляемый высокочастотный генератор, преобразователь, переключатель номера цилиндра, соединенные между собой, дополнен двухканальным блоком длительности цикла, блоком начала отсчета, корректором частоты, и преобразователь выполнен трехпараметрическим и соединен информационным и управляющим выходами с отдельными входами регистра и первым, вторым, третьим, четвертым и пятым входами соответственно, с корректором частоты, импульсным (вторым) формирователем периода, блоком начала отсчета и первым и вторым выходами двухканального блока длительности цикла, при этом блок начала отсчета соединен с первым формирователем, который выполнен двухполярным, переключатель номера цилиндра соединен с входом двухканального блока длительности цикла и регулирующий вход и выход управляемого высокочастотного генератора соединены с корректором частоты и синхронизирующий его (генератора) вход соединен с выходом импульсного (второго) формирователя периода.

Его трехпараметрический преобразователь может содержать соединенные параллельно информационными входами счетчик интервала и программируемые счетчики: ВМТ и цилиндра, управляющий вход последнего соединен с выходом программируемого счетчика ВМТ, при этом первым, вторым, третьим, четвертым и пятым входами являются соответственно общая точка параллельного соединения информационных входов всех счетчиков, управляющий вход программируемого счетчика ВМТ, управляющий вход программируемого счетчика интервала, управляющие входы программируемых счетчиков цилиндра и ВМТ, выходы счетчика интервала и программируемого счетчика цилиндра являются соответственно информационным выходом и управляющим выходом преобразователя.

Двухканальный блок длительности цикла может иметь два шифратора, коммутатор ввода, соединенный выходом с одним из шифраторов, причем выходы шифраторов являются выходами блока длительности цикла и вход шифратора номера цилиндра является входом блока длительности цикла. Блок начала отсчета может иметь схему восстановления, соединенную последовательно с нуль-органом, выход которого является выходом блока начала отсчета и входом является вход схемы восстановления. Корректор частоты может иметь формирователь высокочастотных импульсов, соединенный последовательно с делителем, выход которого является регулирующим выходом, и выход формирователя высокочастотных импульсов является информационным выходом, вход которого является входом корректора частоты.

Корректор частоты может иметь формирователь высокочастотных импульсов, соединенный последовательно с делителем, выход которого является регулирующим выходом, и выход формирователя высокочастотных импульсов является информационным выходом, вход которого является входом корректора частоты.

Сутью изобретения является автоматическое управление процессом измерения на основе повышения четкости информации о местоположении датчиков и режиме работы дизеля. Суть изобретения реализуется программируемыми счетчиками и схемой последовательно-параллельного управления ими.

На фигуре 1 представлена функциональная схема устройства (названия блоков условно сокращены). На фигуре 2 представлена диаграмма цикла работы устройства.

Устройство содержит датчик хода иглы форсунки 1, выход которого соединен с входом двухполярного аналогового формирователя 2, и датчик положения 3 коленчатого вала дизеля, выход которого соединен с входом импульсного формирователя периода 4.

Выход импульсного формирователя периода 4 подключен к синхронизирующему входу управляемого высокочастотного генератора 5. Управляемый высокочастотный генератор 5 соединен с корректором частоты 6. Корректор частоты 6 имеет последовательно соединенные формирователь высокочастотных импульсов 7 и делитель 8. Делитель 8 выполняет деление на постоянно заданное число, предварительно представленное схемой. Выход делителя 8 соединен с регулирующим входом управляемого высокочастотного генератора 5.

Управляемый высокочастотный генератор 5 соединен с корректором частоты 6. Корректор частоты 6 имеет последовательно соединенные формирователь высокочастотных импульсов 7 и делитель 8. Делитель 8 выполняет деление на постоянно заданное число, предварительно представленное схемой. Выход делителя 8 соединен с регулирующим входом управляемого высокочастотного генератора 5.

Выход формирователя высокочастотных импульсов 7 является информационным выходом корректора частоты 6. Трехпараметрический преобразователь 9 имеет счетчик интервала 10, программируемый счетчик цилиндра 11 и программируемый счетчик ВМТ 12. Выход программируемого счетчика ВМТ 12 соединен с управляющим входом программируемого счетчика цилиндра 11. Счетные входы счетчика интервала 10 и программируемых счетчика цилиндра 11 и счетчика ВМТ 12 объединены и подключены к информационному выходу корректора частоты 6. Управляющий вход программируемого счетчика ВМТ 12, являющийся вторым трехпараметрического преобразователя 9, соединен с выходом импульсного формирователя периода 4. Третий вход трехпараметрического преобразователя 9 является управляющим входом счетчика интервала 10 и соединен с выходом блока начала отсчета 13.

Третий вход трехпараметрического преобразователя 9 является управляющим входом счетчика интервала 10 и соединен с выходом блока начала отсчета 13.

Блок начала отсчета 13 имеет последовательно соединенные схему восстановления 14 и нуль-орган 15. Вход схемы восстановления 14 является входом блока начала отсчета 13, который соединен с двухполярным формирователем 2. Выход нуль-органа 15 является выходом блока начала отсчета 13. Четвертый вход трехпараметрического преобразователя 9 является установочным входом программируемого счетчика цилиндра 11 и соединен с первым выходом блока длительности цикла 16. Пятый вход трехпараметрического преобразователя 9 является установочным входом программируемого счетчика ВМТ 12 и соединен со вторым выходом блока длительности цикла 16.

Информационным выходом трехпараметрического преобразователя 9 является выход счетчика интервала 10.

Управляющим выходом трехпараметрического преобразователя 9 является выход программируемого счетчика цилиндра 11.

Блок длительности цикла 16 имеет шифратор номера цилиндра 17 и шифратор угла 18, вход которого соединен с коммутатором ввода 19. Ко входу шифратора номера цилиндра 17, являющегося входом блока длительности цикла 16, подключен переключатель номера цилиндра 20. Информационный выход трехпараметрического преобразователя 9 соединен с последовательной цепочкой из регистра 21, дешифратора 22 и индикатора 23.

Управляющий вход регистра 21 соединен с выходом программируемого счетчика цилиндра 11, а его информационный вход — с выходом счетчика интервала.

Устройство работает следующим образом.

Перед началом работы на заглушенном дизеле необходимо выполнить следующие операции:

1. Установить подвижную часть (метку) датчика положения коленчатого вала 3 на доступной детали, связанной с валом дизеля, например, на маховике. Установить неподвижную (воспринимающую) часть датчика положения коленчатого вала 3 таким образом, чтобы при вращении вала метка периодически проходила через рабочую зону неподвижной части датчика положения коленчатого вала 3.

2. По градусным отметкам на маховике или с помощью мерительного инструмента определить смещение метки датчика положения коленчатого вала 3 относительно верхней мертвой точки (ВМТ) первого цилиндра. Допускается любая величина смещения метки.

3. Ввести величину смещения, воздействуя вручную на коммутатор ввода 20, в блок длительности цикла 16. При этом для величины смещения 0 угловых градусов следует вводить 360 угловых градусов.

4. Запустить дизель и дождаться установившегося состояния его работы на каком-либо режиме.

5. С помощью переключателя номера цилиндра 18 внести в измеритель номер выбранного цилиндра.

6. Установить на форсунке выбранного цилиндра датчик хода иглы форсунки 1.

Тщательная установка датчиков хода иглы 1 форсунки и положения коленчатого вала 3 не обязательна.

При вращении коленчатого вала импульсы с датчика положения коленчатого вала 3 через импульсный формирователь периода 4 синхронизируют управляемый генератор 5 и записывают в программируемый счетчик ВМТ 12 новый код угла смещения метки датчика положения коленчатого вала 3.

Каждая пара импульсов, образованных датчиком положения коленчатого вала 3, определяет длительность цикла и равна одному обороту.

Получив любую пару импульсов, управляемый генератор 5 вырабатывает серию высокочастотных импульсов, например, из 3600 импульсов. При этом общая длительность последовательности серии высокочастотных импульсов равна периоду между данной парой импульсов.

При длительном периоде, то есть на относительно низких оборотах, частота работы генератора 5 понижена и, наоборот, при укороченном периоде и повышенных оборотах частота работы генератора 5 увеличена.

Формирователь высокочастотных импульсов 7 способствует повышению четкости параметров серии генерируемых импульсов. Изменения частоты импульсов поддерживаются так, что общее их количество в известном диапазоне изменения оборотов всегда постоянно и кратно 360 угловым градусам.

Импульсы, проходящие через делитель 8 после деления их на постоянное число 3600, поступают на регулирующий вход управляемого высокочастотного генератора 5, используются для синхронизации частоты и фазы генератора 5 с частотой и фазой импульсов, поступающих с формирователя периода 4, что поддерживает частоту генератора кратной частоте вращения вала дизеля на протяжении цикла.

Серия импульсов некоторой частоты, сформированной корректором частоты 6, поступает параллельно на счетные входы счетчика интервала 10 и программируемых счетчика цилиндра 11 и счетчика ВМТ 12. Программируемые счетчики цилиндра 11 и ВМТ 12 начинают заполняться импульсами корректированной частоты.

Формирование кода на выходе регистра 21 определяется двумя условиями. Два начальных условия задаются путем ввода номера цилиндра через коммутатор номера 20 и посредством воздействия на переключатель ввода 18 числа, соответствующего смещению метки датчика положения коленчатого вала 3 относительно ВМТ. Коды этих чисел, образованные шифраторами 17 и 18, подаются на установочные входы программируемых счетчиков цилиндра 11 и ВМТ 12 соответственно.

При измерениях, касающихся первого цилиндра, в блок длительности цикла заносится значение максимального угла поворота коленчатого вала, то есть 360 градусов.

Для других цилиндров углы смещения до их верхних мертвых точек относительно первого из них определены конструктивно и вносятся для каждого измерения как код номера цилиндра. Таким образом, счетчик ВМТ 12 будет отсчитывать угол Об — ВМТо (угол 360° — ), а счетчик цилиндра 11 — угол ВМТо — ВМТц (угол (). То есть оба счетчика последовательно отсчитают угол, равный 360° — + (смотри диаграмму цикла работы на фигуре 2), где Об — положение подвижной части датчика оборотов относительно ВМТ первого цилиндра;

Таким образом, счетчик ВМТ 12 будет отсчитывать угол Об — ВМТо (угол 360° — ), а счетчик цилиндра 11 — угол ВМТо — ВМТц (угол (). То есть оба счетчика последовательно отсчитают угол, равный 360° — + (смотри диаграмму цикла работы на фигуре 2), где Об — положение подвижной части датчика оборотов относительно ВМТ первого цилиндра;

ВМТо — положение ВМТ первого цилиндра;

ВМТц — положение ВМТ измеряемого цилиндра относительно ВМТ первого цилиндра;

В — момент начала впрыска для измеряемого цилиндра относительно ВМТ первого цилиндра;

— угол между ВМТ первого цилиндра и положением подвижной части датчика оборотов;

— угол между ВМТ первого цилиндра и ВМТ измеряемого цилиндра;

— угол опережения впрыска топлива для измеряемого цилиндра.

Следовательно, в программируемом счетчике 11 накапливается количество импульсов, равное установленному произвольному смещению метки датчика оборотов и заданному конструктивному смещению цилиндров. Программируемый счетчик ВМТ 12 формирует импульс на своем выходе только при заполнении измененной емкости. Этот момент автоматически совпадает с положением верхней мертвой точки первого цилиндра. Выходной импульс программируемого счетчика ВМТ 12 инициализирует программируемый счетчик цилиндра 11.

Этот момент автоматически совпадает с положением верхней мертвой точки первого цилиндра. Выходной импульс программируемого счетчика ВМТ 12 инициализирует программируемый счетчик цилиндра 11.

Программируемый счетчик цилиндра 11 формирует импульс на своем выходе только при заполнении своей измененной емкости. Этот момент автоматически совпадает с положением верхней мертвой точки выбранного цилиндра.

Третье условие определяется началом хода иглы форсунки на выбранном цилиндре.

Аналоговый сигнал с датчика хода иглы форсунки 1 поступает на двухполярный формирователь 2, с выхода которого подается на схему восстановления 14 максимальной амплитуды. Здесь сигнал смещается таким образом, что наименьшее значение его становится равным нулю, но автоматически на равную величину возрастает максимальная амплитуда. Сигнал с восстановленной максимальной амплитудой поступает на нуль-орган 15, который в момент начала хода иглы форсунки и, следовательно, начала впрыска топлива в цилиндр вырабатывает управляющую команду, подаваемую на счетчик интервала 10. Начинается отсчет интервала времени от начала впрыска (точка В на фиг.2) на измеряемом цилиндре. При наличии схемы восстановления 14 контроль точности установки датчика перемещения иглы форсунки относительно каких-либо базовых элементов не обязателен. Отсутствие требований на точность установки датчика перемещения иглы форсунки позволяет оперативно перемонтировать его на работающем дизеле с вводом номера любого другого цилиндра.

Начинается отсчет интервала времени от начала впрыска (точка В на фиг.2) на измеряемом цилиндре. При наличии схемы восстановления 14 контроль точности установки датчика перемещения иглы форсунки относительно каких-либо базовых элементов не обязателен. Отсутствие требований на точность установки датчика перемещения иглы форсунки позволяет оперативно перемонтировать его на работающем дизеле с вводом номера любого другого цилиндра.

Двухполярность сигнала обычно является следствием упрощенной установки датчика смещения иглы форсунки, при котором нулевые показания в начале и конце ее рабочего хода при монтаже не подбирались. В результате схемного смещения сигнал приобретает однополярную форму и амплитуда его абсолютно равна рабочему ходу иглы. После исчерпания установленной емкости на выходе программируемого счетчика цилиндра 11 появляется импульс, воздействующий на управляющий вход регистра 21, на информационном входе которого в этот момент устанавливается код, соответствующий интервалу между началом впрыска и ВМТ выбранного цилиндра (угол на фиг. 2). Код с выхода регистра 21 через дешифратор 22 поступает на индикатор 23, где отображается как угол опережения впрыска топлива.

2). Код с выхода регистра 21 через дешифратор 22 поступает на индикатор 23, где отображается как угол опережения впрыска топлива.

Измеритель угла опережения впрыска топлива в дизель существенно повышает удобство в работе и ускоряет измерения, так как исключена необходимость строгого соблюдения точности установки датчиков. При этом погрешность измерения угла сводится к минимуму и определяется только точностью применяемых элементов.

Формула изобретения

1. Измеритель угла опережения впрыска топлива в дизель, содержащий датчики перемещения иглы форсунки и положения коленчатого вала, соединенные с первым и вторым формирователями, цепочку из последовательно соединенных между собой регистра, дешифратора и индикатора, управляемый высокочастотный генератор, преобразователь, переключатель номера цилиндра, соединенные между собой, отличающийся тем, что он дополнен двухканальным блоком длительности цикла, блоком начала отсчета, корректором частоты и преобразователь выполнен трехпараметрическим и соединен информационным и управляющим выходами с отдельными входами регистра и первым, вторым, третьим, четвертым и пятым входами, соответственно, с корректором частоты, импульсным (вторым) формирователем периода, блоком начала отсчета и первым и вторым выходами двухканального блока длительности цикла, при этом блок начала отсчета соединен с первым формирователем, который выполнен двухполярным, переключатель номера цилиндра соединен с входом двухканального блока длительности цикла и регулирующий вход и выход управляемого высокочастотного генератора соединены с корректором частоты и синхронизирующий его (генератора) вход соединен с выходом импульсного (второго) формирователя периода.

2. Измеритель угла опережения впрыска топлива в дизель по п.1, отличающийся тем, что его трехпараметрический преобразователь содержит соединенные параллельно информационными входами счетчик интервала и программируемые счетчики: ВМТ и цилиндра, управляющий вход последнего соединен с выходом программируемого счетчика ВМТ, при этом первым, вторым, третьим, четвертым и пятым входами являются, соответственно, общая точка параллельного соединения информационных входов всех счетчиков, управляющий вход программируемого счетчика ВМТ, управляющий вход программируемого счетчика интервала, управляющие входы программируемых счетчиков цилиндра и ВМТ, выходы счетчика интервала и программируемого счетчика цилиндра являются, соответственно, информационным выходом и управляющим выходом преобразователя.

3. Измеритель угла опережения впрыска топлива в дизель по п.1, отличающийся тем, что двухканальный блок длительности цикла имеет два шифратора, коммутатор ввода, соединенный выходом с одним из шифраторов, причем выходы шифраторов являются выходами блока длительности цикла и вход шифратора номера цилиндра является входом блока длительности цикла.

4. Измеритель угла опережения впрыска топлива в дизель по п.1, отличающийся тем, что блок начала отсчета имеет схему восстановления, соединенную последовательно с нуль-органом, выход которого выходом блока начала отсчета и входом является вход схемы восстановления.

5. Измеритель угла опережения впрыска топлива в дизель по п.1, отличающийся тем, что корректор частоты имеет формирователь высокочастотных импульсов, соединенный последовательно с делителем, выход которого является регулирующим выходом, и выход формирователя высокочастотных импульсов является информационным выходом, вход которого является входом корректора частоты.

РИСУНКИ

Некоторые эффекты угла опережения впрыска, температуры рубашки двигателя и скорости сгорания в двигателе с воспламенением от сжатия

Один из 1 423 отчетов в

серии:

Технические отчеты NACA доступны на этом сайте.

Показаны 1-4 из

15 страниц в этом отчете.

PDF-версия также доступна для скачивания.

Описание

«Оптический индикатор и высокоскоростная кинокамера, способная работать со скоростью 2000 кадров в секунду, использовались для одновременной регистрации развития давления и образования пламени в камере сгорания аппарата сгорания НАКА. Испытания проводились при частоте вращения двигателя 570 и 1500 об/мин, температура рубашки двигателя варьировалась от 100 до 300 градусов по Фаренгейту, а угол опережения впрыска — от 13 градусов после верхней точки до 120 градусов перед верхней точкой. Процесс горения в значительной степени зависит от температуры и давления воздуха… продолжение ниже

Физическое описание

343 — 357 стр. : больной.

Информация о создании

Ротрок, А. М. и Уолдрон, К. Д.

15 января 1935 года.

М. и Уолдрон, К. Д.

15 января 1935 года.

Контекст

Этот отчет входит в состав сборника под названием:

Коллекция Национального консультативного комитета по аэронавтике

а также

предоставлено отделом государственных документов библиотек ЕНТ

к

Электронная библиотека ЕНТ,

цифровой репозиторий, размещенный на

Библиотеки ЕНТ. Его просмотрели 181 раз, из них 4 — за последний месяц.

Более подробную информацию об этом отчете можно посмотреть ниже.

Его просмотрели 181 раз, из них 4 — за последний месяц.

Более подробную информацию об этом отчете можно посмотреть ниже.

Поиск

Кто

Люди и организации, связанные либо с созданием этого отчета, либо с его содержанием.

Авторы

- Ротрок, А. М.

- Уолдрон, C.

D.

D.

Создатель

- Авиационная лаборатория Лэнгли Национальный консультативный комитет по аэронавтике. Авиационная лаборатория Лэнгли

Предоставлено

Библиотеки ЕНТ Отдел государственных документов

Являясь одновременно федеральной и государственной депозитарной библиотекой, отдел государственных документов библиотек ЕНТ хранит миллионы единиц хранения в различных форматах. Департамент является членом Программы партнерства по контенту FDLP и Аффилированного архива Национального архива.

Департамент является членом Программы партнерства по контенту FDLP и Аффилированного архива Национального архива.

О | Просмотреть этого партнера

Свяжитесь с нами

Исправления и проблемы Вопросы

какая