Зубчатая передача и зубчатые передачи виды и типы.

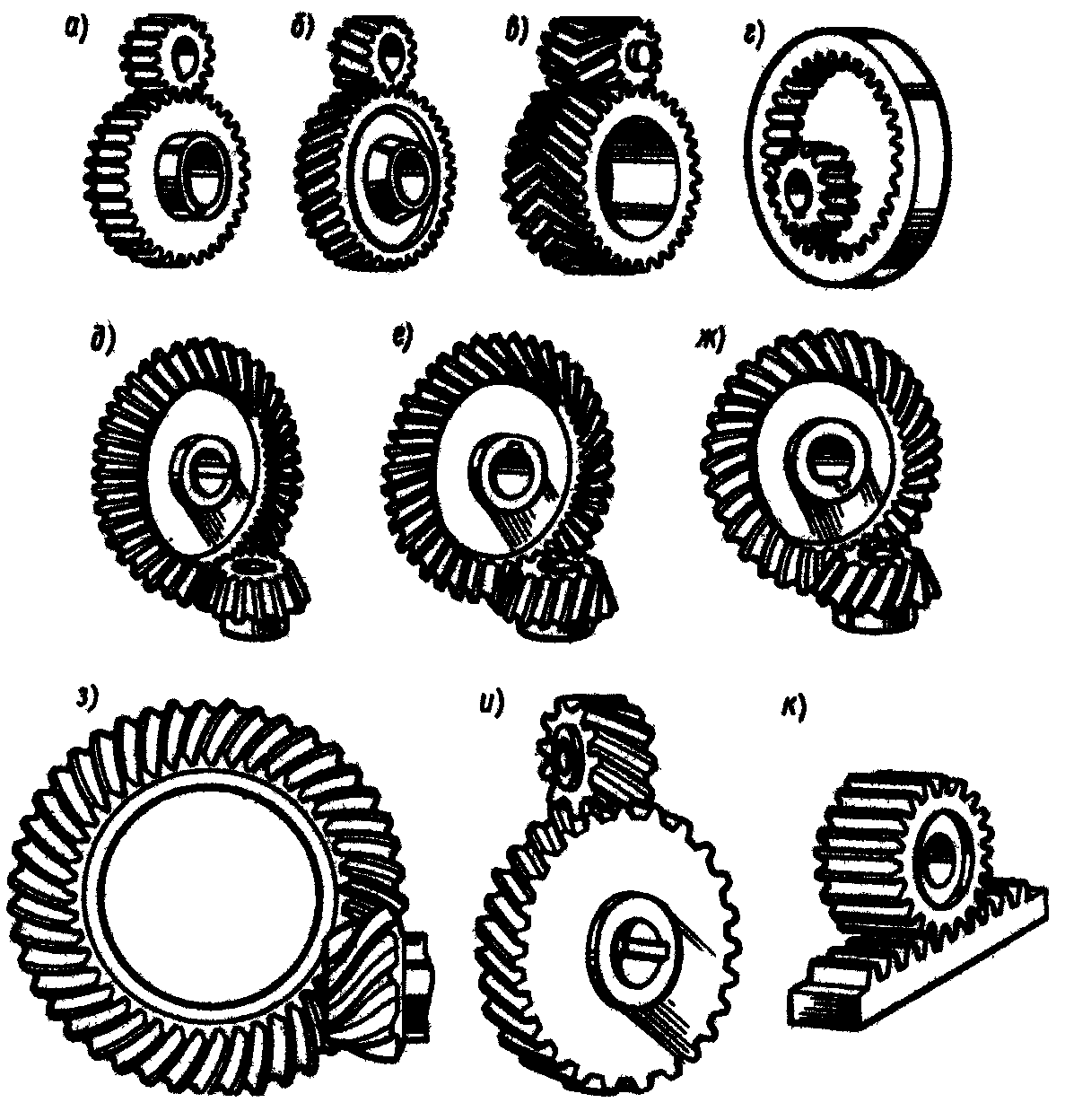

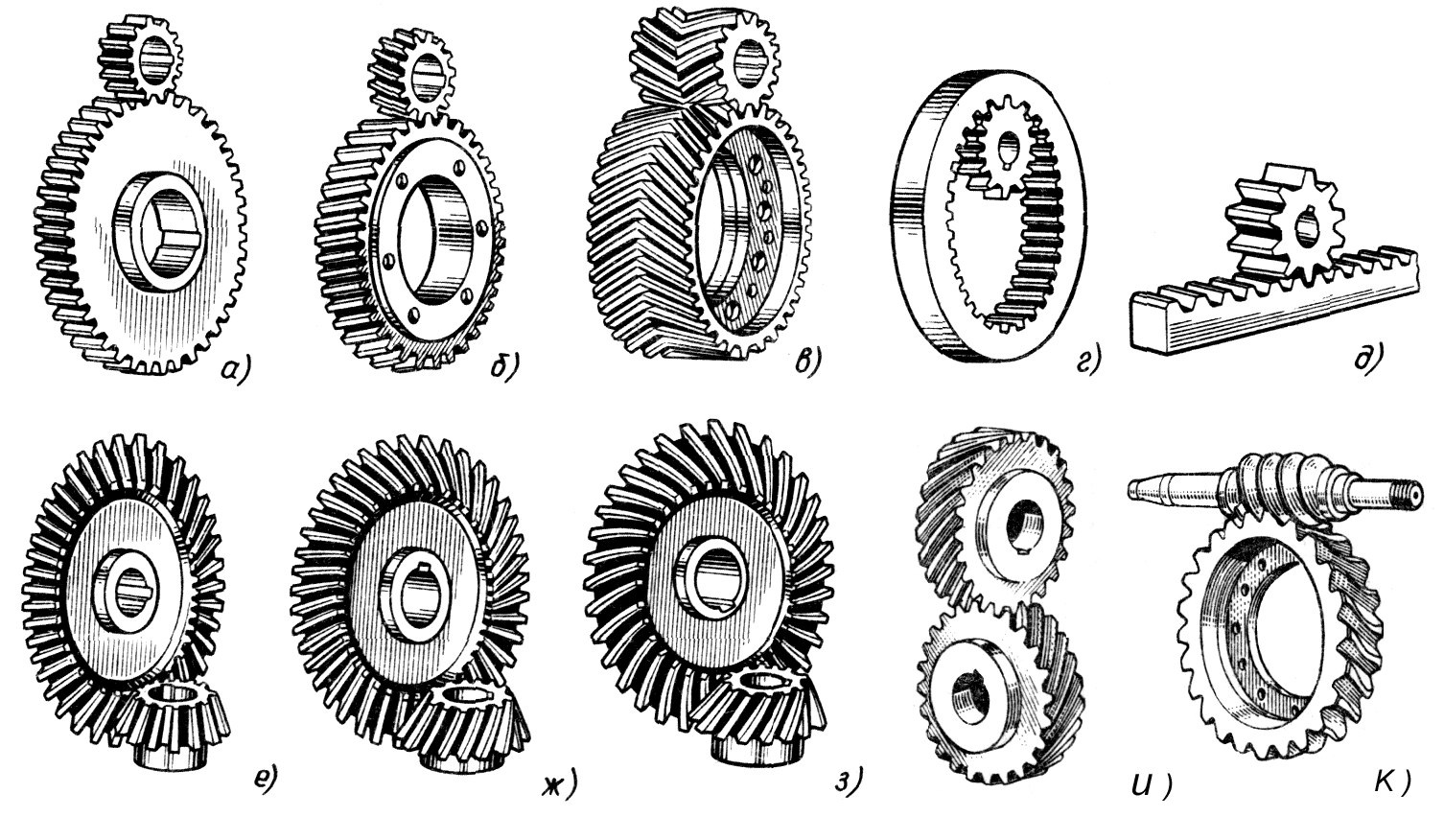

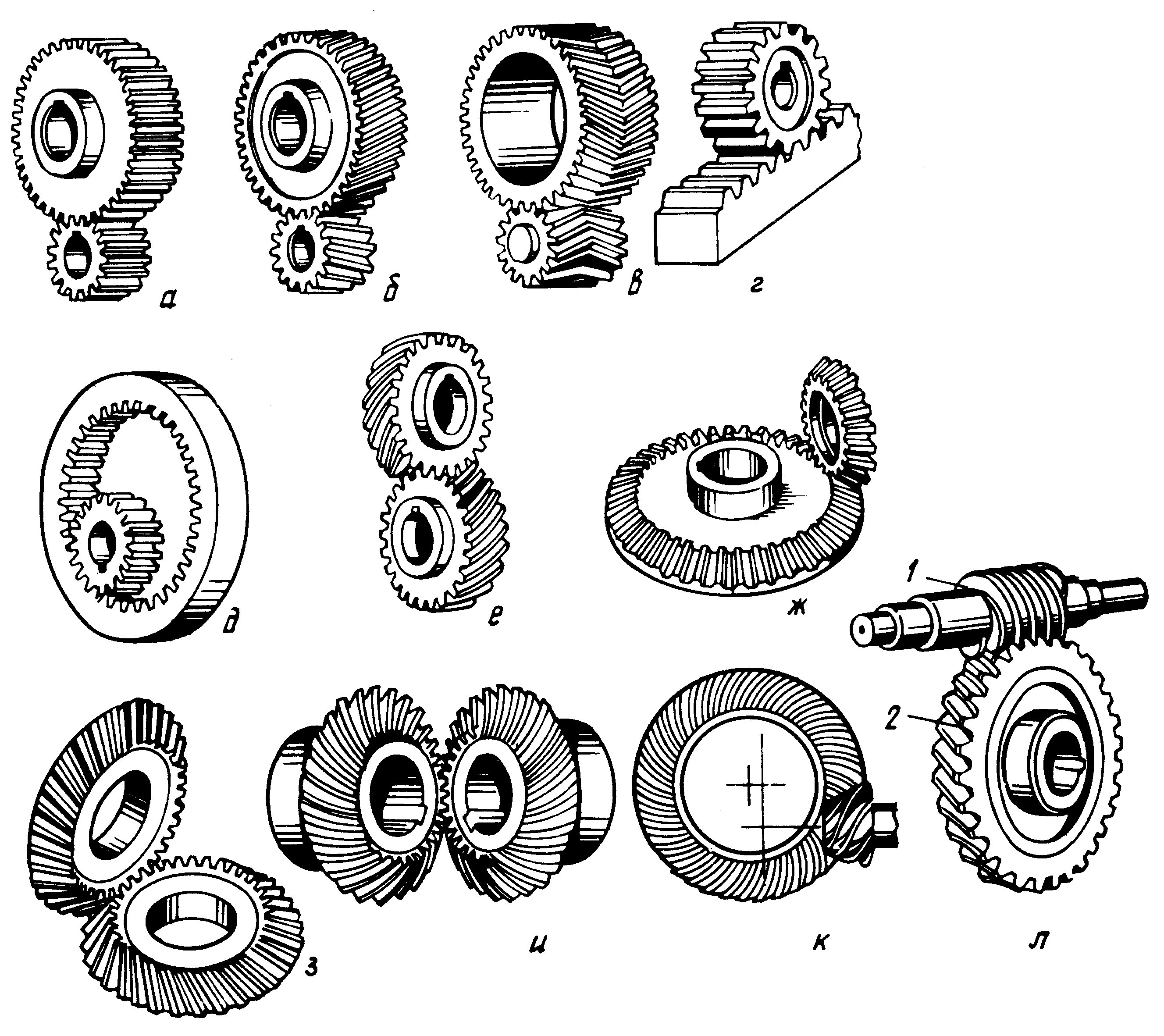

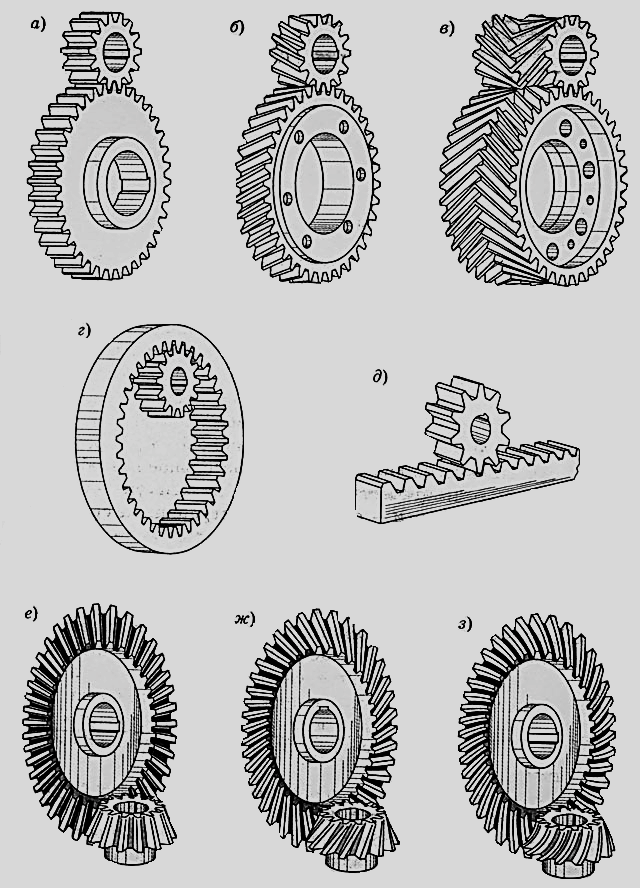

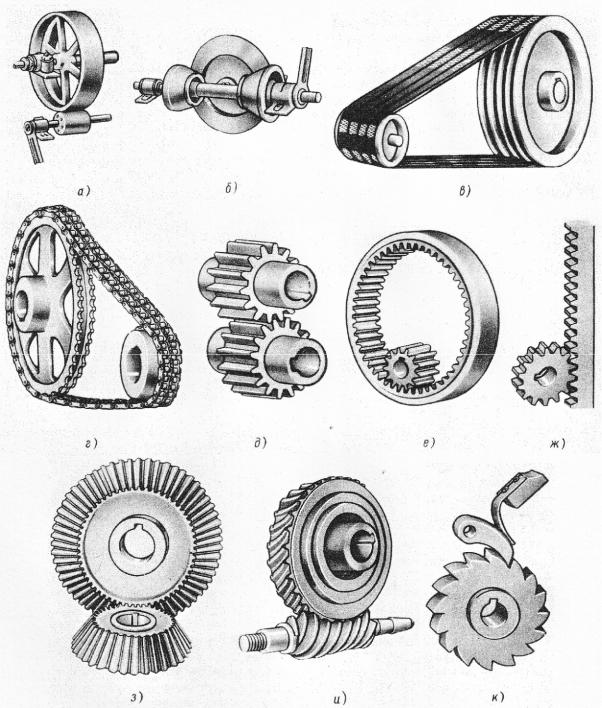

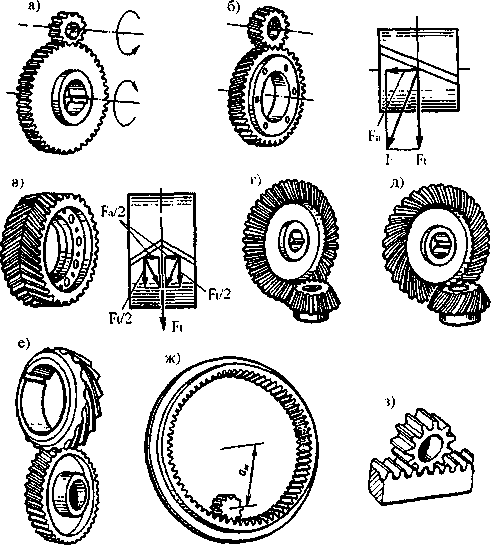

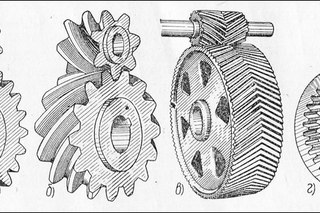

В современном машиностроении и приборостроении применяются самые разные по своему виду зубчатые колеса, зубчатые секции и рейки. Особенно широко применяются в практике машиностроения и приборостроения цилиндрические и конические зубчатые колеса. Вид зубчатого колеса определяется поверхностью заострения зубьев, так как например, если поверхность заострения цилиндрическая, зубчатые колеса называются цилиндрические. Если поверхность заострения зубьев коническая, то и колесо считается коническим. Зубчатые колеса могут иметь прямые и непрямые зубья. Цилиндрические колеса с косыми зубьями. Конические колеса с непрямыми зубьями Колесо с шевронным зубом. Оно способно выдерживать особенно большие силовые нагрузки. Зубчатые колеса отличают и по профилю самого зуба. Эвольвентные колеса с наружными и внутренними зубьями. Профиль зуба колеса может быть и не эвольвентным, например колеса круговым профилем зуба. В часовой промышленности обычно применяются колеса с циклоидальным профилем зуба.

- Диаметр:

- Количество зубьев;

- Шаг;

- Высота зубца;

- Модуль зубчатого колеса.

Разновидности модуля это основной. он самый распространённый и торцевой.Рассчитать модуль можно взяв высоту зуба и разделив её на 2,25.

Типы Зубчатых передач — колесо зубчатой передачи

Зубчатые колеса могут входить в состав зубчатых передач различного типа. В машиностроении большинство передач выполняют одновременно и силовые функции, в тяжелых и мощных машинах нагрузки на зубья могут измеряться тоннами, а передаваемые мощности тысячами киловатт. В часовой промышленности и в приборостроении зубчатые передачи выполняют в основном кинематические функции, осуществляя лишь преобразования угловых скоростей.

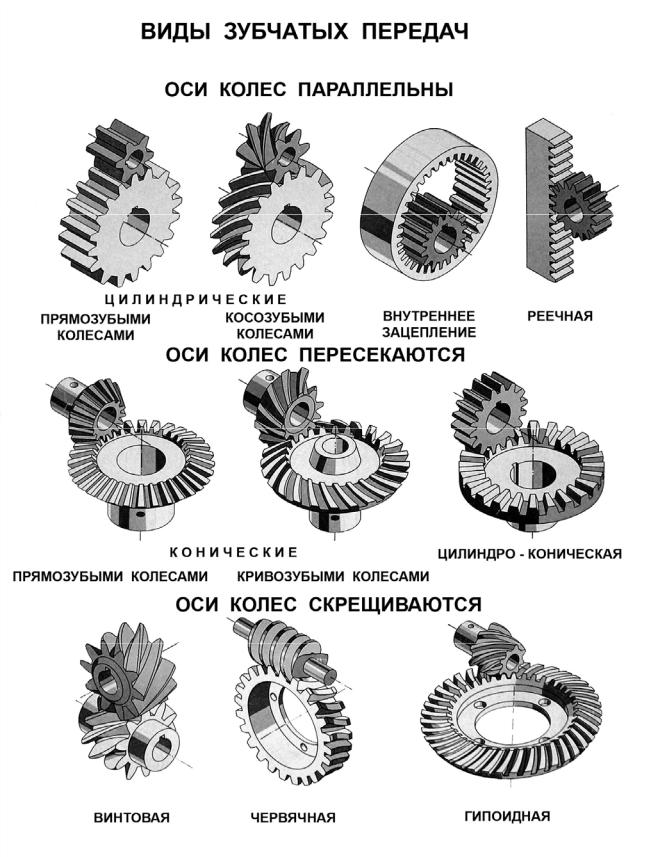

Виды зубчатых передач и зубчатых колес

Все эти разнообразные зубчатые передачи вне зависимости от назначения в своём простейшем назначении представляют собой 2 зубчатых колеса смонтированных на стойке.

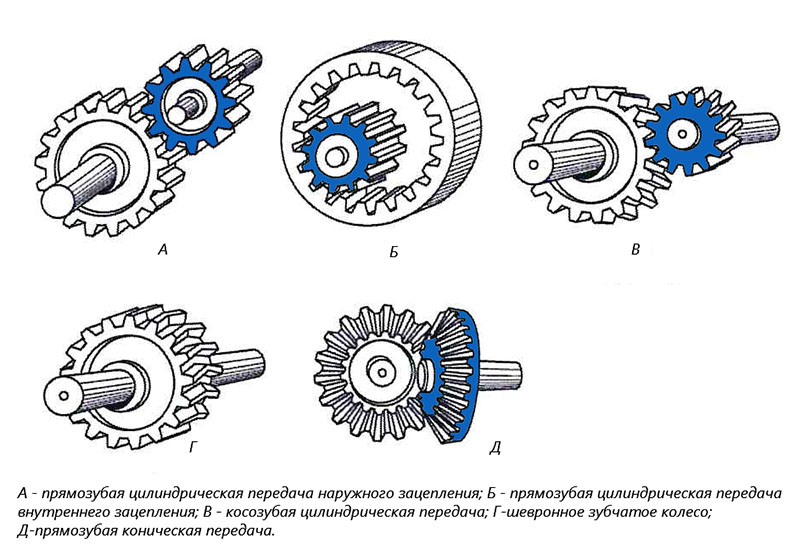

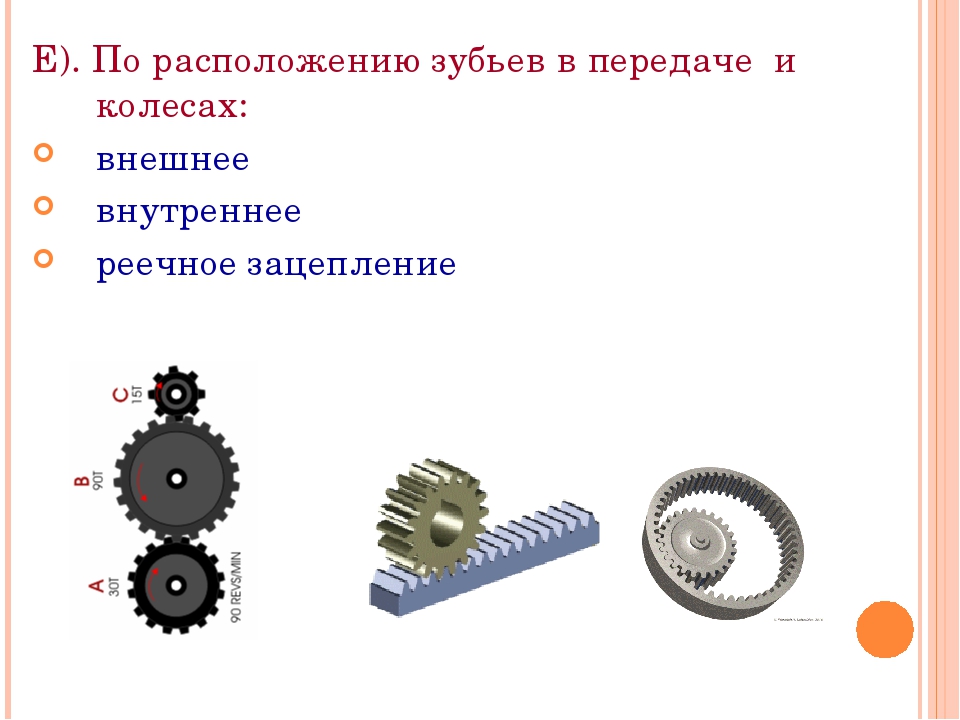

Любые зубчатые передачи разделяются по признаку расположения оси мгновенного относительного движения. Особенно хорошо это можно наблюдать на примере цилиндрических передач. Если ось мгновенного относительного движения расположена между осями колес точка Р, то пары зубьев образуют внешнее зацепление. Если ось мгновенного относительного движения находится вне осей колес, то такое зацепление называется внутренним зацеплением. Передачи с внутренним зацеплением позволяют добиться большой компактности передачи и широкого разнообразия передаточных отношений. Все передачи цилиндрические, конические, гиперболоидные с внешним и с внутренним зацеплением могут иметь

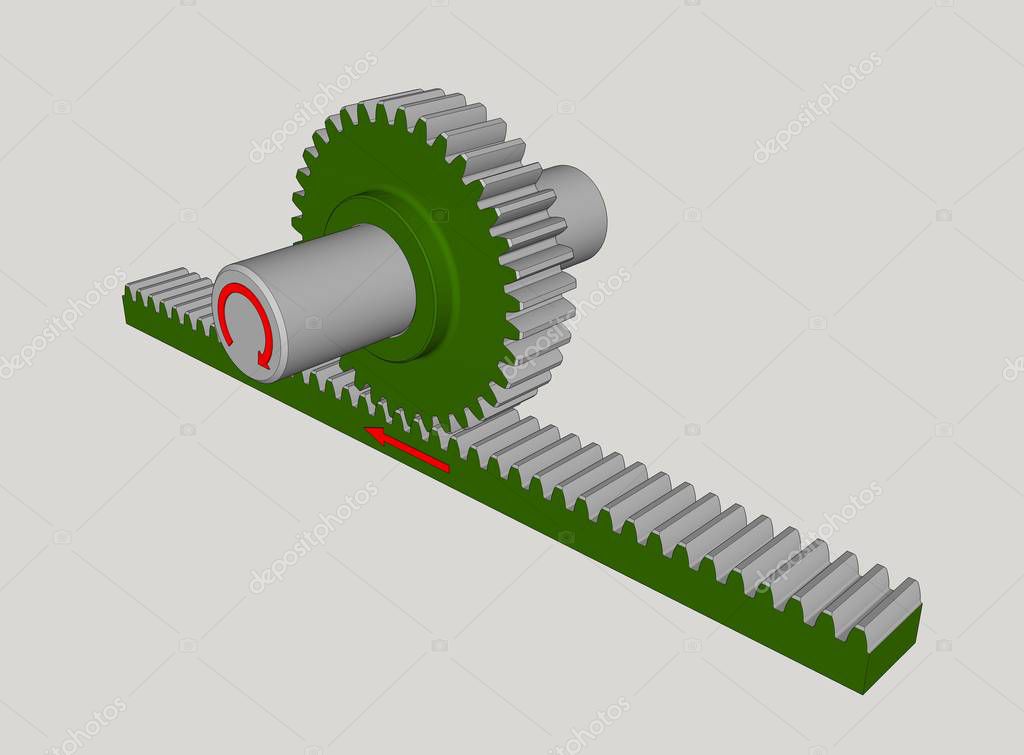

Если диаметр основной окружности эвольвентного зубчатого колеса равен бесконечности, то колесо превращается в зубчатую рейку. Зубчатое зацепление колеса с рейкой преобразует вращательное движение колеса в поступательное движение рейки и широко используется в машиностроении.

Профили зубьев колес передающих вращение могут быть очерчены необязательно по эвольвенте, они могут быть построены и по другим кривым.

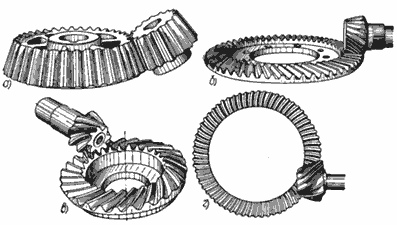

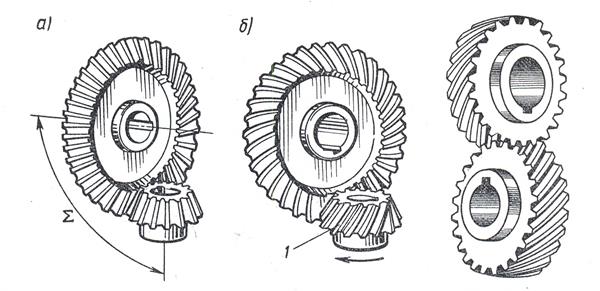

Конические Зубчатые передачи.

Зубчатые передачи с пересекающимися осями колес получили название конических, так как аксиоиды у колес передачи круглые конусы. Конические зубчатые передачи могут состоять из колес с прямыми зубьями, но наибольшее распространение получили конические передачи, где колёса имеют непрямые зубья. Коническая зубчатая передача может быть составлена из цилиндрического конического колеса. Могут иметь точечный контакт, но это не обязательно Это пара колёс имеет линейный контакт.

- Гиперболоидные зубчатые передачи.

Если червяк и червячное колесо конический, то червячная передача называется спироидной. Гиперболоидная передача может быть составленном из конического и цилиндрического колеса. В автомобилестроении широко применяется разновидность гиперболоидной передачи гипоидная передача, состоящие из двух конических колёс. Например задний мост автомобиля.

Если червяк и червячное колесо конический, то червячная передача называется спироидной. Гиперболоидная передача может быть составленном из конического и цилиндрического колеса. В автомобилестроении широко применяется разновидность гиперболоидной передачи гипоидная передача, состоящие из двух конических колёс. Например задний мост автомобиля.Зубчатые передачи с переменным передаточным отношением

Настоящее время открываются широкие возможности применения передачи с переменным передаточным отношением, которые проектируются на основании заданного закона изменения передаточного числа. Если например в цилиндрических передачах с постоянным передаточным отношением положение полюсов зацепления на линии центра постоянно, то в зубчатых передачах с переменным передаточным отношением полюс зацепления перемещается по линии центров. Передачи с переменным передаточным отношением могут быть с параллельными осями, с пересекающимися и перекрещивающимися осями. Они могут быть также с внешним и внутренним зацеплением.

Планетарные передачи.

Передача в которой ось хотя бы одного колеса перемещается в пространстве называется планетарной. Малое колесо сателлит с помощью водила совершает сложное движение перемещаясь по большому колесу. Возможности планетарных передач очень велики,например при определенном соотношении числа зубьев у колес планетарной передачи можно обеспечить поступательное движение любой точке на начальной окружности сателитаили или поступательное движение одного из сателлитов.

Зубчатые планетарные передачи особенно широко применяются в планетарных редукторах. Разновидностью зубчатой планетарной передачи со степенью подвижности больше единицы являются дифференциалы. Они осуществляют алгебраическое сложение или вычитание угловых скоростей. Дифференциалы могут быть составлены из цилиндрических или конических колес.

В последнее время появились волновые зубчатые передачи с гибким колесом , отличительной способностью этих передач является возможность получения больших передаточных отношений и большого числа контактирующих пар зубьев за счет деформации гибкого зубчатого колеса.

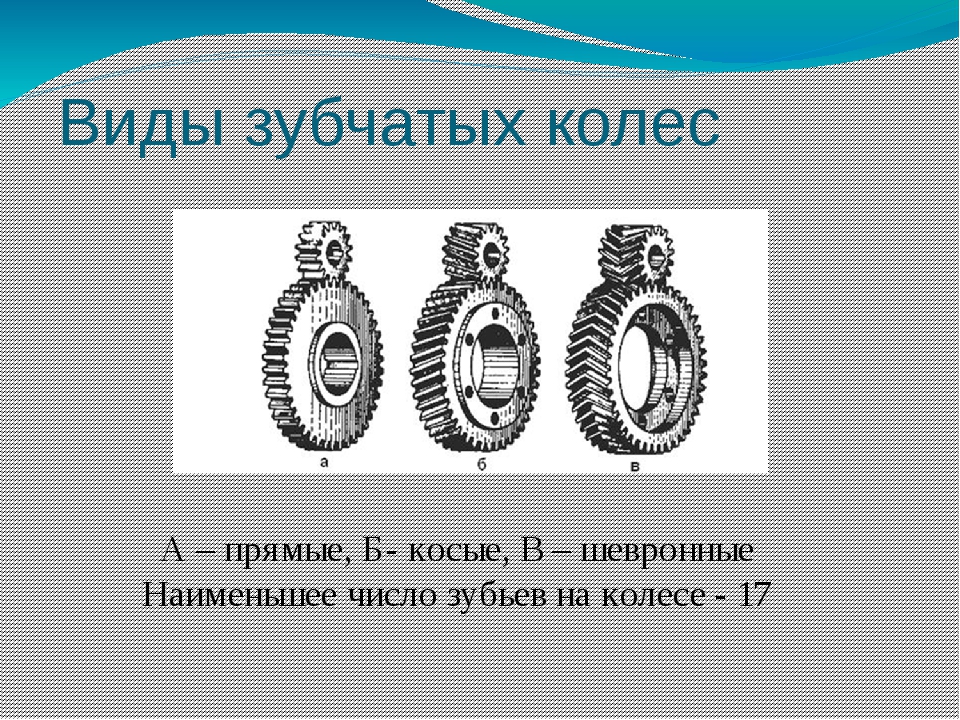

Виды зубчатых колёс.

Состав зубчатого колеса довольно прост: тело и зубья, каждое из которых делится на составляющие в виде головки и ножки.

Колеса подразделяются по форме продольной линии каждого отдельно взятого зуба, например:

В тех случаях, когда необходимо использовать невысокую (или среднюю) окружную скорость, лучше использовать прямозубые зубчатые колеса. При повышенных окружных скоростях и при необходимости бесшумности, используют косозубые колеса. А для третьего вида зубчатых колес характерна взаимозаменяемость осевых сил из-за того что зубья имеют форму как буква V. Спектр данных комплектующих очень разнообразен, для каждого единичного случая можно подобрать наиболее подходящую деталь. Описание зубчатых колес и зубчатых передач можно посмотреть тутВ зависимости от требований к нормам точности и нормативов для передачи, происходит выбор метода обработки таких комплектующих, это обусловлено сферой применения этих деталей. Их изготовление происходит на различных станках разнообразными способами:

виды и типы, достоинства и недостатки, область применения, назначение, общие сведения, из чего состоят, где применяются, характеристики, определение, принцип действия

08.07.2020

Огромное количество устройств с механическими деталями использует принцип переноса силового усилия, вращательного момента, направления давления посредством особого способа. И именно его мы сегодня и затронем в обзоре. Мы разберем типы и виды, применение и назначение, преимущества зубчатых передач. А также рассмотрим смежные моменты.

Общее описание

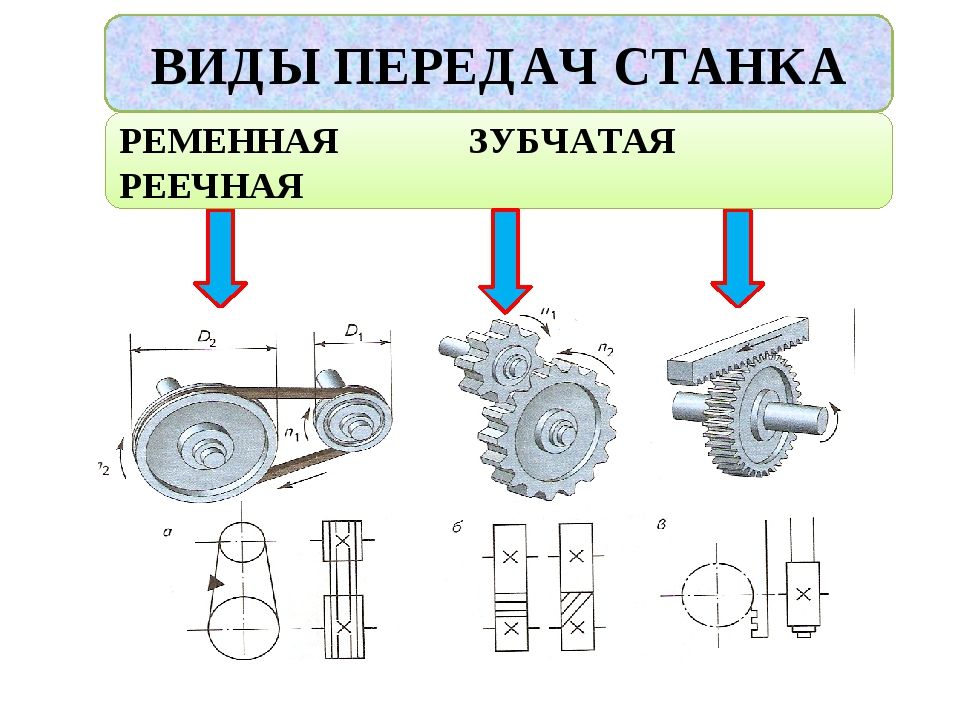

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами.

В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции.

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в компании «Сармат» всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Элементы конструкции зубчатой передачи

Данное устройство по своей сути является довольно простым. В нем используется минимальное количество составных частей. Соответственно, это значительный плюс в пользу эксплуатационного срока. Как бы далеко ни шагнула наука и прогресс — чем проще механизм, тем реже он ломается. Это факт, с которым невозможно спорить.

Хотя, говоря о герое нашего обзора, в первую очередь в воображении предстает колесо, но это лишь вершина айсберга. Посмотрим более подробно:

- • Практически во всех моделях присутствует корпус. Он необходим для надежной фиксации всех частей в условиях одной системы. А также не позволяет смазочным материалам утекать, тратиться впустую. Габариты и форма конуса допускается различная. Конкретика опирается на задачу, которую и должен выполнять инструмент.

- • Колеса. Разбирая разновидности, какие передачи называют зубчатыми в принципе, в голову сразу приходят шестерни. Их по стандарту две штуки. Если не подразумевается посредников, всегда есть ведущее и ведомое. Первое получает импульс силы, поворачивается по своей оси, заставляет двигаться второе. Крутящий момент зависит от качества сцепления между ними.

- • Вал. Главный двигатель, который и содержит в себе импульс. Получает он его уже непосредственно источника. В большинстве случаев таковым выступает привод на электрике. Крепится данная часть уже на само колесо. А значит, его форма также подбирается исходя из всей системы в целом. Допускается ступенчатые варианты при необходимости.

- • Подшипники. Характеристики и определение зубчатых передач подразумевает подвижность колес. Но для обеспечения подобного необходимо крепить вал не напрямую, а с помощью промежуточных переходников. Ими и становятся подшипники. Поскольку в этом месте происходит толчок подвижности, его тоже нужно регулярно обрабатывать смазочными материалами.

Стоит также осознавать, что основа для любой шестерни – это зубья. Они и подарили название всей системе. Величина, количество, периодика расположения отличает виды друг от друга. Наклон тоже может существенно меняться в различных моделях.

Важно уточнить, что эти шестерни устанавливаются на вал через прессование. В результате общая конструкция обладает изрядной прочностью, а холостой поворот колеса исключается по определению. А это означает, что будет меньше потерь энергии. В большей части случаев снижается расход электрического тока, служащего источников для движения вала.

А это означает, что будет меньше потерь энергии. В большей части случаев снижается расход электрического тока, служащего источников для движения вала.

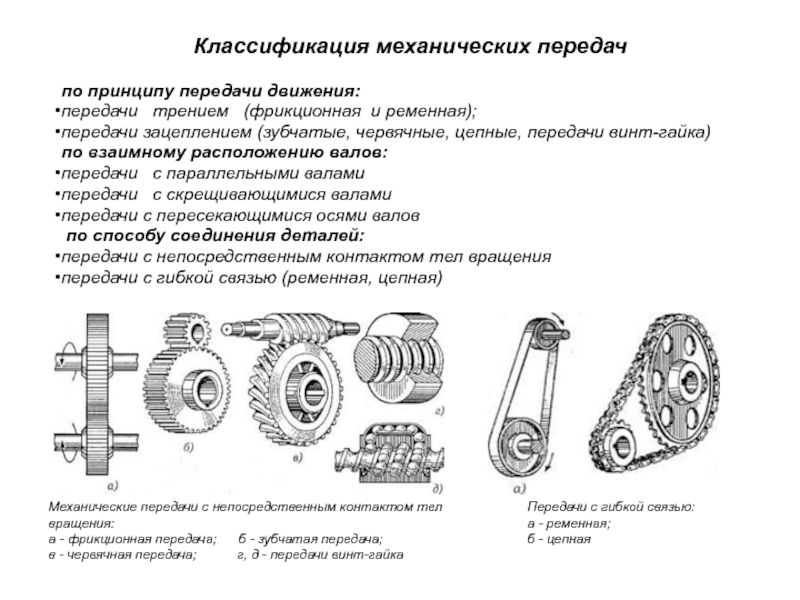

Как классифицируются зубчатые передачи

Сложно выделить единую градацию, на которую бы опирался каждый производитель. Существует значительное количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основываясь на расположении осей по сравнению друг с другом. Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

- • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности. Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

Это:

- • Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

- • Простая регулировка скорости. Масса вариантов настройки, установки.

- • Высочайший уровень КПД при небольших затратах.

- • Компактность. Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве. Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Типы

А теперь пройдемся по конкретным представителям своего жанра. Сначала остановимся на наиболее общих группах. А после уже перейдем к узким нишам.

Конические

Название говорят за себя. Основа колеса имеет форму конуса. Оси в таком варианте всегда перекрещиваются. Есть и иные отличительные стороны. Как непрямые зубья. Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Примечательно, что в результате форму позволяет увеличить площадь соприкосновения между элементами. А угол достигает 90 градусов. Поэтому фиксация, по заверению экспертов, становится более надежной. Также интересно то, что зубья утолщаются от основания к вершине. А значит, после зацепа они весьма надежно держатся за партнеров. И соскальзывание почти полностью исключается.

А угол достигает 90 градусов. Поэтому фиксация, по заверению экспертов, становится более надежной. Также интересно то, что зубья утолщаются от основания к вершине. А значит, после зацепа они весьма надежно держатся за партнеров. И соскальзывание почти полностью исключается.

Понятие, принцип действия зубчатой передачи конической формы строится на надежности. Но нельзя сказать, что это экономичный вариант. Ведь он неотвратимо теряет в среднем 15% импульса, который передает ему вал. Прямой угол просто не позволяет сохранить всю прилагаемую силу.

С переменным передаточным отношением

Это относительно новое веяние в сфере. Смысл строится на том, что в стандартном механизме положение полюса зацепления всегда остается неизменным, статичным. А в этом прогрессивном виде оно «гуляет», изменяется под среду и нужды. Нельзя сказать, что это очень популярная разновидность, но в определенных случаях он показывает весьма завидные результаты.

Планетарные

Их еще можно назвать подвижными. В этом варианте ось колеса может перемещаться. Чтобы было яснее, в механизме шестерни не крутятся на месте, а более мелкое «бегает» по крупному. Движением становится намного разнообразнее, приходится пройти весь круг. И ось должна двигаться по траектории, меняя свое положение постоянно.

Разновидности колес

А теперь разберем основные виды, параметры зубчатых передач в зависимости от колес. Это самая популярная градация, на которой основываются чаще всего.

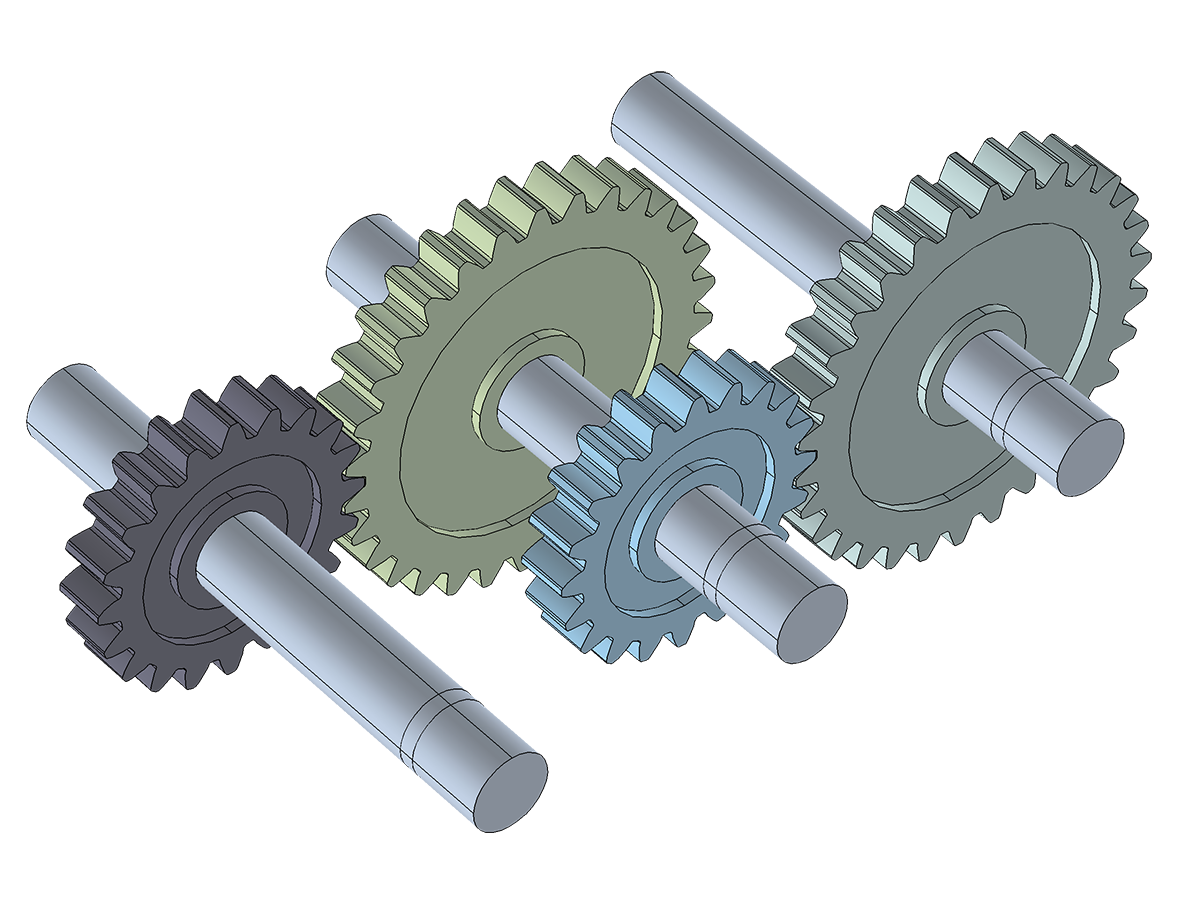

Цилиндрические

Наиболее распространенный способ. Используется два колеса с различным количественным фактором зубьев. Характеризуются постоянным передаточным отношением, никаких «плавающих» переменных. Оси по традиции параллельные. Существуют две вариации реализации такого механизма, с повышающим и понижающим фактором. В первом случае отношение количества зубьев больше единицы, во втором, соответственно, меньше.

Используется два колеса с различным количественным фактором зубьев. Характеризуются постоянным передаточным отношением, никаких «плавающих» переменных. Оси по традиции параллельные. Существуют две вариации реализации такого механизма, с повышающим и понижающим фактором. В первом случае отношение количества зубьев больше единицы, во втором, соответственно, меньше.

Коническая

Об этой вариации мы уже немного поговорили. Смысл заключается в наличии угла между элементами. Разумеется, такой подход снижает КПД. Но для пущей надежности, особенно если подразумеваются высокие скорости вращения – это идеальное решение.

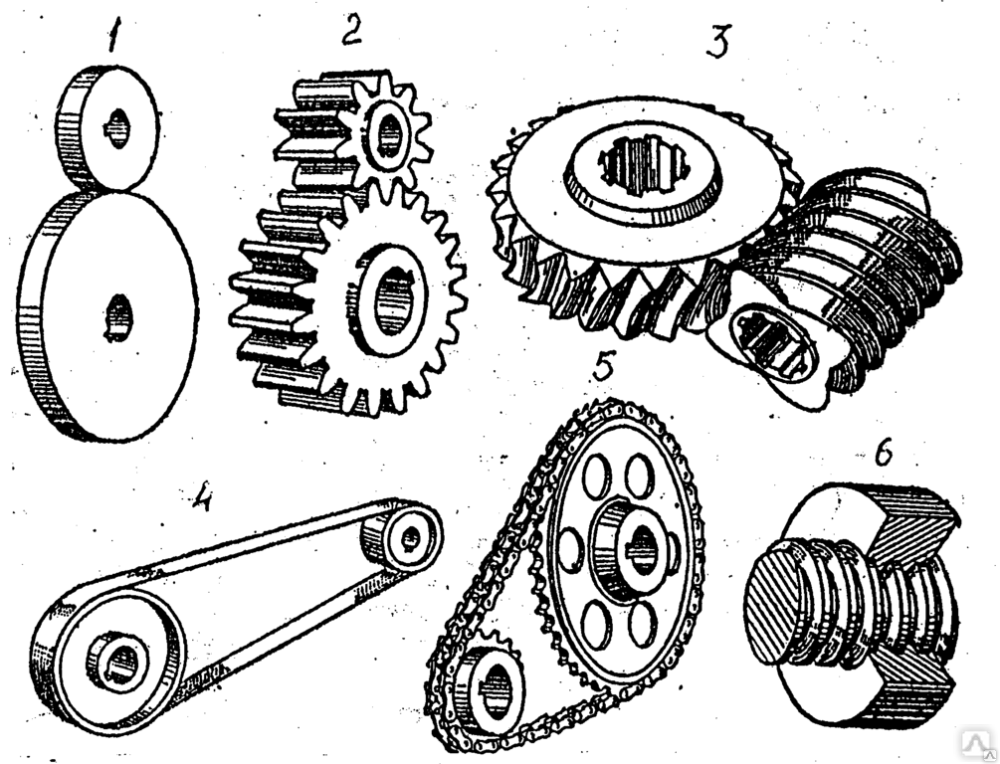

Червячная

Особый тип. В этом случае используется скрещивание осей. И принцип работы зубчатой передачи строится на заходах, каждый из которых немного тормозит движение. Меньшее колесо описывает от одного до четырех кругов по крупному собрату. Ход в обратную сторону, кстати, в такой конструкции не допускается. Сила трения слишком велика, она просто не позволит пойти назад. Зачастую к общему набору составных частей добавляются еще и редукторы.

Механизмы

Помимо описанных вариаций, есть еще парочка, которые являются более редкими, но все столь же результативными. В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

А также существуют винтовые. Они весьма точны и надежны, поэтому реализуются в различных компактных приборах. Но есть и негативная сторона. Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Форма и характеристика зуба

Мы уже пояснили, из чего состоит зубчатая передача. И главным фактором колеса являются зацепы. Поэтому конструкция так и называется. Но им пока уделили недостаточно внимания. А ведь у них есть свои отличительные стороны и видовое разнообразие.

Но им пока уделили недостаточно внимания. А ведь у них есть свои отличительные стороны и видовое разнообразие.

Это:

- • Прямые. Используется повсеместно, нет отклонений по оси.

- • Косые. Значительно повышает уровень сцепления. Но начинает страдать КПД. Да и срок службы снижается.

- • Шевронные. Смысл кроется в снижении нагрузок на подшипник. Оси не давят на элемент, что выгодно при длительной работе.

- • Внутренние. Прекрасно функционируют на изгиб. А также практически единственный тип, который не создает сильный шумовой эффект при эксплуатации.

Материалы

Чаще всего используется сталь. Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Любопытно, что в середине зацепы куда мягче, чем на поверхности. Ведь если сделать их твердыми по всему объему, они начнут ломаться при постоянных нагрузках, станут хрупкими. А если учитывать сферы, где применяются зубчатые передачи, особенности использования – такого допускать нельзя.

Геометрические параметры колес

Есть определенные нюансы конструкционного плана. Боковые стороны всегда соприкасаются. Это главная точка поверхности, передающая импульс. А угол всегда подбирается с учетом смещения, чтобы при некорректной работе не заблокировались шестерни.

Поэтому важно учитывать: диаметр, длину окружности, размер зацепов, периодику, частоту. Все эти параметры указываются в сопутствующей документации. И должны точно соответствовать требованиям нормативов.

Методы обработки

Для пущей надежности каждая деталь после производства и обкатки проходит еще термическую закалку. И это обязательный процесс для продукта, который прослужит долго. В большей части случаев термообработки хватает, но есть некоторые детали, которые используются в высокоточных приборах. И тогда уже понадобится еще шлифовать каждый продукт.

И это обязательный процесс для продукта, который прослужит долго. В большей части случаев термообработки хватает, но есть некоторые детали, которые используются в высокоточных приборах. И тогда уже понадобится еще шлифовать каждый продукт.

Области применения

Существует масса промышленных сфер, где с успехом нашли свое отражение такие конструкции. Проще найти отрасль, где их нет. От точных приборов до гигантских буровых установок. Используются в двигателях внутреннего сгорания, а значит, почти в каждом виде транспорта на земле: станки, конвейеры на фабричном производстве и в цехах. Даже в небольших элитных наручных часах применяется все тот же принцип. Просто без электрического привода.

Изучив классификацию и область применения зубчатых передач, остается только пожелать вам подобрать грамотный продукт для своего производства. И гидом, помогающим обойти все перипетии современного рынка, станет компания «Сармат».

Зубчатые передачи — общие сведения на видео, типы передач и применение в промышленности

Зубчатые передачи состоят из шестерен, сцепленных между собой. Они передают вращающий момент от одной детали к другой и изменяют часто вращения.

В рамках данной статьи мы постараемся на пальцах рассказать о конструкции зубчатой передачи и принципах ее работы, видах, а также применения на практике.

Общие сведения: что представляет собой зубчатая передача

По внешней окружности зубчатого колеса нарезаны выступы. Зубчатая передача состоит из 2 или более шестерен (зубчатых колес), сцепленных между собой. Она может изменять направление вращения и его частоту, а также вращающий момент от входного вала к выходному.

youtube.com/embed/ybBU-vw77ds» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Зубчатые передачи могут менять направления вращения, частоту и вращающий момент. Зубчатые передачи различают по взаимному расположению осей.

Наиболее распространенные виды зубчатых передач далее приведены на фото.

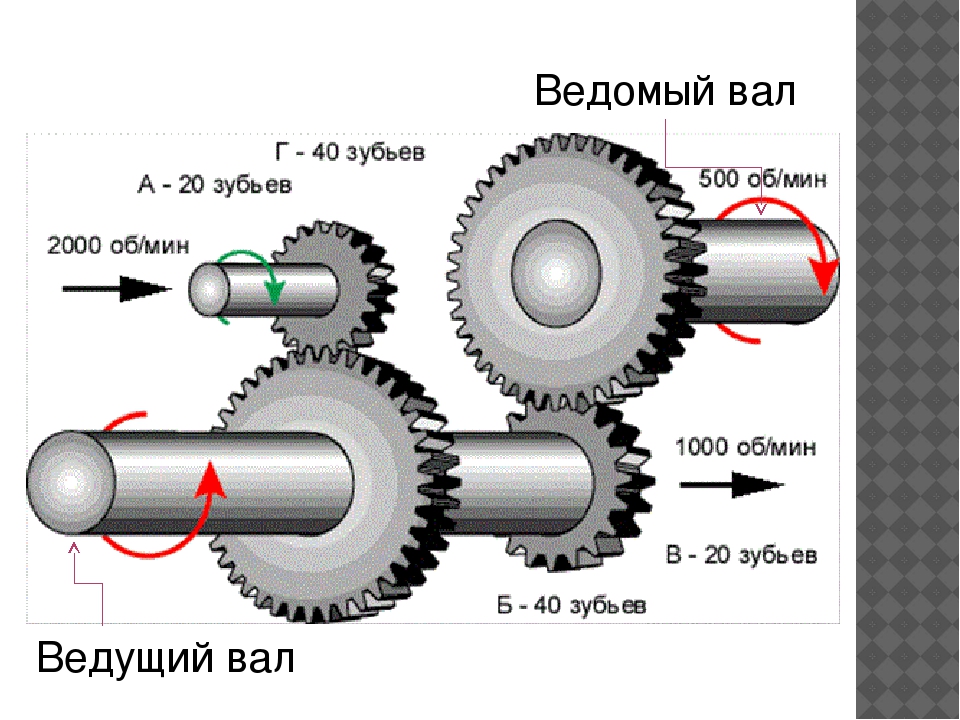

Частота вращения зубчатой передачи

Сцепленные зубчатые колеса вращаются в противоположные стороны. Быстрота вращения называется частотой и выражается в оборотах в минуту, об/мин.

Отношение частот вращения 2 шестерен зависит от числа зубьев на них. Частоты вращения колес совпадают, если они имеют одинаковое количество зубьев. Если же количество зубьев разное, то колесо с меньшим числом вращается быстрее, чем колесо с большим числом зубьев.

Если число зубьев колес составляет 8 и 16, то передаточное отношение равно 1:2. Отношение частот вращения соответсвенно равно 2:1. Если малое колесо вращается с частотой 50 об/мин, то частота вращения большого колеса будет 25 об/мин.

Колесо с 8 зубьями сцеплено с 16-зубчатым колесом. Поворот малого колеса вращает большое колесо, причем частота вращения второго колеса в 2 раза меньше, а вращающий момент на его валу в 2 раза больше.

Момент зубчатой передачи

Зубчатое колесо можно представить как комбинацию колеса и рычагов. Каждый зуб работает словно рычаг, один конец которого закреплен в центре колеса. В передаче зубья ведущего колеса, посаженной на входной вал, передает усилие на зубья другого колеса. Когда ведущим является маленькое колесо, то происходит выигрыш в силе. На валу большого колеса развивается большой вращающий момент, но оно вращается с меньшей частотой, то есть медленнее.

Зубчатая передача в коробке передач автомобилей

В состав трансмиссии автомобиля входит коробка передач, которая в зависимости от способа переключения передач бывает автоматической (АКПП) и механической, с помощью которой изменяют передаточное отношение.

Частота вращения и вращающий момент на валу двигателя должны соответствовать нагрузке на колеса. При подъеме в гору нужен большой момент при малой скорости, движение по трассе не требует большого момента, зато колеса должны вращаться быстрее.

Цепные передачи и их применение

В некоторых механизмах используются разновидности зубчатых колес (их называют звездочками), соединенные цепью. Примером такого механизма является велосипед.

Зубцы звездочек входят в пазы цепи. Оба колеса цепной передачи вращаются в одном направлении. Как и у зубчатой передачи, изменение частоты вращения и передаваемого момента зависит от числа зубцов на звездочках цепной передачи.

Гибкая цепь соединяет звездочки цепной передачи велосипеда. Цепь можно перекидывать на звездочки разного размера и таким образом менять передаточное отношение приспасабливаясь к дорожным условиям. На видео велосипедный мастер рассказывает об особенностях велосипедной цепной трансмиссии, а также об эффективном способе ее очистки.

41.Виды зубчатых передач

Виды зубчатых передач

Зубчатые передачи являются разновидностью механических передач, работающих на принципе зацепления. Их используют для передачи и преобразования вращательного движения между валами.

Зубчатые передачи отличаются высоким КПД (для одной ступени – 0,97- 0,99 и выше), надежностью и длительным сроком службы, компактностью, стабильностью передаточного отношения из-за отсутствия проскальзывания. Зубчатые передачи применяют в широком диапазоне скоростей (до 200 м/сек), мощностей (до 300 МВт). Размеры зубчатых колес могут быть от долей миллиметра до нескольких метров.

К недостаткам можно отнести сравнительно высокую сложность изготовления, необходимость нарезания зубьев с высокой точностью, шум и вибрация при высоких скоростях, большую жесткость, не позволяющая компенсировать динамические нагрузки.

Передаточные числа в редукторных передачах могут достигать 8, в открытых передачах – до 20, в коробках передач – до 4.

По расположению зубьев различают передачи с наружным и внутренним зацеплением.

Конструктивно зубчатые передачи большей частью выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяют в качестве замедлительных (редукторов), т.е. для уменьшения частоты вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости вращения (мультипликаторы).

Для предохранения рабочих поверхностей зубьев от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания, применяют смазку. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колес или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

о расположению зубьев различают передачи с наружным (рис. 2.1а-в) и внутренним зацеплением (рис. 2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены

эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

Шестерня – это зубчатое колесо передачи с меньшим числом зубьев (чаще всего – ведущее). Колесо – это зубчатое колесо передачи с большим числом зубьев. Термин «зубчатое колесо» можно применять как к шестерне, так и к колесу зубчатой передачи.

Цилиндрические зубчатые передачи бывают прямозубыми,

косозубыми и шевронными.

Прямозубые колеса (рис. 2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение.Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-

зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость

вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста

и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий

момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

ГОСТ, параметры, виды, типы, расчет

Основу конструкции любого механизма составляют элементы, призванные передать механическое усилие от двигателя на рабочий орган. В зависимости от принципа действия принято различать несколько видов таких передач: клиноременные, фрикционные или червячные. Но самое широкое распространение в технике получили зубчатые передачи.

Такие механизмы в простейшем случае использующие сопрягаемую пару, включающую ведущую шестерню и колесо зубчатое. Благодаря зубчатой форме поверхности эти элементы входят в зацепление между собой и за счет этого передают вращение с одного вала на другой. Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Благодаря зубчатой форме поверхности эти элементы входят в зацепление между собой и за счет этого передают вращение с одного вала на другой. Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Широкое распространение зубчатые передачи получили благодаря высокой надежности и способности передавать момент в большом диапазоне нагрузок и скоростей вращения. При этом конструкция таких механизмов отличается относительной простотой и компактностью. Зубчатые передачи не предъявляют высоких требований к обслуживанию и характеризуются длительным сроком службы.

Наряду с очевидными достоинствами, этим механизмам присущ и ряд недостатков. В отличие от других типов передач, они более сложны в изготовлении, требуют более высокой точности обработки и применения специализированного обрабатывающего оборудования. Выбор материалов для зубчатых колес должен обеспечить сопротивляемость значительным механическим усилиям. Высокая жесткость, реализуемая зубчатой передачей, способствует минимизации потерь при передаче механической энергии. КПД таких механизмов приближаются к абсолютным значениям. Но при этом конструкция не позволяет преодолевать большие значения динамической нагрузки, что часто приводит к разрушению механизма. Еще одним негативным явлением, возникающим в процессе работы зубчатой пары, становится шум. Его уровень напрямую связан частотой вращения механизма и зависит от качества изготовления колес.

Виды зубчатых колес

Само название зубчатой передачи отражает ее конструкцию. В простейшем случае в состав такого механизма входят два вращающихся диска, на боковой поверхности, которых выполнены зубья. В процессе работы эти зубья зацепляются между собой. Колесо, связанное с источником вращающего момента, увлекает за собой второе. В итоге ведомый вал начинает вращаться.

В процессе работы эти зубья зацепляются между собой. Колесо, связанное с источником вращающего момента, увлекает за собой второе. В итоге ведомый вал начинает вращаться.

В зависимости от направления передачи энергии используются разные обозначения зубчатых колес. Элемент, к которому присоединен вал двигателя, называется ведущим зубчатым колесом. В понижающих передачах оно характеризуется небольшим диаметром и малым числом зубьев. В технической литературе этот элемент часто называют шестерней. Сопрягаемое с ней колесо большого диаметра с большим числом зубьев называется ведомым. Вал этого колеса используется для передачи мощности на рабочий орган исполнительного механизма. Более сложные виды передач используют большее количество зубчатых колес. Например, такие устройства используются для реализации возможности отбора мощности от одного вала на несколько устройств или переключения скоростей вращения.

Высокие технические характеристики передачи и различные направления применения привели к созданию большого числа вариантов зубчатых колес. Наиболее простыми и распространенными из них являются цилиндрические прямозубые колеса. Зуб такой детали расположен на боковой поверхности колеса, параллельно оси. Второе колесо механической передачи имеет аналогичную геометрию. Оси обеих колес должны располагаться параллельно, на строго заданном расстоянии. Высокая технологичность изготовления этого типа деталей способствует массовому применению прямозубых передач в различных отраслях промышленности.

Из недостатков следует отметить только невысокий предельный момент. В сложных условиях работы используют другие виды зубчатых колес. Благодаря изменению геометрии зацепления, такие передачи обладают улучшенными свойствами. Например, для передач повышенной мощности проектируют косозубые колеса. В них ось зуба расположена под углом к оси вращения, за счет чего достигается большая зона контакта сопрягаемых деталей. В механизмах, характеризующихся сверхтяжелыми нагрузками, применяют шевронные модели. Зацепление в такой передаче выполняется на основе V-образных зубьев, чем обеспечивается оптимальное распределение нагрузки. Еще один вид зуба, называемый, круговым или криволинейным, выполняется в виде дуги. Он обеспечивает улучшенные механические характеристики, но достаточно трудоемок в изготовлении, поэтому большого распространения не получил.

Зацепление в такой передаче выполняется на основе V-образных зубьев, чем обеспечивается оптимальное распределение нагрузки. Еще один вид зуба, называемый, круговым или криволинейным, выполняется в виде дуги. Он обеспечивает улучшенные механические характеристики, но достаточно трудоемок в изготовлении, поэтому большого распространения не получил.

Профиль или поперечное сечение зуба в механических передачах может быть практически любым. Встречаются варианты с треугольным, трапециевидным, прямоугольным или круглым профилем. Всем им, несмотря на простоту изготовления, свойственны недостатки, связанные с неравномерностью зацепления. Поэтому, в современных механических передачах, профиль чаще всего выполняется эвольвентным. Он представляет собой сложную кривую, обеспечивающую постоянное качество зацепления, вне зависимости от углового положения отдельных деталей и как следствие постоянство передаточного отношения. Такой профиль показывает оптимальные характеристики и относительно прост в изготовлении.

Кроме вида и профиля зуба, принято выделять и место его расположения. В зависимости от назначения, элементы зацепления могут быть расположены на внешней или внутренней части колеса. Также встречаются колеса с расположением зацепляющихся элементов со стороны торцевой части. Подобные шестерни называют корончатыми. Область их применения достаточно узка, поэтому встречаются они сравнительно редко. Гораздо более широкое применение получили передачи конического типа. Элементы зацепления в таких механизмах выполнены на поверхности усеченного конуса. Результирующее расположение конических шестерен подразумевает разное положение их осей в пространстве.

Еще один вид зубчатой передачи применяется в механизмах, преобразующих вращательное движение в возвратно-поступательное.

Общее название таких устройств — рейка-шестерня.

Ведущий элемент такой передачи выполнен в виде обычного зубчатого колеса. Ведомая деталь представляет собой рейку, с нанесенными на одной из граней, зубьями. Вращение шестерни приводит к продольному перемещению рейки. Подобные передачи широко распространены в станочном оборудовании.

С зубчатыми колесами часто сравнивают звездочки цепных передач. Схожая форма деталей приводит к путанице. На самом деле цепная передача имеет иной принцип действия, а конструкция звездочки рассчитывается по собственным формулам.

Редкие модели

В общем случае считается, что зубчатое колесо должно иметь цилиндрическую форму. Но встречаются модели и некруглого типа. Главной их особенностью является переменное передаточное отношение, зависящее от угла поворота детали. Сегодня разработаны модели треугольной и квадратной формы, а также эллиптические шестерни. При постоянном вращении ведущего вала эти модели обеспечивают неравномерную скорость выходного. Высокая сложность изготовления и ограниченная область применения не дали подобным конструкциям широкого распространения. Тем не менее, сегодня встречаются отдельные устройства, в составе которых можно встретить некруглые шестерни. Примером могут служить редукторы некоторых насосов или специфические измерительные приборы.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Диаметры окружностей

Рассмотрение геометрии зубчатых пар невозможно без определения диаметров. На каждой детали их выделяется несколько. Широкое распространение имеет диаметр окружности по выступам, иногда называемый диаметром вершин. Он определяет максимальные габариты диска колеса. Его противоположностью считается диаметр окружности впадин. Разность этих величин, поделенная пополам, дает полную длину зуба. Но этот параметр в чистом виде не используется. При расчетах принято выделять высоту головки и ножки зуба. Граница, отделяющая два этих понятия, называется делительной окружностью зубчатого колеса. Диаметр данной окружности выполняет функцию опорного параметра при выполнении расчетов геометрии, так как именно по ней определяется окружной шаг и модуль зацепления. Еще один диаметральный параметр, называемый основной окружностью, описывает теоретическую кривую, которая является базой при построении эвольвенты. Диаметр основной окружности используется для построения конкретного профиля зуба.

Еще один диаметральный параметр, называемый основной окружностью, описывает теоретическую кривую, которая является базой при построении эвольвенты. Диаметр основной окружности используется для построения конкретного профиля зуба.

Модуль зубчатого колеса

Универсальным понятием, позволяющим определить геометрические параметры деталей, выступает модуль зубчатой передачи. Его значение равно длине дуги в миллиметрах, приходящейся на один зуб колеса. Конкретное значение определяется по делительной окружности. Ее численно подбирают таким образом, что бы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. В отечественной практике стандартные модули зубчатых колес нормированы в ГОСТ 9563-60. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Скачать ГОСТ 9563-60

Модуль зубчатого колеса связан с целым набором производных параметров. Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

В зарубежной литературе аналогом отечественного модуля выступает питч. По своей сути это обратная к модулю зацепления величина, приведенная к дюймовой системе измерений. Аналогично для питчей разработаны специальные таблицы, содержащие нормированные значения параметра.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Зубчатые передачи позволяют реализовать и функцию регулирования скорости. Для этого применяются сменные комплекты колес, имеющих одинаковое межосевое расстояние и разное передаточное отношение.

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Зубчатые передачи — достоинства, недостатки, классификация.

Зубчатые передачи

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое – колесом. Термин «зубчатое колесо» относится как к шестерне, так к большому колесу.

При написании расчетных формул и указании параметров передачи шестерне присваивают индекс 1, колесу – индекс 2, например: d1, d2, n1, n2.

Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощности от долей до десятков тысяч киловатт при окружных скоростях до 275 м/с. По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

***

Достоинства зубчатых передач

К достоинствам этого вида механических передач относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

***

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которым относятся:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

***

Классификация зубчатых передач

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей.

В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрические (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях).

Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства – высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны.

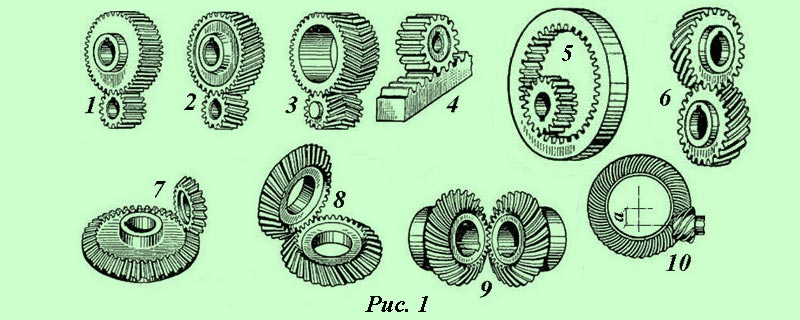

На рисунке 1 представлены наиболее широко применяемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача;

2 — цилиндрическая косозубая передача;

3 — шевронная передача;

4 — реечная передача;

5 — цилиндрическая передача с внутренним зацеплением;

6 — винтовая передача;

7 — коническая прямозубая передача;

8 — коническая косозубая передача;

9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида передаваемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. К последним относятся реечные зубчатые передачи, в которых вращательное движение преобразуется в поступательное или наоборот. В таких передачах рейку можно рассматривать, как зубчатое колесо с бесконечно большим диаметром.

Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

Шевронные зубчатые колеса можно условно сравнивать со спаренными косозубыми колесами, имеющими противоположный угол наклона зубьев. Такая конструкция позволяет избежать осевых усилий на валы и подшипники опор, неизбежно появляющихся в обычных косозубых передачах.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова.

Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков предложил принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев и носит название по имени своего изобретателя — зацепление Новикова или профиль Новикова.

В принципе, возможно изготовление зубчатых передач и с другими формами зубьев – даже квадратными, треугольными или трапецеидальными. Но такие передачи имеют ряд существенных недостатков (непостоянство передаточного отношения, низкий КПД и т. д.), поэтому распространения не получили. В приборах и часовых механизмах иногда встречаются зубчатые передачи с циклоидальным зацеплением.

В зависимости от взаимного положения зубчатых колес передачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с внешним зацеплением.

Наиболее распространены передачи с внешним зацеплением.

В зависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи. В закрытых передачах колеса помещены в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси неподвижны, и планетарные зубчатые передачи, у которых ось сателлита вращается относительно центральных осей.

***

Статьи по теме «Зубчатые передачи»:

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Классификация повреждений зубчатых передач – Ассоциация EAM

материал предоставил к.т.н. СИДОРОВ Владимир Анатольевич

Безотказность зубчатых передач – определяющий фактор надёжности работы механического оборудования. Для определения причин их повреждения необходимо соблюдать последовательность осмотра, определять возможность использования при различных видах износа. Зубчатое колесо необходимо заменять в случае обнаружения классифицированного дефекта, характеристики которого выходят за пределы установленных значений.

Зубчатые передачи широко используют в механическом оборудовании для преобразования параметров вращательного движения. Срок их службы определяет показатели безотказности работы механизма и является одним из критических звеньев дерева отказов. Отказы механического оборудования из-за износа или разрушения зубчатых колес приводят к наиболее длительным простоям и требуют больших затрат для восстановления работоспособности. Предупредить аварийное разрушение зубьев и увеличить срок службы передачи позволяют своевременные ремонтные мероприятия, обоснованные результатами визуального износа.

Предупредить аварийное разрушение зубьев и увеличить срок службы передачи позволяют своевременные ремонтные мероприятия, обоснованные результатами визуального износа.

В процессе эксплуатации невозможно контролировать физические процессы, происходящие в зоне контакта зубчатого зацепления. В тоже время вид износа, характер разрушения и распределение действующих сил позволяют получить информацию о параметрах их эксплуатации и характере старения.

В научной литературе и стандартах различного уровня описаны виды повреждений зубчатых передач и требования, обеспечивающие длительную работу зубчатого зацепления. Известная классификация повреждений зубчатых передач не является единой, а при определении причин и характера разрушения используют различную терминологию. Опыт решения практических задач определения причин повреждений и разрушений требует разработки классификации повреждений зубчатых передач на единой методической основе.

Классификация повреждений зубчатых передач с целью определения причин разрушения или износа и предупреждения их развития на стадии эксплуатации должна учитывать следующие варианты соотношения сроков службы самих передач и узлов, в которые они входят:

- Срок службы зубчатой передачи превышает сроки службы опорных подшипников и вала, что наиболее приемлемо для длительной эксплуатации. При этом о существовании зубчатой передачи “забывают” и поломка происходит неожиданно, через значительный промежуток времени (5-15 лет с начала эксплуатации).

- Срок службы зубчатой передачи соизмерим со сроком службы опорных подшипников и вала, что приводит к увеличению объёма ремонтных работ и снижению наработки на отказ. Этот вариант требует постоянного контроля за состоянием зубчатых передач, для исключения внезапных отказов и предупредительной замены зубчатых колес.

- Срок службы зубчатой передачи меньше срока службы опорных подшипников и вала, что требует изменения качества изготовления, монтажа или условий эксплуатации.

Если причины ускоренного износа не установлены и принятые меры не эффективны, тогда ежеквартальные замены становятся постоянными.

Если причины ускоренного износа не установлены и принятые меры не эффективны, тогда ежеквартальные замены становятся постоянными.

Определение причины повреждения позволяет разработать рациональные методы воздействия на зубчатые передачи для повышения их долговечности. В практике работы ремонтных служб промышленных предприятий основным методом оценки степени работоспособности и состояния зубчатых передач является визуальный осмотр. Вибрационный контроль в данном случае является индикаторным методом, позволяющим зафиксировать отклонения в работе зубчатого зацепления. Более эффективно оценивать степень повреждения и обосновывать необходимость замены зубчатых колес путем непосредственного осмотра зубьев (рисунок 1). При этом большее внимание уделяют характеру повреждений и расположению пятна контакта на рабочих поверхностях зубьев.

Рисунок 1 – Общий вид мультипликатора, подготовленного к визуальному осмотру

На работоспособность зубчатых передач влияют как внешние факторы, определяющие передаваемые крутящие моменты и характер вращения зубчатых колес, так и внутренние, зависящие от технического состояния механизма. Взаимодействие внешних и внутренних факторов создает многообразие возможных повреждений зубчатых передач. Несмотря на неизменность в процессе эксплуатации передаточного отношения зубчатой передачи, данные факторы изменяются, приводя к преобладанию определенного вида износа или повреждения. При определении причин повреждения необходимо рассматривать зубчатое колесо как деталь, имеющую посадочную поверхность, несущие элементы и контактную взаимодействующую поверхность. Необходимо соблюдать следующую последовательность осмотра: посадочная поверхность, торцевая и рабочая поверхность зубьев, осмотр противоположной стороны зубчатого колеса.

На работоспособность зубчатого зацепления влияют такие внешние факторы:

- Значение прилагаемой силовой нагрузки определяет следующий характер повреждений на рабочей поверхности:

Промежуточными проявлениями действующих сил являются: отслаивание частиц металла с рабочей поверхности зубьев; наклёп из-за сильных ударов при наличии зазора в зацеплении.

- Характер прилагаемой силовой нагрузки связан с постоянством или непостоянством частоты вращения, изменением направления вращения, значением динамической составляющей. Динамические удары часто приводят к изломам зубьев (рисунок 5). При увеличении частоты вращения увеличиваются требования к точности изготовления и установки зубчатых передач, в противном случае – увеличивается износ зубьев. В нереверсивных передачах в обязательном порядке следует осматривать обратную (нерабочую) поверхность зуба. На ней могут проявляться ошибки изготовления или монтажа. Например, из-за малого бокового зазора на обратной поверхности зуба могут появиться следы контакта (рисунок 6).

Рисунок 5 – Излом зубьев из-за воздействия динамических ударов

Рисунок 6 – Пятно контакта на нерабочей поверхности зуба колеса

- Наличие абразивных частиц или веществ вызывающих коррозию приводит к абразивному износу, коррозии поверхности зубьев, способствует возникновению газовой или жидкостной эрозии. Основная причина коррозии — наличие воды в смазочном материале – проявляется в виде равномерного (рисунок 7а) или неравномерного слоя (рисунок 7б) ржавчины на поверхности зубьев. Степень коррозии может быть различной. Её легко оценивать визуально.

Рисунок 7 – Следы коррозии на поверхности зубьев: а) равномерный слой; б) неравномерный слой Первоначальное проявление абразивного износа – появление царапин или рисок на рабочей поверхности в направлении движения абразивного материала (рисунок 8). В данном случае поверхность рабочего колеса шестерённого маслонасоса, повреждена продуктами износа, присутствующими в смазочном материале. Развитию абразивного износа способствует использование пластичной или загрязнённой смазки, являющейся аккумулятором абразивных частиц.

В дальнейшем у изношенных передач повышаются зазоры в зацеплении, усиливаются шум, вибрация и динамические перегрузки; искажается форма зуба; уменьшаются размеры поперечного сечения и прочность зуба. Основные меры предупреждения — защита от загрязнения, применение магнитных фильтров и повышение качества фильтрации масла. Несвоевременно обнаруженный абразивный износ ликвидируют заменой колеса (рисунок 9).

В дальнейшем у изношенных передач повышаются зазоры в зацеплении, усиливаются шум, вибрация и динамические перегрузки; искажается форма зуба; уменьшаются размеры поперечного сечения и прочность зуба. Основные меры предупреждения — защита от загрязнения, применение магнитных фильтров и повышение качества фильтрации масла. Несвоевременно обнаруженный абразивный износ ликвидируют заменой колеса (рисунок 9).Рисунок 8 – Начальная стадия абразивного износа колеса шестерённого насоса – появление рисок на рабочей поверхности зубьев

исунок 9 – Предельная стадия абразивного износа кремальерной шестерни

На работоспособность зубчатого зацепления влияют такие внутренние факторы

:- Неподвижность посадочных поверхностей зубчатого колеса и вала удовлетворяет проектным требованиям в том случае, если сопрягаемые детали неподвижны при приложении нагрузки (рисунок 10а). Появление малых перемещений сопрягаемых деталей приводит к фреттинг-коррозии, проявляющейся в виде темных пятен на посадочной поверхности детали (рисунок 10б).

Рисунок 10 – Состояние посадочных поверхностей зубчатого колеса и вала: а) неподвижная посадка; б) малые перемещения сопрягаемых деталей В дальнейшем появляются следы взаимного перемещения сопрягаемых поверхностей в виде блестящих полированных участков поверхности. Это увеличивает скорость развития процессов износа, создавая предпосылки для возникновения ударов на последней стадии развития повреждения. При раскрытии стыка сопрягаемых деталей жёсткость соединения уменьшается, возникают динамические удары, приводящие к наклепу и разрушению.

- Характер взаимодействия контактирующих поверхностей определяется видом трения на контактирующих поверхностях.

Если преобладает жидкостное трение, обеспечивающее минимальный коэффициент трения, и происходит полное разделение контактирующих поверхностей слоем масла, то состояние оценивают как хорошее. В этом случае преобладающим является окислительный износ (рисунок 11). Возникновение граничного трения приводит к контакту двух деталей, проявляясь в полировании рабочей поверхности зубчатых передач (рисунок 12). Наиболее часто граничное трение проявляется на начальной стадии приработки новых зубчатых колёс.

Если преобладает жидкостное трение, обеспечивающее минимальный коэффициент трения, и происходит полное разделение контактирующих поверхностей слоем масла, то состояние оценивают как хорошее. В этом случае преобладающим является окислительный износ (рисунок 11). Возникновение граничного трения приводит к контакту двух деталей, проявляясь в полировании рабочей поверхности зубчатых передач (рисунок 12). Наиболее часто граничное трение проявляется на начальной стадии приработки новых зубчатых колёс.Рисунок 11 – Окислительный износ поверхности зубчатой передачи при жидкостном трении

Рисунок 12 – Полированная поверхность зуба – признак граничного трения

Отсутствие смазки между контактирующими поверхностями приводит к повышению температуры, разрушению поверхностных твёрдых плёнок окислов и возникновению адгезионных связей между контактирующими зубьями. Силы на площадках контактов должны быть достаточными для разрушения твёрдых плёнок окислов. Для тяжелонагруженных высокоскоростных зубчатых передач наиболее характерное проявление – вырывы металла на вершинах зубьев (рисунок 13).

Рисунок 13 – Вырывы металла на вершинах зубьев – схватывание поверхности при отсутствии разделительной масляной пленки

Для их предотвращения рекомендуют обеспечить постоянное смазывание контактирующих поверхностей, в том числе, путем правильного выбора смазочного материала. Такие повреждения нарушают характер зацепления зубьев, увеличивают скорость износа и создают концентраторы напряжений на поверхности зубьев, способствующие развитию усталостных трещин и сколов.

- Взаимное расположение деталей оценивают по пятну контакта, характеристики которого обычно приведены в правилах технической эксплуатации, учебниках и пособиях. Необходимо отметить, что повлиять на расположение пятна контакта в редукторе (при нерегулируемых валах) невозможно. Пятно контакта является одним из критериев качества изготовления и сборки зубчатой передачи. Правильное, равномерно расположенное по высоте и длине зуба расположение пятна контакта показано на рисунке 14.

Непараллельное расположение осей зацепления при уменьшенном расстоянии между осями зубчатых колёс происходит из-за износа посадочных мест подшипников валов зубчатых передач и приводит к сокращению пятна контакта до недопустимых размеров (рисунок 15). Несоосность валов можно зафиксировать по характеру износа элементов зубчатой муфты (рисунок 16).

Непараллельное расположение осей зацепления при уменьшенном расстоянии между осями зубчатых колёс происходит из-за износа посадочных мест подшипников валов зубчатых передач и приводит к сокращению пятна контакта до недопустимых размеров (рисунок 15). Несоосность валов можно зафиксировать по характеру износа элементов зубчатой муфты (рисунок 16).Рисунок 14 – Равномерное расположение пятна контакта по длине и высоте зуба

Рисунок 15 – Сокращение пятна контакта из-за непараллельного расположение осей зацепления при уменьшенном расстоянии между осями зубчатых колес Рисунок 16 – Неравномерный износ зубьев зубчатой муфты при несоосности валов

Отклонения в расположении валов и зубчатых колес приводит к нарушению равномерности воздействия прилагаемых сил. Она может проявляться в неравномерном распределении сил по длине зуба (рисунок 17) и равномерном по окружности зубчатого колеса. Неравномерное распределение сил по окружности зубчатого колеса возможно из-за его эксцентричного расположения. Отклонения могут быть настолько велики, что приведут к нарушению контакта зубчатого зацепления (рисунок 18). Неравномерность распределения сил приводит к образованию локальных сколов зубьев в ограниченном секторе (рисунок 5).

Рисунок 17 – Неравномерное распределение действующих сил по длине зуба и равномерное распределение по окружности зубчатого колеса Рисунок 18 – Повреждения конического колеса при выходе зубьев из зацепления

- Накопление усталостных повреждений проявляется в зарождении, развитии и реализации трещин. Приводит к разрушению зубьев (рисунок 19).

Рисунок 19 – Локальные разрушения зубьев из-за реализации усталостных трещин

Часто зубчатые зацепления испытывают комбинированное воздействие нескольких факторов, один из которых становится доминирующим. Например, вид рабочей поверхности зубчатой передачи редуктора бесцентрового токарного станка (рисунок 20) позволил установить следующее:

Например, вид рабочей поверхности зубчатой передачи редуктора бесцентрового токарного станка (рисунок 20) позволил установить следующее:

- в масле, применяемом для смазки, присутствует вода, используемая в качестве охлаждающей жидкости при резании, о чём свидетельствуют следы коррозии;

- напряжения, возникающие на площадках контакта при трении качения, превышают предел выносливости. Этому способствует снижение несущей способности масляной пленки из-за наличия воды в масле. В результате на рабочей поверхности зубьев возникло осповидное выкрашивание;

- напряжения, возникающие на площадках контакта, не превышают предел текучести, о чем свидетельствует отсутствие следов пластической деформации;

- при работе зубчатой передачи возникало трение скольжения из-за возможности относительного смещения контактирующих поверхностей в процессе взаимодействия, на что указывает полированная поверхность;

- при изготовлении зубчатой передачи были отклонения в технологии изготовления, из-за чего появились волнистые линии на рабочей поверхности.

Рисунок 20 – Общий вид рабочей поверхности зубчатой передачи редуктора бесцентрового токарного станка

Результаты анализа влияния на работоспособность зубчатого зацепления внутренних и внешних факторов позволяют следующим образом классифицировать пределы использования зубчатых передач при различных видах износа.

Зубчатое колесо необходимо заменить:

- при изломе зуба, наличии трещин возле основания зуба, пластической деформации материала зуба;

- при осповидном выкрашивании с повреждением рабочей поверхности зубьев более чем на 20% и глубине ямок выкрашивания более 5% толщины зуба;

- при абразивном износе зуба на 10-20% от его толщины;

- при наклёпе, задирах на рабочей поверхности зуба и повреждении более 20% площади рабочей поверхности;

- при наличии цветов побежалости на рабочей поверхности зубьев;

- при размере пятна контакта менее 25-60% по высоте и 30-80% по ширине зуба.

Предложенная классификация повреждений позволяет последовательно исследовать отклонения в работе зубчатых передач и принимать своевременные решения по увеличению срока службы зубчатых передач.

5 1 голос

Рейтинг статьи

3 типа зубчатых передач

Монтаж:

Существует два способа установки зубчатой передачи в систему — на лапах или на валу. Как и расположение вала, монтаж определяется пространственными и конструктивными ограничениями в системе. Лапы редукторы установлены на фундамент или опорную плиту с помощью болтовых отверстий в их ногах. Это может показаться простым, но для этого требуется, чтобы фундамент был достаточно жестким, чтобы выдерживать привод и крутящий момент, проходящий через него.Эти приводы чувствительны к «мягкой опоре», состоянию, которое возникает, когда опоры не выровнены относительно друг друга, что вызывает смещения между валами. Приводы, монтируемые на лапах, также должны быть на фундаменте, который хорошо связан с фундаментом двигателя и приводимого оборудования. Это предотвращает перемещение оборудования независимо друг от друга, что также вызывает смещение и вибрацию.