Устройство коленвала | AUTO-GL.ru

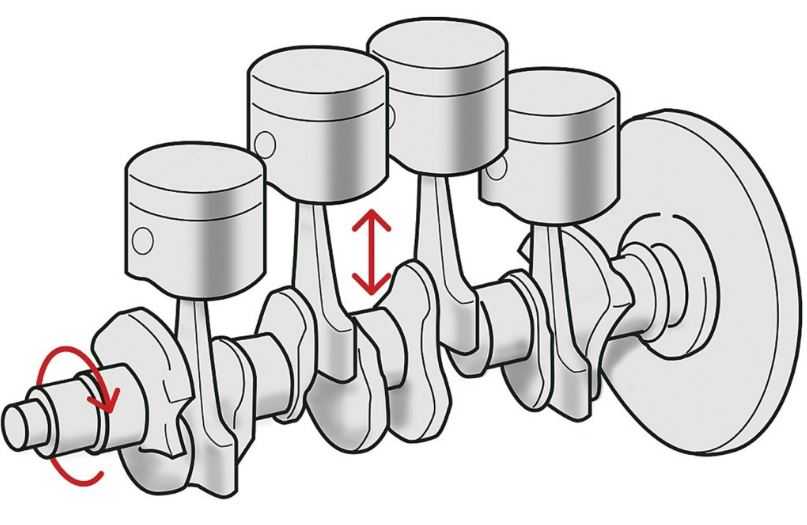

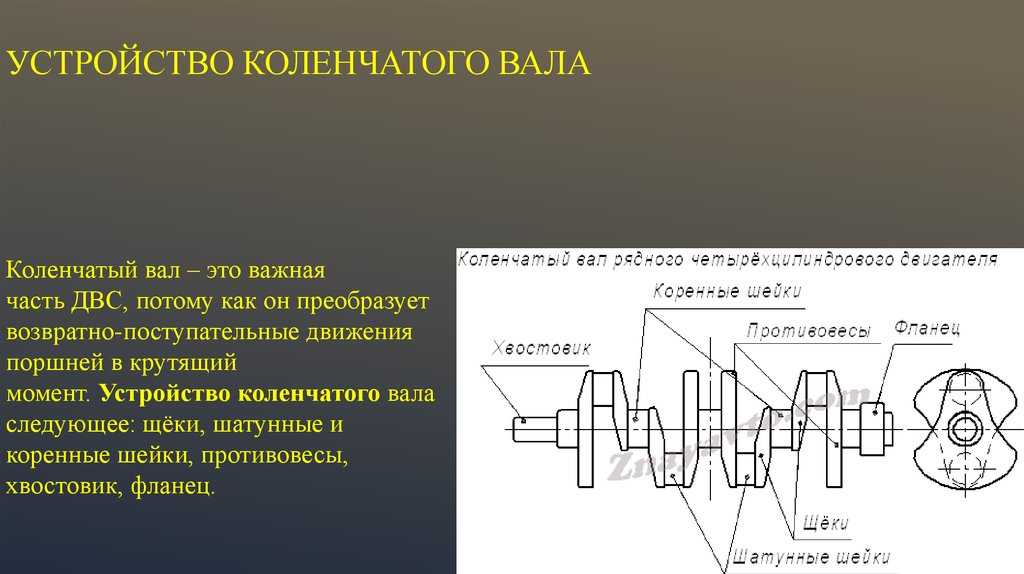

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

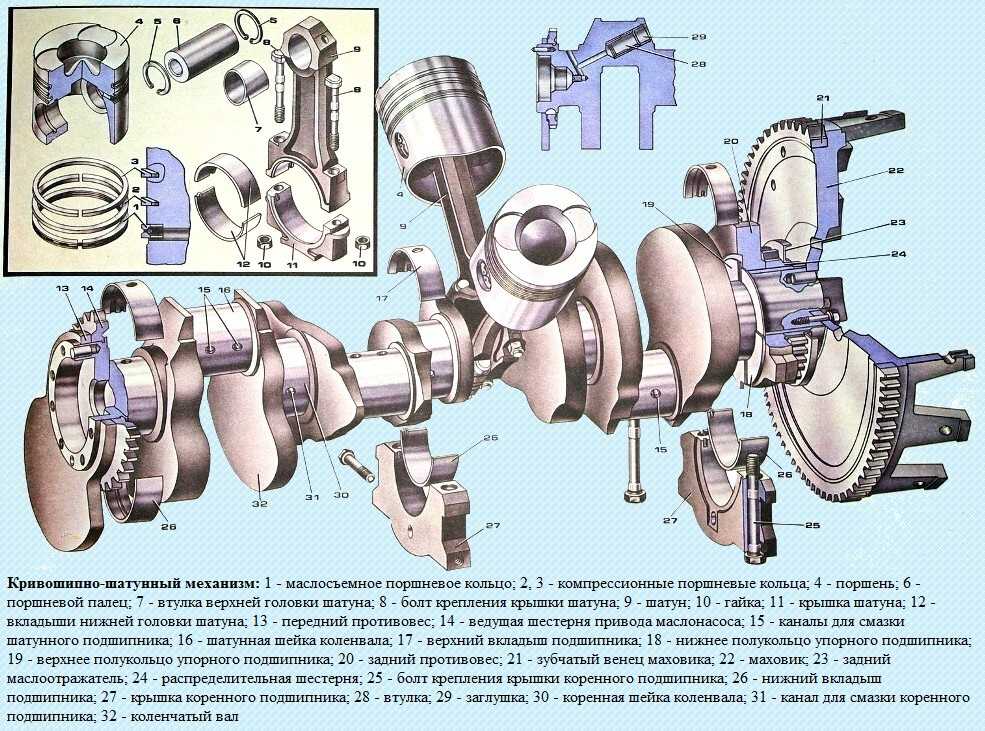

Кривошипно-шатунный механизм

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Изготовление коленвала из стали на токарно-фрейзерном станке

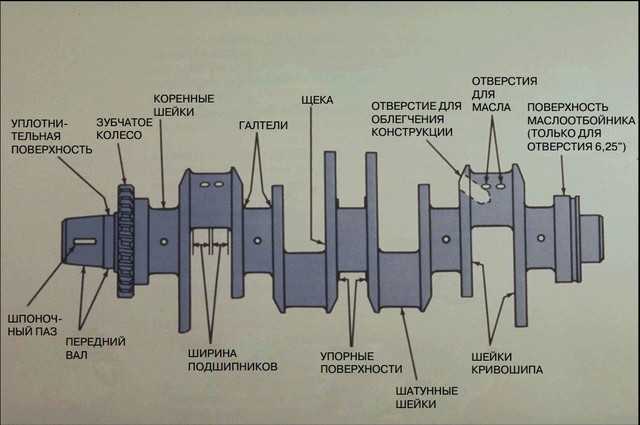

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

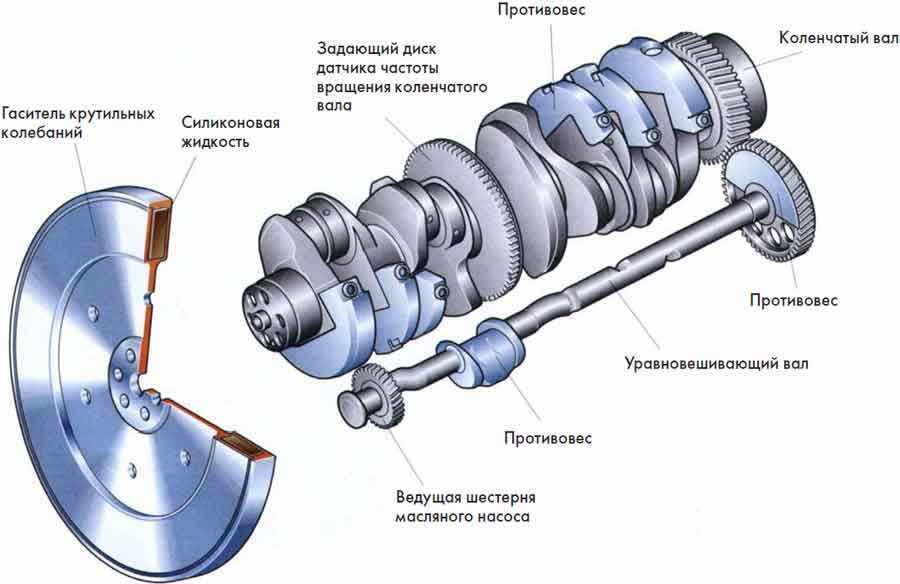

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

Кривошипно-шатунный механизм с дополнительным блоком балансиров

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Кривошипно-шатунный механизм рядного четырехцилиндрового двигателя со стандартными шейками и балансирамиКоленчатый вал двигателя V6 c раздвоенной смежной шатунной шейкой

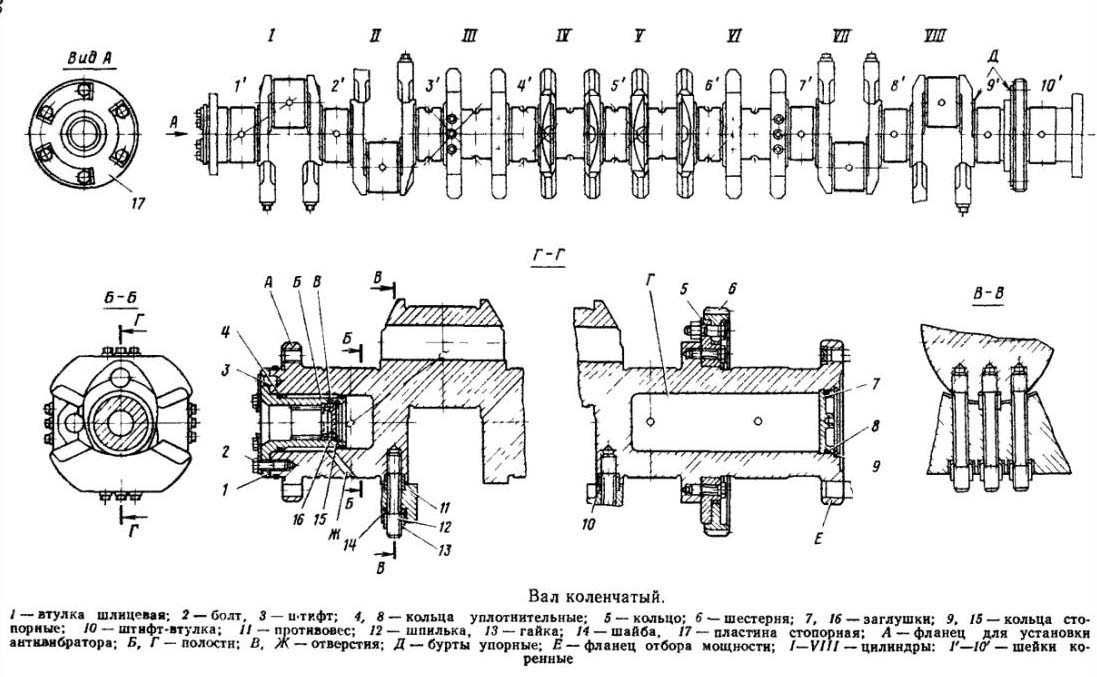

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Устройство коленвала

Содержание статьи

- Неисправности коленчатых валов

- Ремонт коленвала

- Замена коленвала

- Последовательность работ по замене коленчатого вала

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Сальник коленвала требующий замены

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке.

Проточка постели коленчатого валаШлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Замер осевых смещений коленвала с помощью щупаКомплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого валаИндикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

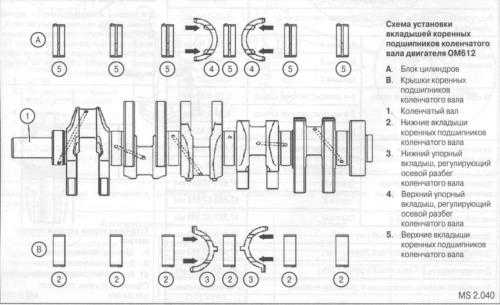

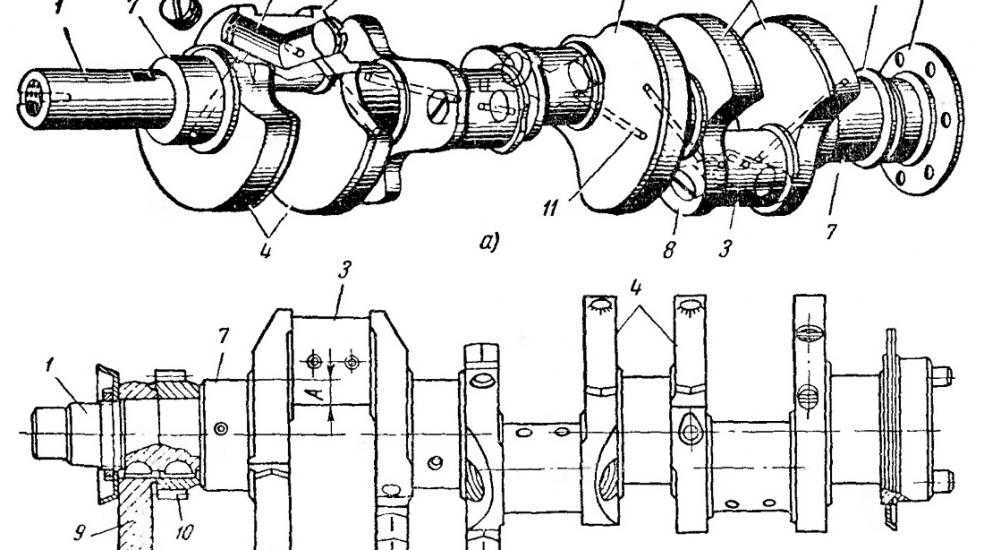

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

Последовательность работ по замене коленчатого вала

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

Схема проверки установочного штифта 1-колесо положения коленвала, 2-болты крепежа,3- установочный штифт а = 2,5…3,0 мм

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.

Коленчатый вал это перегнутый много раз стержень и всунутый в блок

Двигатель

11. 06.2020

06.2020

0 7 797 3 minutes read

Первая деталь, которую я научился узнавать, учась в автошколе, был коленчатый вал.

Вот и мы сегодня поговорим о назначении и конструктивных особенностях коленчатого вала, а также о материалах из которых его делают.

Оглавление

- 1 Коленчатый вал. Назначение

- 2 Коленчатый вал это конструкция, короче много раз изогнутая железяка

- 2.1 Основные элементы КВ

- 2.2 Материалы для изготовления

- 2.3 Конструктивные особенности

Коленчатый вал. Назначение

Коленчатый вал это, одна из важных деталей двигателя. Он преобразует поступательное движение поршня во вращательное, которое через трансмиссию передается к колесам.

Несмотря на относительную сложность устройства, его принцип работы достаточно простой. В камере сгорания сжигается топливо и выделяются газы, которые толкают поршни, и придают им поступательное движение.

Поршни через шатуны отдают механическую энергию на шейку коленвала, в результате поступательное движение преобразуется во вращательное.

Как только вал поворачивается на 180˚, шатун начинает двигаться в обратном направлении, возвращая поршень в исходную позицию ‒ цикл повторяется.

Коленчатый вал это конструкция, короче много раз изогнутая железяка

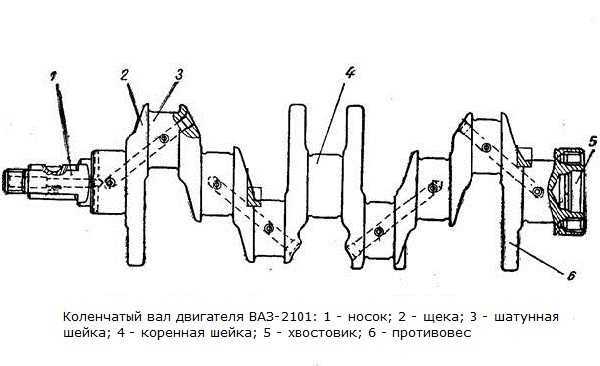

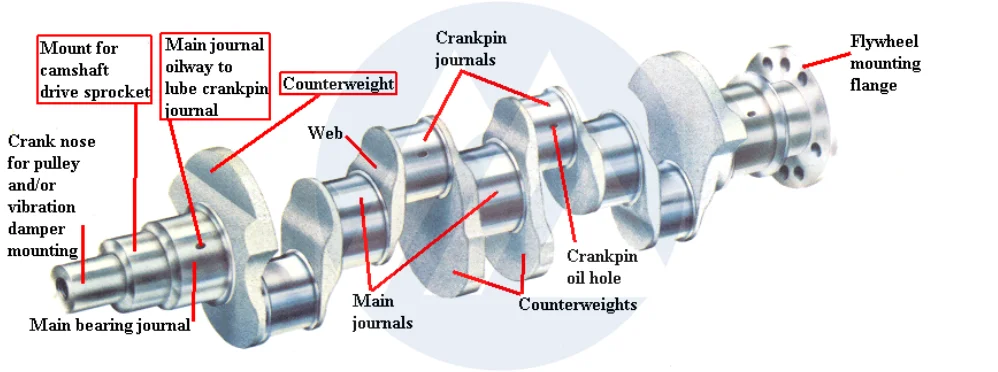

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

Основные элементы КВ

К основным элементам относятся:

- Коренная шейка – это главная часть узла, которая находится на коренных подшипниках (вкладышах), расположенных в картере;

- Шатунная шейка – соединяет коленчатый вал с шатунами.

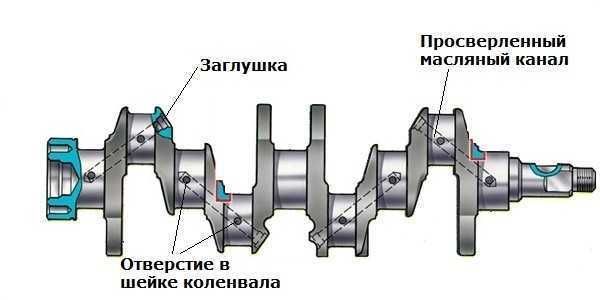

Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны; - Щеки коленвала – соединяют коренные и шатунные шейки;

- Противовесы – уравновешивают вес поршней и шатунов;

- Передняя, фронтальная часть или носок – элемент механизма, оснащенный зубчатым колесом (шкивом) и шестерней, а в отдельных случаях еще и гасителем колебаний. Он контролирует мощность привода газораспределительного механизма (ГРМ) и других устройств;

- Задняя часть (хвостовик) – элемент механизма, соединенный с маховиком с помощью маслоотражающего гребня и маслосгонной резьбы, выполняет отбор мощности.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками. Они не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Свободное вращение коленчатого вала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем.

Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Важный момент ‒ расположение волокон материалов в заготовке. Чтобы они не перерезались в процессе обработки, применяют гибочные ручьи. Когда заготовка изготовлена, её еще раз обрабатывают высокой температурой и освобождают от окалины.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супер дорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Конструктивные особенности

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы.

Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Многие автомобилисты считают, что по маркировке коленчатого вала можно узнать о его характеристиках.

Это заблуждение – маркировка лишь номер в каталоге производителя, который используют для подбора запчасти. К свойствам изделия она не имеет отношения.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

И до скорой встречи.

Статьи по теме

Коленчатый вал Miller — Продукция | Komatsu NTC Ltd.

Тел. +1-248-560-1200 Факс +1-248-560-0215

http://www.ntcamerica.com

Мексика

KOMATSU INDUSTRIES MEXICO S.A. DE C.V.

Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

Municipio Rincon de Romos #102-A PIVA C. P. 20358, Сан-Франциско-де-лос-Ромо, Ags, ESTADOS UNIDOS MEXICANOS

P. 20358, Сан-Франциско-де-лос-Ромо, Ags, ESTADOS UNIDOS MEXICANOS

Тел.: +52-449-9739-700

Германия

KOMATSU GERMANY GMBH (Machine Tool Group, Industrial Division)

Продажа, техническое и послепродажное обслуживание услуги для станков и промышленного оборудования

Администрация: Forststraße 29, 40597 Дюссельдорф, Германия

Тел.: +49-211-7109-710

Китай

Komatsu (Dalian) Machine Tool Corp.

Производство и продажа станков с ЧПУ общего назначения, передаточных машин и деталей

No.11Ruanjianyuan Road Ganjingzi District, Dalian, P.R.China

Тел. /www.ync-china.com

Китай

Офис в Чанчжоу

Производство и продажа станков с ЧПУ общего назначения, передаточных машин и запчастей

Room938B, No.167 Linhe West Road, Tianhe District Guangzhou, P.R.China

Тел.: +86-020-38888570

Китай

Офис в Гуанчжоу

Производство и продажа станков с ЧПУ общего назначения, трансферных машин и запчастей

No. 398 Huanghe West Road, Xinbei District, Changzhou, P.R.China

398 Huanghe West Road, Xinbei District, Changzhou, P.R.China

Тел.

Китай

NST/NTC SHANGHAI TRADING CO., Ltd

Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

2F, Building E, Chamtime Plaza No.6 Lane 2889 Jinke Road, Pudong New Район, Шанхай, Китай

Тел.: +86-21-6841-4567 Факс: +86-21-6841-0386

Китай

NST/NTC SHANGHAI TRADING CO., Ltd. Офис Гуанчжоу

Продажа, техническое и послепродажное обслуживание станков и промышленное оборудование

Комната № 938, Международный офис Уэйна, № 167 Linhe(W) Road Tianhe District, Гуанчжоу 510620, Китай

Тел.: +86-20-3855-1680 Факс: +86-20-3888-8572

Индия

Komatsu India Pvt. Ltd, (подразделение NTC)

Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

Участок № A-64, блок H, Мидк Пимпри, Пуна -411 018, Махараштра, Индия

Тел.: +91-20-6718-1800 Факс: +91-20-2748-0588

Бывшая компания: NIPPEI TOYAMA INDIA PRIVATE LIMITED

Индия

Офис в Бангалоре

Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

Pride Quadra, 1st Floor, No. 30, Bellari Road, Habbal, Bangalore- 560 024, Карнатака, Индия

30, Bellari Road, Habbal, Bangalore- 560 024, Карнатака, Индия

Тел.: +91-80-2355-6021 Факс: +91-80-2355-6020

Индия

Офис в Ченнаи

Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

Участок № А-1, Индустриальный парк Сипкот, Центр роста, Орагадам-631 604, Тамил Наду, Индия

Тел. + 91-44-2715-5000 Факс +91-44-2715-5085

Индия

Офис в Ахмадабаде

Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

Обзор доходов №-280/P1, старый Осмотр №599/П2 Цех № Ф-15 по Ф-18, 1 этаж,

Vinayak Hub, Becharaji Village, District Mehsana, Gujarat – 384 210

Тел.: +91-95-1200-6771

Индия

Офис в Дели

Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

Unit 517~519, 5-й этаж, Vipul Centre, Sohna Road, Gurgaon-122 004, Харьяна, Индия

Тел.: +91-124-419-6900 Факс: +91-124-419-6910

Таиланд

NIPPEI TOYAMA ( ТАИЛАНД) КО.

, ЛТД.

, ЛТД.Продажа, техническое и послепродажное обслуживание станков и промышленного оборудования

28/9 Moo 3, Bangna-Trad Road Km.23, Bangsaothong, Bangsaothong, Samutprakarn, THAILAND 10570

Bangsaothong, Samutprakarn, THAILAND 10570

Tel +66-2-740-1150 Fax +66-2-7240-11550

Индонезия

PT. Komatsu Marketing and Support Indonesia (Industrial Machinery Division, NTC Business)

Техническое и послепродажное обслуживание станков и промышленного оборудования

JL.Irian IV,Blok JJ-4-1, Kawasan Industri MM2100 Cibitung,Bekasi,Jawa Barat 17520 Индонезия

Тел. + 62-21-460-4290 Факс +62-21-4605934

Балансировочная машина: DD200

Балансировочная машина

Тип измерения

DD200 и DD300

DD200/DD300 был разработан для устранения дисбаланса, возникающего в конце производственной линии коленчатого вала, что является обычным явлением при использовании традиционного оборудования для измерения динамической балансировки.

Нестандартно мыслив здесь, в NTC, мы разработали новый инновационный подход к линии обработки коленчатых валов. Эта новая машина измеряет балансировку коленчатых валов в начале линии с помощью нашего запатентованного программного обеспечения и конструкции . Эта новая машина революционизирует старый процесс, поскольку , а не , использует вес и вращение, чтобы найти начальную балансировку на линии производства коленчатых валов.

Этот новый DD200 измеряет, сначала сканируя противовесы коленчатого вала с помощью лазера, чтобы определить форму и размер. Затем он преобразует эти измерения и сравнивает их с 3D-чертежами и будущей окончательной балансировкой. На основе этой информации определяется положение центра. Посмотрите на расчетный график справа, чтобы увидеть сравнение между нашим DD200 и традиционным оборудованием для измерения баланса.

DD200 был выпущен в Японии в 2018 году и успешно привел к:

- Уменьшению веса коленчатого вала (приводит к снижению стоимости материалов и снижению веса автомобиля)

- Улучшенное качество балансировки

- Создано общее уменьшение величины коррекции , которая происходит с традиционным оборудованием для динамических измерений.

DD200 создает идеальную балансировку, и в результате потребность в корректирующих отверстиях и других вариантах балансировки веса значительно снижается.

DD200 создает идеальную балансировку, и в результате потребность в корректирующих отверстиях и других вариантах балансировки веса значительно снижается. - В результате вышеизложенного были доказаны случаи общего снижения массы коленчатых валов, поскольку больше не было необходимости иметь это дополнительное сырье для коленчатого вала для компенсации повторной балансировки.

- Было доказано, что очень хорошо работает с неравномерно сбалансированными коленчатыми валами , такими как L3, V6 и V8 , потому что для нахождения правильного баланса не требуется фактический вес или вращение. DD200 также может учитывать в своих расчетах вес, который будет добавлен к двигателю для корректировки баланса балансирными валами, внешними балансирами и т. д.

- Позволяет сэкономить от десятков тысяч до сотен тысяч долларов.

- Также ожидается, что снизит вибрацию и повысит эффективность использования топлива в будущем.

- Расчет снятия припуска для других вращающихся частей, не связанных с коленчатым валом. (Необязательно)

Самое приятное то, что он

может работать в любой уже существующей производственной линии и может работать в паре с любым обрабатывающим центром, даже если не с нашим обрабатывающим центром! Поэтому, пожалуйста, свяжитесь с NTC ниже, чтобы узнать больше!DD200 был разработан для устранения дисбаланса, возникающего в конце производственной линии коленчатого вала, что является обычным явлением при использовании традиционного оборудования для измерения динамической балансировки.

Нестандартно мыслив здесь, в NTC, мы разработали новый инновационный подход к линии обработки коленчатых валов. Эта новая машина измеряет баланс коленчатых валов в начале линии, используя наши Запатентованное программное обеспечение и дизайн . Эта новая машина революционизирует старый процесс, не используя вес и вращение, чтобы найти начальную балансировку на производственной линии коленчатого вала.

Этот новый DD200 измеряет, сначала сканируя противовесы коленчатого вала с помощью лазера, чтобы определить форму и размер. Затем он преобразует эти измерения и сравнивает их с 3D-чертежами и будущей окончательной балансировкой. На основе этой информации определяется положение центра. Посмотрите на расчетный график справа, чтобы увидеть сравнение между нашим DD200 и традиционным оборудованием для измерения баланса.

DD200 был выпущен в Японии в 2018 году и успешно привел к:

- Уменьшению веса коленчатого вала (приводит к снижению стоимости материалов и снижению веса автомобиля)

- Улучшенное качество балансировки

- Создано общее уменьшение величины коррекции , которая происходит с традиционным оборудованием для динамических измерений. DD200 создает идеальную балансировку, и в результате потребность в корректирующих отверстиях и других вариантах балансировки веса значительно снижается.

- В результате вышеизложенного были доказаны случаи общего снижения массы коленчатых валов, поскольку больше не было необходимости иметь это дополнительное сырье для коленчатого вала для компенсации повторной балансировки.

- Было доказано, что очень хорошо работает с неравномерно сбалансированными коленчатыми валами , такими как L3, V6 и V8 , потому что для нахождения правильного баланса не требуется фактический вес или вращение. DD200 также может учитывать в своих расчетах вес, который будет добавлен к двигателю для корректировки баланса балансирными валами, внешними балансирами и т. д.

- Позволяет сэкономить от десятков тысяч до сотен тысяч долларов.

- Также ожидается, что снизит вибрацию и повысит эффективность использования топлива в будущем.

- Расчет снятия припуска для других вращающихся частей, не связанных с коленчатым валом. (Необязательно)

Самое приятное то, что он

может работать в любой уже существующей производственной линии и может работать в паре с любым обрабатывающим центром, даже если не с нашим обрабатывающим центром! Поэтому, пожалуйста, свяжитесь с NTC ниже, чтобы узнать больше!Технические характеристики DD200 и DD300

Наряду с DD200 компания NTC создала DD300 для работы с более крупными коленчатыми валами.

Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

Это заблуждение – маркировка лишь номер в каталоге производителя, который используют для подбора запчасти. К свойствам изделия она не имеет отношения.

Это заблуждение – маркировка лишь номер в каталоге производителя, который используют для подбора запчасти. К свойствам изделия она не имеет отношения. DD200 создает идеальную балансировку, и в результате потребность в корректирующих отверстиях и других вариантах балансировки веса значительно снижается.

DD200 создает идеальную балансировку, и в результате потребность в корректирующих отверстиях и других вариантах балансировки веса значительно снижается.