устройство и классификация, какие бывают виды

Конструкция подшипника качения известна благодаря его способности обеспечивать свободное качение без повреждения, трения и износа при вращении. В современной механике ему нет аналогов, которые могли бы с большей эффективностью снижать трение и скольжение вращающихся частей.

- История возникновения и развития

- Классификация, виды и типы

- Устройство и составляющие подшипника

- Определение параметров по маркировке

- Класс точности изделия

- Применение подшипников

- Преимущества и недостатки конструкции

История возникновения и развития

Отсчёт истории начинается с 3500 года до нашей эры, во времена Древнего Египта, когда его жители использовали примитивные и очень эффективные на то время опорные подшипники без применения шариков. Ближе к нашему времени, в 700-м году до нашей эры, кельты достаточно активно стали применять изделия, аналогичные современным цилиндрическим подшипникам качения.

Следующая точка в истории это 330 год до нашей эры, когда инженер Древней Греции Диад создал осадную машину, основным отличием которой отмечается применение простых скользящих элементов.

В 1490 году Леонардо Да Винчи опубликовал первый чертёж подшипника качения в мире. Отмечается тот факт, что это изобретение произвело большое впечатление в кругу специалистов этого профиля. В 1794 году он был впервые запатентован. А в 1839 году американец Исаак Баббит изобрёл специальный металлический сплав, из которого в дальнейшем изготавливались шарики. В состав этого сплава входили медь, свинец, сурьма и олово.

Большим прорывом этой области считается 1853 год, когда Филлипп Мориц Фишер создал конструкцию педального велосипеда с применением специализированных роликовых подшипников в его механизмах. Последним значимым событием стало то, что в 1883 Фридрих Фишер создал машину, которая шлифовала шарики из закалённой стали.

Классификация, виды и типы

Подшипник представляет собой кинематический механизм, задача которого состоит в определении положения подвижных элементов частей конструкции и обеспечение их более эффективного вращения относительно друг друга. Он также обеспечивает опору вращающемуся валу механизма. Параллельно с этим выполняет функцию распределения радиальной и осевой нагрузки, передавая её на корпус всей машины. Благодаря этим свойствам вал фиксируется в нужном положении и одновременно вращается вокруг своей оси.

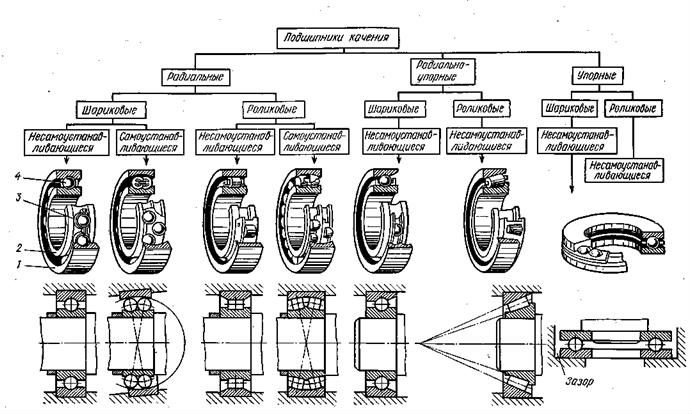

Классификация подшипников качения

- Шариковый. Главной особенностью выделяется основной подвижный элемент — шарики. Считается самым распространненым видом, наиболее активно используется в автомобилях, электродвигателях, бытовом инструменте.

Благодаря их сферической форме он может вращаться в разные стороны, предназначен на выдерживание радиальной и осевой нагрузки. Но из числа недостатков можно отметить малую площадь соприкосновения, поэтому в автомобиле их применяют в местах с низкой нагрузкой без воздействия ударов и вибраций. Использование шарикоподшипников для большой нагрузки влечёт за собой увеличение диаметра шариков, поэтому размер всего элемента увеличивается.

Благодаря их сферической форме он может вращаться в разные стороны, предназначен на выдерживание радиальной и осевой нагрузки. Но из числа недостатков можно отметить малую площадь соприкосновения, поэтому в автомобиле их применяют в местах с низкой нагрузкой без воздействия ударов и вибраций. Использование шарикоподшипников для большой нагрузки влечёт за собой увеличение диаметра шариков, поэтому размер всего элемента увеличивается. - Роликовый. Состоит из деталей, представленных в цилиндрической форме. Различные радиальные нагрузки, оказываемые на ролики, равномерно распределяются по широкому пятну соприкосновения. Из-за этого они считаются оптимальным вариантом для использования в тяжёлых условиях. Но из-за цилиндрической формы такой вид не в состоянии обеспечивать большие осевые нагрузки. В узлах с малым диаметром вала применяется роликовый тип и для установки в труднодоступные места.

- Конический. Устройство подшипника состоит из конусных роликов. Применяются они для удерживания высокой радиальной, осевой и ударной нагрузок.

Основным местом установки считается ступица колеса машины. Некоторые производители в одном подшипнике устанавливают два ряда конических роликов по зеркальной схеме.

Основным местом установки считается ступица колеса машины. Некоторые производители в одном подшипнике устанавливают два ряда конических роликов по зеркальной схеме.

Устройство и составляющие подшипника

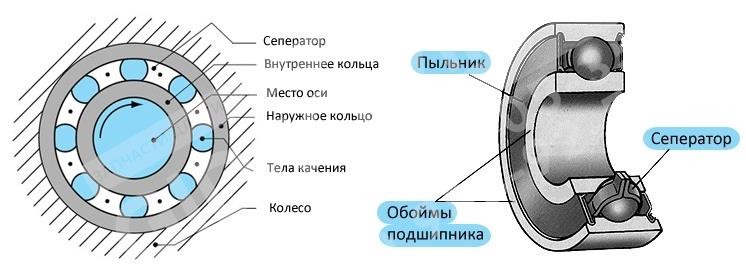

Какие бывают подшипники описано выше, но в большинстве своём их объединяет состав элементов, из которых они состоят.:

- Обойма. По геометрической форме представляет собой кольцо, внутренняя и наружная поверхность которого обработаны. Между этими обоймами движутся шарики. В современном автомобильном производстве внешняя обойма может встраиваться в ступицу и ремонт подшипника производится путём замены всего узла в сборе.

- Сепаратор. Обойма специальной формы, по окружности которой находятся отверстия диаметром с используемый шарик. Выполняет роль ограничителя движения шарика внутри обойм.

- Сальник. Применяется для замыкания открытой боковой поверхности подшипника, изготавливается из специальной резины.

Препятствует попаданию грязи в смазку подшипника. Наиболее подвержена износу та часть, которая продаётся по отдельности для проведения ремонта.

Препятствует попаданию грязи в смазку подшипника. Наиболее подвержена износу та часть, которая продаётся по отдельности для проведения ремонта.

Определение параметров по маркировке

Государственный стандарт определяет конструктивные параметры и характеристики устройства.

Корпус подшипника может быть с выемкой и без неё. В первом случае применяется на обработанных поверхностях при удерживании радиальной нагрузки. А без выемки устанавливаются в противоположном случае. Корпус бывает разной ширины, для определения типа используют следующие аббревиатуры:

- ШМ — Широкий неразъемный.

- УБ — Узкий неразъемный.

- РШ — Широкий разъёмный.

- РУ — Узкий разъёмный.

При изготовлении этих изделий производителем строго соблюдаются установленные законодательством стандарты. Поэтому производитель вместе со своим изделием предоставляет сопроводительную документацию о нём. Принятая маркировка на территории нашей страны состоит из следующих пунктов:

Принятая маркировка на территории нашей страны состоит из следующих пунктов:

- Основного обозначения.

- Дополнительных префиксов.

Например, маркировку: 6−18030ПР20П. Основные параметры заложены в шесть цифр. Первоначальная цифра 6 — это класс точности изготовления изделия. А ПР20П можно

- П — префикс степени шероховатости поверхности.

- Р2О — Тип используемой смазки подвижных частей.

- П — Показатель уровня шума.

Остальной цифровой индекс обозначает:

- Тип подшипника.

- Указатель серии наружного диаметра и ширины.

- Внутренний установочный диаметр.

- Конструктивная особенность конкретной модели.

Класс точности изделия

Этот параметр указывает в основном на сферу применения изделия. Например, в современных автоматизированных станках применяются только изделия с высшим классом точности. В остальных массово применяемых механизмах используются подшипники с более низким уровнем качества при изготовлении. Класс точности может быть следующим:

Например, в современных автоматизированных станках применяются только изделия с высшим классом точности. В остальных массово применяемых механизмах используются подшипники с более низким уровнем качества при изготовлении. Класс точности может быть следующим:

- Нормальный.

- Сверхвысокий, применяемый индекс — 2.

- Особо высокий — 4.

- Высокий — 5.

- Повышенный — 6.

- Пониженный — от 7 до 8.

Анализируя вышеприведённый пример, можно сделать вывод, что изделие относится к повышенной степени точности.

Применение подшипников

Основное назначение этих устройств — это снижение фактора трения между подвижными элементами механизма. Могут применяться в автомобильной и сельскохозяйственной промышленности и при изготовлении различного производственного и бытового оборудования.

Преимущества и недостатки конструкции

Преимуществами изделий с такой конструкцией прежде всего считается низкий коэффициент трения и малая чувствительность к смазывающим материалам, дешевизна изготовления

Из числа минусов отмечается слабая стойкость к ударным нагрузкам и невозможность эксплуатации в агрессивных средах и при очень высоких оборотах.

Подшипники качения.

Подшипники качения

Общие сведения

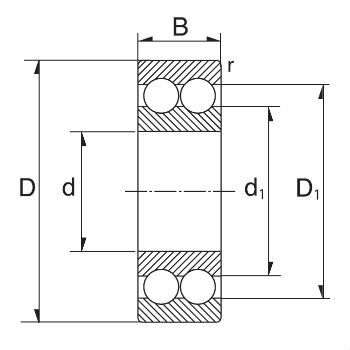

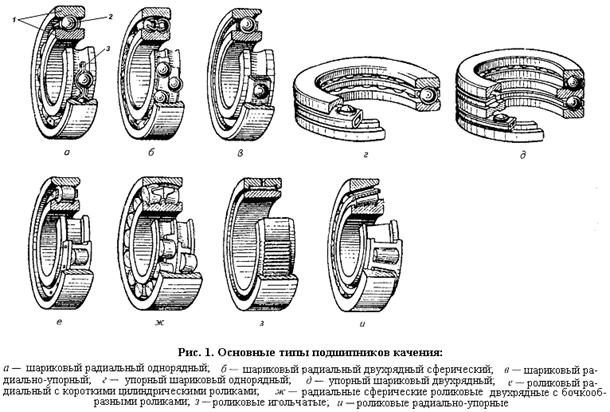

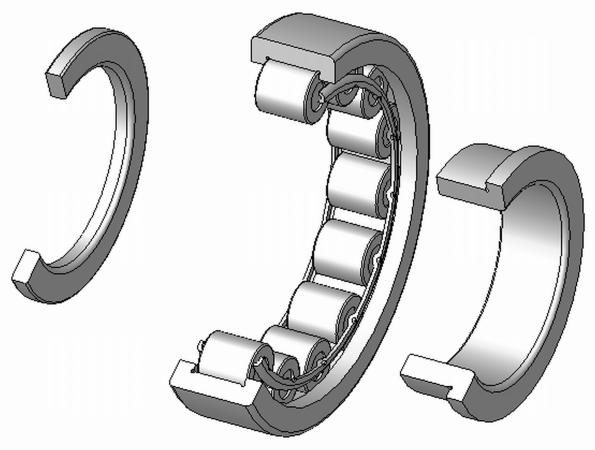

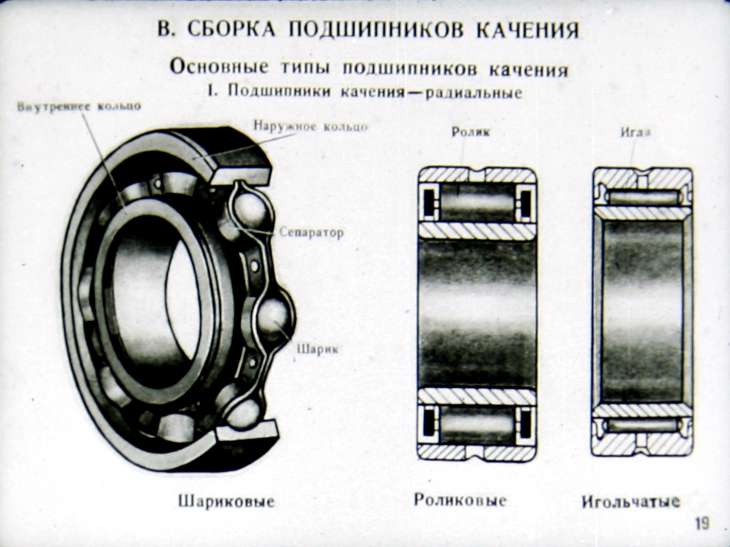

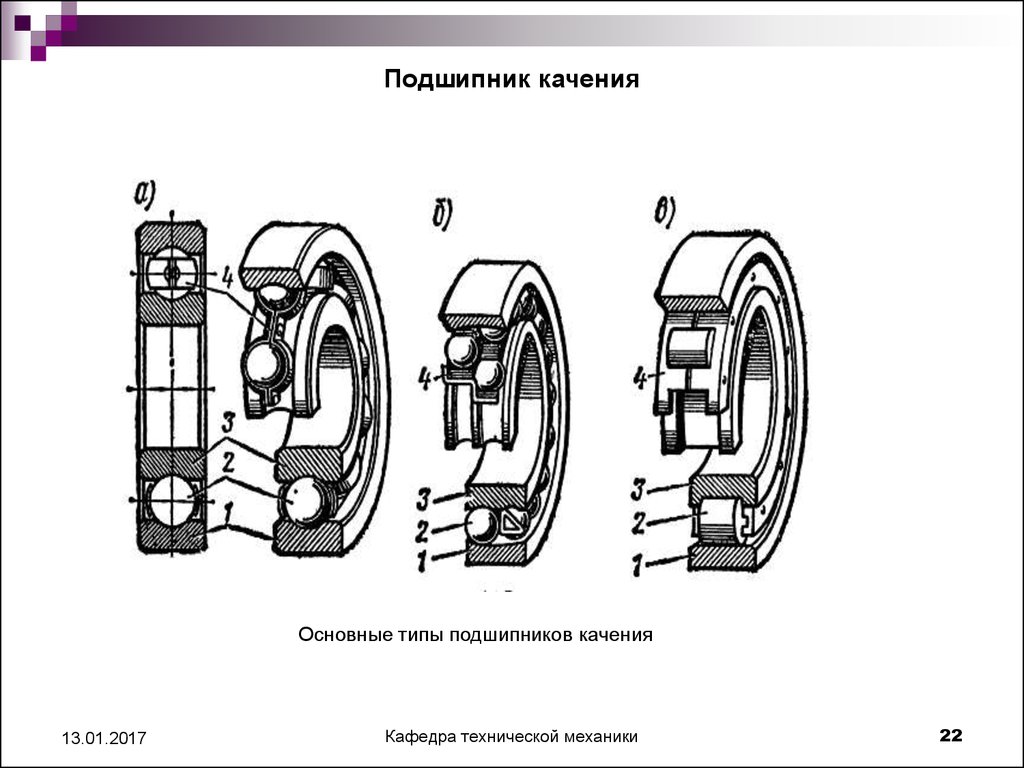

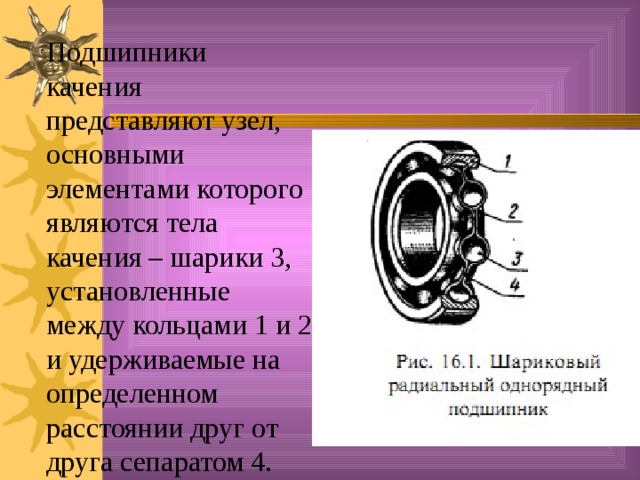

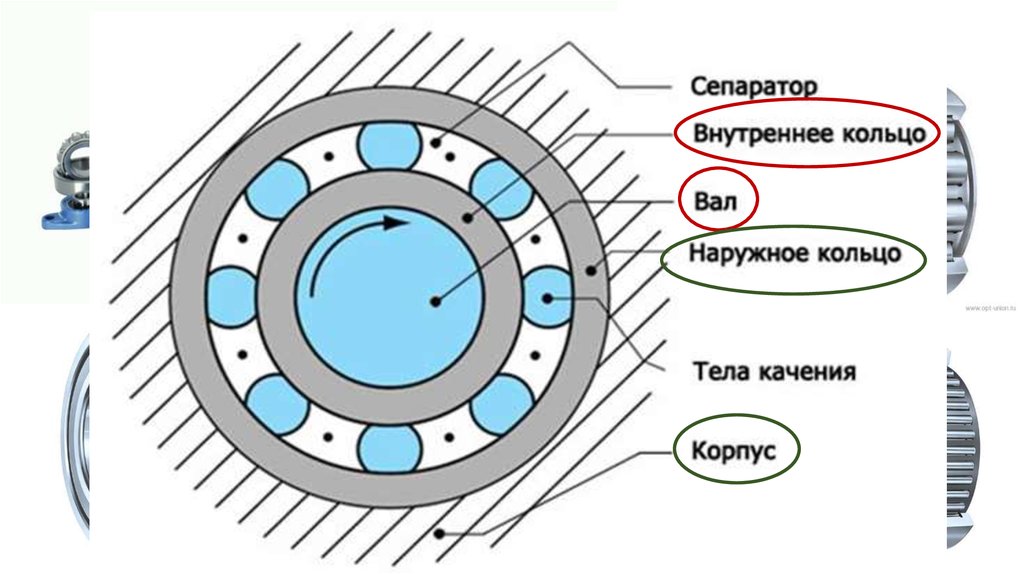

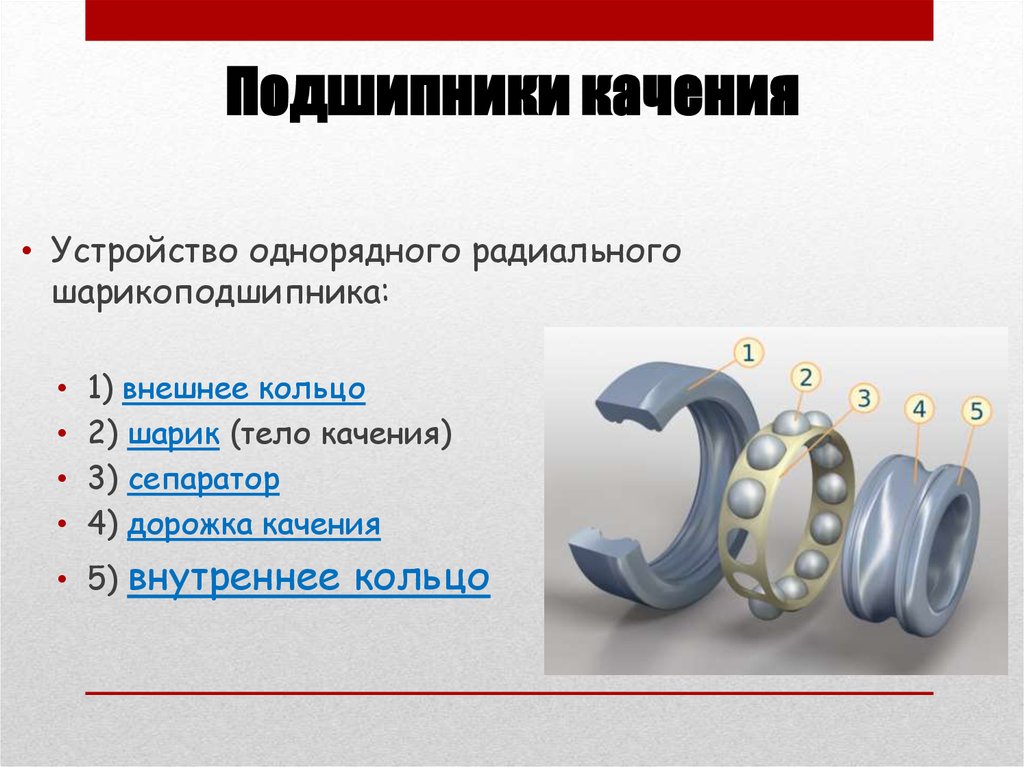

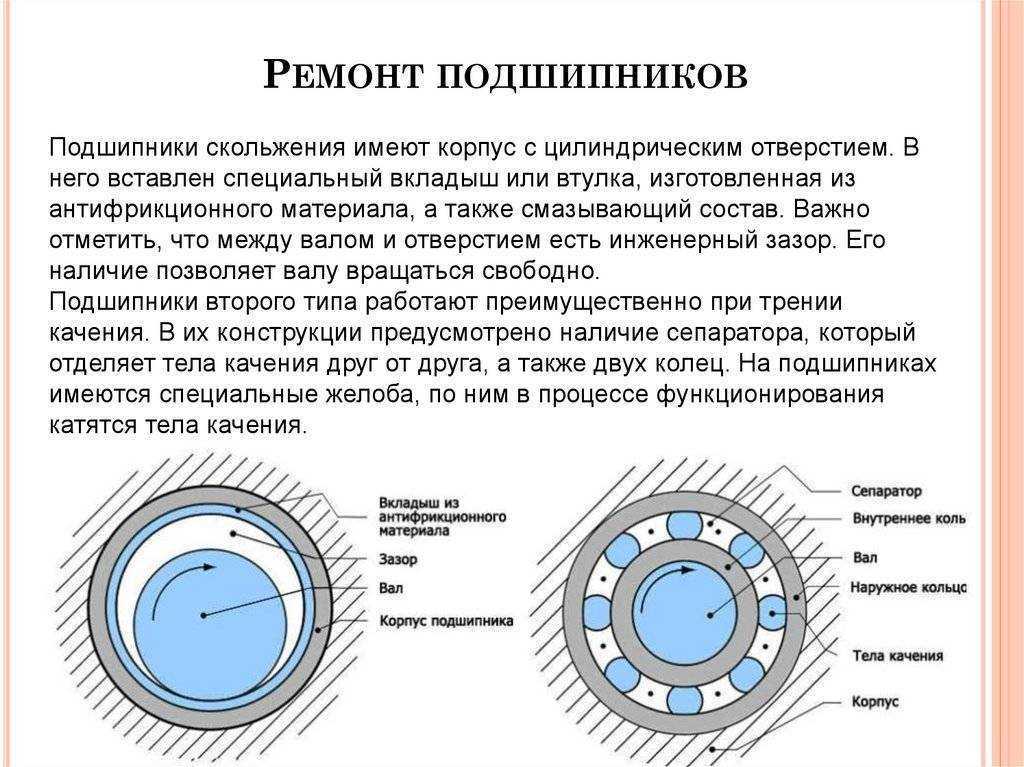

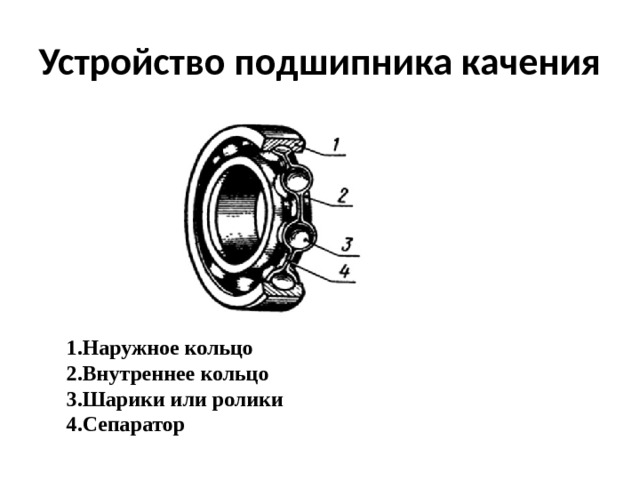

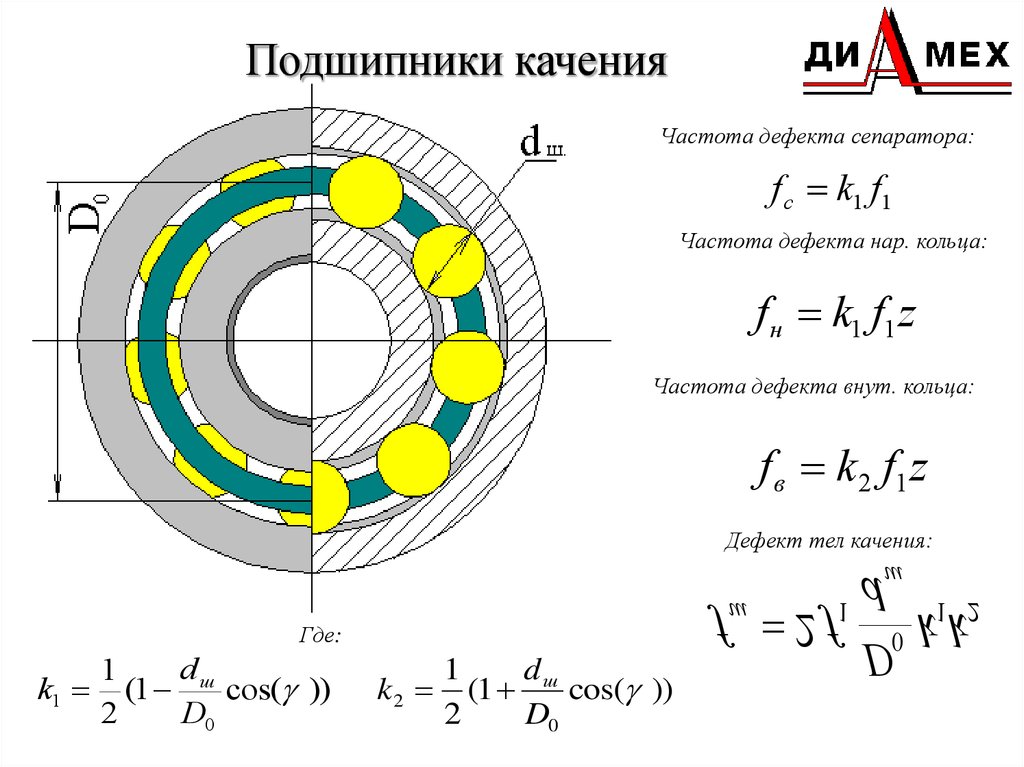

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

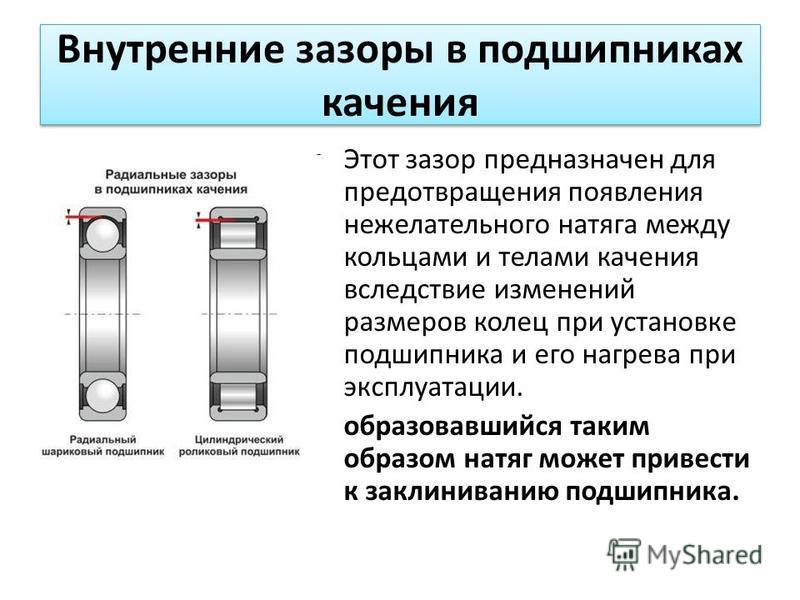

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180˚), неравномерно (рис. 2) вследствие контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (а) или с сепаратором (б).

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

- Сравнительно малая стоимость благодаря возможности стандартизации и массового производства.

- Небольшие потери на трение и незначительный нагрев при работе, при этом потери на трение в момент пуска и в рабочем режиме практически не отличаются.

- Полная взаимозаменяемость, что облегчает монтаж и ремонт машин и механизмов.

- Небольшой расход дефицитных цветных материалов по сравнению с подшипниками скольжения, в конструкции которых обычно применяются медесодержащие сплавы и цветные металлы.

- Незначительный расход смазочного материала во время эксплуатации.

- Малые осевые размеры, простота монтажа и эксплуатации.

Не лишены подшипники качения и недостатков:

- Относительно большие радиальные размеры.

- Высокая чувствительность к ударным и вибрационным нагрузкам.

- Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

- Повышенный шум из-за циклического перекатывания тел вращения через нагруженную зону подшипника (рис. 2).

- Более сложная конструкция по сравнению с подшипниками скольжения.

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

***

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

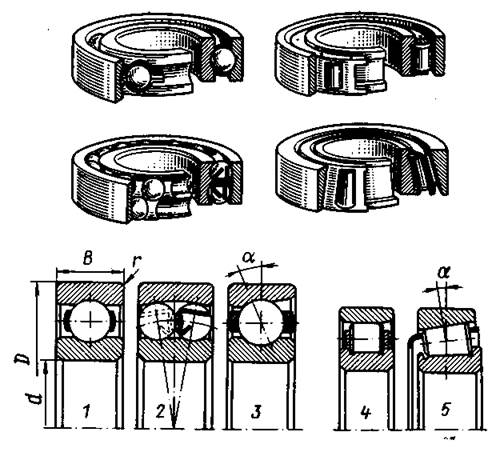

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами. Применяют и тела качения сложной геометрической формы (рис. 4,а).

Применяют и тела качения сложной геометрической формы (рис. 4,а).

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

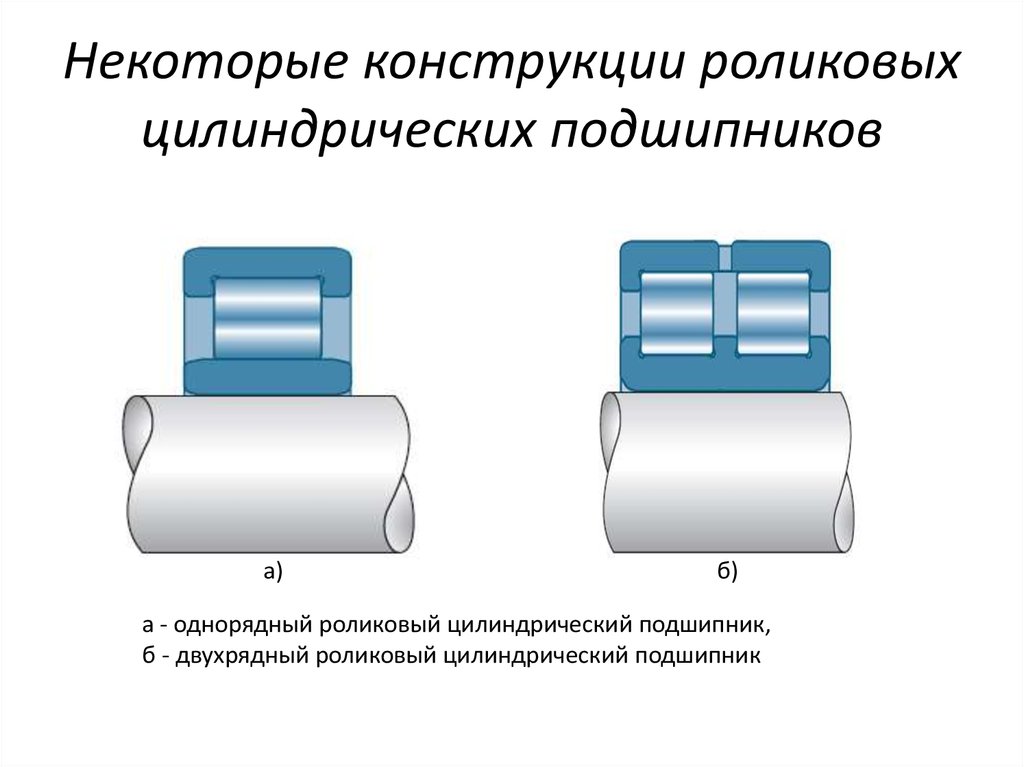

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

***

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

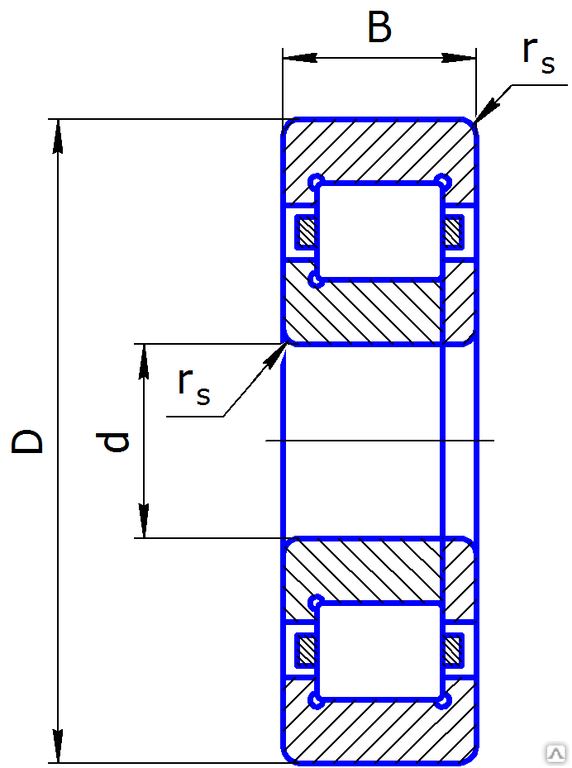

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например: 7206.

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре d) серии бывают: особо легкая – 1, легкая – 2, средняя – 3, тяжелая – 4 и др. Так, подшипник 7206 – легкой серии диаметров 2.

Четвертая цифра справа обозначает тип подшипника:

- 0 — Шариковый радиальный

- 1 – Шариковый радиальный сферический двухрядный

- 2 – Роликовый радиальный с короткими цилиндрическими роликами

- 3 – Роликовый радиальный сферический двухрядный

- 4 – Роликовый радиальный игольчатый однорядный

- 5 – Роликовый радиальный с витыми роликами

- 6 – Шариковый радиально-упорный однорядный

- 7 – Роликовый конический

- 8 – Шариковый упорный, шариковый упорно-радиальный

- 9 – Роликовый упорный, роликовый упорно-радиальный

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник 7206 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с упорным бортом на наружном кольце имеет обозначение 67206.

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

Помимо приведенных выше имеются и дополнительные (более высокие и низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

А – повышенные регламентированные нормы;

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

С – подшипник закрытого типа, заполненный смазочным материалом и др.

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 45 мм, с углом контакта α = 12˚, класса точности 0.

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

***

Статьи по теме «Подшипники качения»:

Характеристика основных типов подшипников качения

Расчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемность

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Устройство и виды подшипников — F&F GmbH

Принцип конструкции колесных подшипников не менее стар, чем принцип самого колеса. Со времен первого колеса стоял вопрос – как обеспечить его свободное вращение и защитить от разрушительного воздействия износа в процессе движения под нагрузкой. В этой статье мы рассмотрим основные виды подшипников, отдельные их компоненты и различия между подшипниками «колесным» и «ступичным». Но независимо от формы и типа подшипника все они выполняют единую цель, а их главным компонентом являются ролики, цилиндры и шарики.

Со времен первого колеса стоял вопрос – как обеспечить его свободное вращение и защитить от разрушительного воздействия износа в процессе движения под нагрузкой. В этой статье мы рассмотрим основные виды подшипников, отдельные их компоненты и различия между подшипниками «колесным» и «ступичным». Но независимо от формы и типа подшипника все они выполняют единую цель, а их главным компонентом являются ролики, цилиндры и шарики.

Навигация по статье

Основные виды подшипников и их назначение

Конструкция и элементы подшипников

Колесные и ступичные подшипники – в чем разница

Основные виды подшипников и их назначение

Шариковые подшипники

Одни из наиболее распространенных типы подшипников в которых используются сферические тела качения – шарики. Широко применяются в автомобилестроении, электродвигателях, бытовой технике и т. д. Впервые массовую обработку шаров и, соответственно, возможность массового производства данного вида подшипников предложила компания FAG.

Благодаря сферической форме тел качения возможно их вращение в любом направлении. Многие из видов шариковых подшипников способны воспринимать и радиальные нагрузки, с приложение веса сверху, и осевые, в сторону силы. Тем не менее, все виды шариковых подшипников характеризуются малой площадью контакта, которая напрямую зависит от размера шариков. Поэтому они применяются преимущественно в тех узлах машин и оборудования, на которые не приходятся большие нагрузки, отсутствует сильное давление и ударные воздействия. Использование шариковых подшипников для узлов, рассчитанных на большие нагрузки требует увеличение диаметра сферического тела, соответственно увеличивается и конструктивный размер изделия.

Цилиндрические роликовые подшипники

В данном типе подшипников тела качения имеют цилиндрическую форму, что позволяет равномерно распределять радиальную нагрузку по широкому пятну контакта. Благодаря этому они оптимально подходят для некоторых тяжелых условий эксплуатации. Изобретателем одним из наиболее широко используемых типов – игольчатых роликовых подшипников, является компания INA.

Изобретателем одним из наиболее широко используемых типов – игольчатых роликовых подшипников, является компания INA.

Увеличенное пятно контакта обеспечивает стойкость к радиальным, но уменьшает стойкость к осевым силам. Поэтому у данного вида подшипников и их назначения нет возможности использования в узлах подвергаемых большим осевым нагрузкам. Широко применяется в подшипниковых узлах с малым диаметром вала, труднодоступных местах, например, коробках передач.

Роликовые конические подшипники

Тела качения данного типа подшипников представляют собой ролики конической формы. Благодаря этому значительно повышается стойкость к радиальной или осевой нагрузкам, а также к высоким ударным воздействиям. Наиболее часто назначением подшипников данного типа является монтаж внутри ступицы колеса. Распространенным конструктивным решением является совместное расположение двух конических подшипников в одном узле с зеркальным расположением конических роликов.

Конструкция и элементы подшипников

Основой классификации подшипников является форма тела качения, но существенная разнится и конструкция других элементов.

Обойма

Металлическое кольцо с высокоточной, прецизионной обработкой наружной и внутренней поверхностей. Конструктивные внутренние элементы подшипника окружены обоймой, которая и обеспечивает вращение. Часто роль наружной обоймы играет корпус или ступица, где имеются соответствующие проточки под тела качения. В этом случае подшипник, чаще всего, меняется вместе со всем узлом.

Нередко применяются составные подшипники, которые состоят из внутренней обоймы и сепаратора со сферическими телами качения, сальника и наружной обоймы. В этом возможна замена подшипника без наружной обоймы запрессованной в ступицу. При этом следует принять во внимание, что использование старой обоймы не всегда целесообразно и может повлечь уменьшение ресурса работы нового подшипника. Далеко не все дефекты заметны при осмотре, а преждевременный выход из строя обоймы влечет за собой выход из строя всего узла.

Сепаратор

Данный элемент подшипника представляет собой обойму перфорированную по форме и размеру тел качения, которые устанавливает классификация подшипников – сферических, цилиндрических или конических. Это своего рода ячейки представляющие собой внутреннюю поверхность, в которой вращается подшипник. Сепараторы являются основной частью подшипника и, как правило, отдельно не поставляются.

Сальник

Представляет собой кольцо из закаленной резины. Второе название – пыльник, хотя его основное назначение не только защита от пыли, а и препятствие вытеканию смазки и попаданию воды. Уплотнения всегда изнашиваются в процессе эксплуатации подшипника и должны быть заменены при ремонте и замене подшипника. Рекомендуется при отсутствии уплотнений в узлах машин и оборудования установить их отдельно или заменить.

Ступица колеса

Литой или кованный элемент, к которому крепится автомобильное колесо. Как правило, подшипники колес находятся внутри ступицы и обеспечивают свободное их вращение вокруг оси. В зависимости от вида подшипников и их назначения могут называться ступичными или ступицей в сборе (ступица-подшипник). Поставляются они, чаще всего, в сборе со ступицей, что позволяет производить замену без помощи пресса, исключая неправильный монтаж.

В зависимости от вида подшипников и их назначения могут называться ступичными или ступицей в сборе (ступица-подшипник). Поставляются они, чаще всего, в сборе со ступицей, что позволяет производить замену без помощи пресса, исключая неправильный монтаж.

Смазка

Высококачественная синтетическая или минеральная смазка, предназначенная для уменьшения трения и износа поверхностей изделия у любого вида подшипника. В отличие от трансмиссионных и моторных масел, смазка используемая в подшипникам характеризуется высокой стойкостью к температуре, сохраняет кинетическую вязкость при перегреве. Однако сильные значения вязкости не позволяют использовать данные типы смазок в изделиях с малыми зазорами.

Обязательным требованием при выполнении ремонтных работ, независимо от видов подшипников и их классификации, является использование чистых смазывающих материалов. Запрещается хранить открытую смазку на открытом воздухе в течение длительного времени по причине накопления содержащейся в воздухе пыли. Помните – пыль в составе смазки увеличивает износ подшипника.

Помните – пыль в составе смазки увеличивает износ подшипника.

Колесные и ступичные подшипники – в чем разница

Если взять конструкцию легковых авто, то виды подшипников и их классификация определяются типом привода – передним, задним или полным, а также тем, является ли колесо ведущим. Вот некоторые основные правила автомобильной классификации:

- Подшипники применяемые на приводных колесах, независимо от того в передне- или заднеприводным является автомобиль, называются «ступичными». Причина в том, что назначение подшипника – находиться на ступице с валом который и вращает ось внутри подшипника.

- Подшипники, устанавливаемые на не приводные оси, называются «колесными» так как они размещаются между ступицей колеса и валом большого рычага.

- Автомобили с полным приводом оснащены ступичными подшипниками на каждом из колес.

В целом же, термины «колесный» и «ступичный» идентичны и подразумевают одно и тоже изделие, что необходимо учитывать рассматривая виды подшипников и их классификацию.

Другие статьи

Предохранительные муфты

Предохранительные муфты входят в число наиболее ответственных узлов привода, обеспечивающих не только передачу крутящего момента, но и защиту оборудования от чрезмерных нагрузок и др. нештатных ситуаций. Компания «Ф и Ф», в качестве официального представителя в России, предлагает большой выбор муфт одного из ведущих мировых производителей – компании FLENDER.

Привод для конвейера

В организации ритмичной работы технологической цепочки промышленных предприятий конвейер играет одну из главных, если не главную роль. При правильном проектировании и использовании надежного оборудования конвейер будет приносить огромную прибыль, при недочётах и непродуманном выборе производителя и поставщика – простои и материальные убытки.

Муфты соединительные: виды и критерии выбора

Для соединения двух валов или вала с расположенными на нем деталями применяются специальные муфты. Они обеспечивают высокопрочное совмещение элементов, без труда противостоят различным механическим воздействиям и неблагоприятным факторам окружающей среды. Рассмотрим виды соединительных муфт, которые предохраняют систему от перегрузок, разъединения валов и компенсируют их несоосность.

Они обеспечивают высокопрочное совмещение элементов, без труда противостоят различным механическим воздействиям и неблагоприятным факторам окружающей среды. Рассмотрим виды соединительных муфт, которые предохраняют систему от перегрузок, разъединения валов и компенсируют их несоосность.

Опоры качения

Не все знают, что подшипник качения, как, впрочем, и многие другие изобретения в механике, был придуман давным-давно. Обычно историки демонстрируют поднятые с морского дна остатки древнеримского или древнегреческого судна, в которых сохранились некоторые детали подъёмника. Основной вал этого кабестана (лебёдки) вращали каменные ядра. Считается, что именно этот механизм и есть самый первый известный учёным шариковый подшипник. Да будет так.

Несмотря на это, подшипники с механизмом вращения на опорах качения, исключая редчайшие единичные случаи, не использовались широко до того момента, пока технологический прогресс не снабдил мастеров огромными количествами одинаковых шариков, а затем и роликов, способных равномерно распределить между собой рабочую нагрузку. Поэтому подшипники качения многие считают высокотехнологическими «пионерами» сферы массового машиностроения.

Поэтому подшипники качения многие считают высокотехнологическими «пионерами» сферы массового машиностроения.

Стандартизация подшипников качения

Сложности и особая специфика технологий изготовления подшипников заставили производителей разработать универсальные модели. В большинстве компаний придерживаются стандартов США и ISO/DIN. При этом конкуренты объединились с целью дальнейшего технологического развития и сохранения единых производственных норм.

Довольно долго автоконцерны пользовались в конструкциях своих механизмов универсальными типами подшипников. Однако со временем большие объёмы производства и дополнительные требования заставили их изготовлять специализированные устройства, приспособленные исключительно для автомобилей:

- опорные подшипники для подвесок;

- выжимные подшипники качения для муфт сцепления;

- подшипники для ступиц колес последнего поколения.

Конструкция и характеристики подшипника

Любой подшипник состоит из внутреннего и внешнего колец, роликов или шариков, а также сепаратора, разделяющего между собой эти элементы качения. Кроме сепаратора, изготовленного из мягкого цветного метала или пластика, остальные части подшипниковой конструкции выполнены их специальной высокопрочной стали.

Важной характеристикой подшипника считается диаметр его вала (цапфы), на который он устанавливается. Однако при одинаковом диаметре вала, внешние габариты подшипника могут существенно варьироваться, в зависимости от максимально допустимой нагрузки на модель данной серии. Стандартные подшипники выпускают в легкой, средней и тяжелой сериях (у различных производителей классификация может незначительно различаться).

Не менее важен и класс точности подшипника, определяющий отсутствие вибраций, бесшумность работы и долговечность всего подшипникового узла.

Классификация подшипников

В зависимости от восприятия нагрузки подшипники бывают:

- Радиальные;

- Радиально-упорные;

- Упорные.

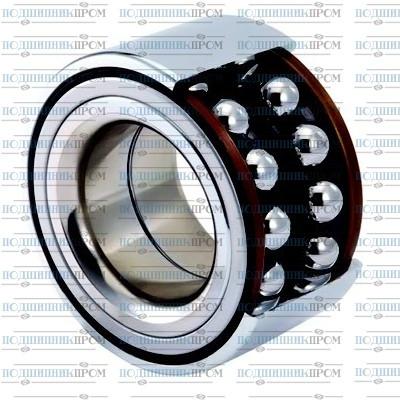

Несмотря на то, что радиально-упорные модели воспринимают только одностороннее осевое усилие, в некоторых из них предусмотрена возможность двухсторонней радиальной нагрузки. В подшипниках ступиц колес автомобилей, к примеру, конструкция включает два работающих навстречу один другому стандартных радиально-упорных подшипника. Шариковые радиально-упорные подшипники более быстроходны и воспринимают осевые усилия непосредственно шариками и особыми «высокими» бортиками внутреннего и внешнего колец. Роликовые модели более грузоподъёмные и воспринимают осевое усилие всей поверхностью внутреннего и внешнего колец через конические ролики.

В редких случаях и при исключительно осевых нагрузках на вал, задействуют упорные подшипники, которые серьёзно ограничены по угловой скорости, то есть при действии центробежной силы работают «неправильно». Кольца упорных моделей не вращаются, а только перемещаются от своего центра на определённый угол, в зависимости от поворота, к примеру, стойки руля управления.

Радиальные подшипники

Радиальные модели подшипников могут быть шариковыми (наиболее распространены) и роликовыми. Они просты по своей конструкции и незначительно сопротивляются вращению. При этом нагрузки могут быть как радиальные, так и осевые величиной до 70% неизрасходованной радиальной.

Роликовые подшипники

Из одинаковых по размеру шариковых и роликовых подшипников к более высоким нагрузкам лучше приспособлен второй тип. Однако, находясь под осевой нагрузкой, такой подшипник серьёзно износится, если сопротивление качению резко увеличится. К тому же этот тип крайне чувствителен к перекосам. Иногда роликовые модели комплектуют нестандартными, похожими на витые пружины роликами. И хотя каждый такой ролик рассчитан на меньшую нагрузку, чем традиционный, он, благодаря своим пружинящим качествам, менее чувствителен к ударам и перекосам.

Игольчатые и насыпные подшипники

Желание уменьшить размеры подшипников заставило промышленников придумать игольчатые модели, в которых ролики существенно удлинены. Иногда они на самом деле похожи толстые иглы. Многие такие устройства вообще не имеют какого-либо кольца, а иногда и обоих. А если в них нет также сепаратора, а элементы качения занимают все пространство от вала до корпуса, то их считают «насыпными». Такие устройства востребованы при изготовлении относительно маломощных ДВС (для газонокосилок, пил, скутеров и даже некоторых мотоциклов). Обычно они входят в конструкции коленчатых валов, шатунов и опор поршневого пальцев вместо подшипников скольжения.

Иногда они на самом деле похожи толстые иглы. Многие такие устройства вообще не имеют какого-либо кольца, а иногда и обоих. А если в них нет также сепаратора, а элементы качения занимают все пространство от вала до корпуса, то их считают «насыпными». Такие устройства востребованы при изготовлении относительно маломощных ДВС (для газонокосилок, пил, скутеров и даже некоторых мотоциклов). Обычно они входят в конструкции коленчатых валов, шатунов и опор поршневого пальцев вместо подшипников скольжения.

Самоустанавливающиеся подшипники

Агрегаты, в которых валы могут перекоситься, снабжают самоустанавливающимися подшипниками. Их внешнее кольцо расточено по сфере, в центре которой и будет находиться центр самого подшипника. Это позволяет внешнему кольцу перекоситься по отношению ко внутреннему не более чем на 3 градуса, без заклинивания элементов качения в самом подшипнике. Такие модели бывают преимущественно шариковыми. Мелкие шарики в них размещены в два ряда. При высоких радиальных нагрузках шарики заменяют на «бочкообразные» ролики.

При высоких радиальных нагрузках шарики заменяют на «бочкообразные» ролики.

Разница между подшипниками скольжения и качения

- Просмотров: 2124

Разница между подшипниками скольжения и качения

В чем разница между подшипниками качения и скольжения? Насколько она принципиальная с точки зрения эксплуатации? Можно ли заменить подшипник качения подшипником скольжения? На эти и другие вопросы дадим ответы в статье.

Содержание

- Где используются подшипники качения и скольжения

- Конструкция подшипника скольжения

- Конструкция подшипника качения

- Ключевая разница между подшипниками качения и скольжения

- Таблица сходств и различий подшипников качения и скольжения

Где используются подшипники качения и скольжения

Подшипники качения и скольжения получили самое широкое распространение. Они используются в различных механизмах и устройствах, в которых присутствуют вращающиеся элементы. От миниатюрных часов до корабельных двигателей — везде имеются подшипники.

Они используются в различных механизмах и устройствах, в которых присутствуют вращающиеся элементы. От миниатюрных часов до корабельных двигателей — везде имеются подшипники.

Глобальной разницы между подшипниками качения и скольжения нет — ведь и те, и другие выполняют одни и те же действия. Вообще видов подшипников намного больше. Например, в крутящиеся офисные кресла устанавливаются упорные подшипники, а в конструкции автомобильных колес используются радиальные. Все они выполняют следующие действия:

- удерживают ось в определенном положении;

- уменьшают сопротивление в месте контакта конструкции и вращающегося элемента;

- передают крутящий момент от вращающегося элемента другим деталям и механизмам.

Конструкция подшипника скольжения

Подшипник скольжения представляет собой кольцо, внутри которого размещены валы или втулки. Кольцо удерживает вал в заданном положении и вращается в той же плоскости. При вращении вал контактирует с подшипником, в результате чего появляется трение между валом и подшипником. Чтобы снизить трение, в подшипниках скольжения используются смазки. Они также необходимы для отведения избыточного тепла и защиты деталей подшипника от пыли и влаги. Самые распространенные смазки для подшипников скольжения делаются на основе лития, например, Литол.

Чтобы снизить трение, в подшипниках скольжения используются смазки. Они также необходимы для отведения избыточного тепла и защиты деталей подшипника от пыли и влаги. Самые распространенные смазки для подшипников скольжения делаются на основе лития, например, Литол.

Подшипники скольжения выпускаются в двух вариантах:

- Разборные;

- Неразборные.

Подшипники скольжения разборные легко разделяются на два элемента, между которыми помещают смазку. Она со временем твердеет и загрязняется, поэтому периодически ее нужно менять. Неразборные подшипники неремонтопригодные, они заправляются смазкой в заводских условиях, и при ее загустевании менять приходится весь подшипник целиком.

Конструкция подшипника качения

Разница между подшипником скольжения и качения становится заметна уже на этапе конструкции, ведь устройство у вторых более сложное. Подшипник качения представляет собой два кольца, вставленных с зазором одно в другое. Между кольцами располагаются тела качения:

- ролики,

- бочонки,

- шарики,

- иглы.

С наружной стороны меньшего кольца и с внутренней стороны большего кольца часто делают насечки для того, чтобы улучшить сцепление между кольцами и телами качения.

Вал продевается сквозь внутреннее кольцо подшипника качения. При вращении детали начинает вращаться внутреннее кольцо подшипника — и приводит в движение тела качения. Наружное же кольцо подшипника остается неподвижным.

Разновидностью подшипника качения является подшипник качения с сепаратором. Разделитель представляет собой кольцо, в полости которого имеются углубления. В них помещаются тела качения. Такая конструкция работает более эффективно и при этом имеет малую толщину.

Так же, как и подшипники скольжения, подшипники качения производятся в открытом и закрытом виде. Наибольшее распространение получили закрытые подшипники качения, которые практически полностью герметичны и защищены от воздействия окружающей среды. Их не нужно смазывать, они дольше служат и способы выдерживать большие нагрузки.

Ключевая разница между подшипниками качения и скольжения

Конструктивно обе разновидности подшипников схожи, но в работе используют принципиально разные силы. Если коротко ответить на вопрос, в чем разница между подшипником качения и скольжения, то это будет снижение силы трения при контакте подшипника с валом вращения. В сравнении с подшипниками скольжения, подшипники качения работают с более высоким КПД и не приводят к сильному трению соприкасающихся поверхностей.

Кроме того, разница подшипника качения и скольжения заключается в условиях эксплуатации. Подшипники скольжения можно использовать в воде и других жидких рабочих средах (при условии, что конструкция подшипника закрытая). Подшипники качения, напротив, чувствительны ко влажности, зато они могут эксплуатироваться при высоких температурах.

Наглядно разница подшипника качения и скольжения представлена в таблице.

Таблица сходств и различий подшипников качения и скольжения

|

Признак |

Подшипники скольжения |

Подшипники качения |

|

Срок эксплуатации |

При прочих равных срок эксплуатации дольше. |

При прочих равных прослужат меньше. |

|

Условия эксплуатации |

Закрытые подшипники скольжения могут использоваться в пыльных условиях или при контакте с водой. Подшипники скольжения допустимо эксплуатировать при вибрационных и ударных нагрузках. |

Могут эксплуатироваться при высоких температурах. Большая влажность для них недопустима. |

|

Шумность |

При работе издают легкий шум. |

В работе практически бесшумные. |

|

Валы |

Вал и подшипник скольжения изнашиваются с разной скоростью, что может делать более частым техническое обслуживание. Подшипники этого типа эффективно работают даже с валами большого диаметра. |

Эффективно работают с разными валами, в том числе с высокой скоростью вращения. |

|

Цена |

Процесс изготовления подшипников скольжения проще, поэтому их стоимость ниже. |

Подшипники качения сложнее в производстве, их стоимость выше. |

Таким образом, в некоторых случаях разница между подшипником качения и скольжения не принципиальна, и можно заменить один на другой. Но в некоторых ситуациях, например, если механизм эксплуатируется в контакте с водой или при высоких температурах, если на вал приходится большая нагрузка или если у него высокая скорость вращения, заменять подшипник скольжения на качения и обратно нельзя.

Купить конические подшипники для спецтехники можно по ссылке.

Ранее мы писали о том, для чего используются металлические гибкие рукава.

Новый экскаватор-лесозаготовитель 959ML для работы на крутых склонах 28 января 2020

КрАЗ утвердил план новой техники на год 14 февраля 2014

В ноябре автозавод «Урал» представляет спецтехнику для нефтегазовой отрасли 21 ноября 2013

Обновленная версия самосвала Hydrema 922 27 апреля 2019

Бульдозер гусеничный: как выбрать надежную технику

Какие бывают трактора: фото, классификация и виды

Самое интересное о спецтехнике читайте в разделе «Новости спецтехники»!

Подшипник качения — устройство выбор и преимущества

Содержание

- Подшипник качения — устройство, выбор и преимущества

- Конструкция подшипника качения

- Материалы подшипника качения

- Преимущества подшипников качения

- Типы подшипников качения

- Выбор подшипника качения

- Размер и тип воздействия

- Требования к сборке и разборке

Подшипник качения — устройство, выбор и преимущества

Подшипник качения — устройство, выбор, преимущества и краткая характеристика.

Подшипники качения — часто также называемые шариковыми подшипниками — это подшипники, которые облегчают перемещение компонентов за счет качения и уменьшают трение. Типичными телами качения являются шары и цилиндры (в меньшей форме также называемые иглами). Их держат в клетках.

Конструкция подшипника качения

Конструкция подшипника качения обычно относительно проста. Во-первых, это элементы качения, такие как шарики, шариковые ролики, иглы или конические ролики. Кроме того, подшипник качения имеет внутреннее и внешнее кольцо с дорожками качения тел качения, сепаратор (держатель с карманами для тел качения), уплотнения (они защищают от грязи и утечки смазки) и смазку. Важно знать, что форма тел качения в основном определяет свойства, а также название подшипника (например, «шариковый подшипник» или «игольчатый подшипник»).

В современных подшипниках качения тела качения обычно устанавливаются в сепараторе. Это сохраняет их равномерно и не позволяет им касаться друг друга. Это также предотвращает выпадение тел качения из разъемных подшипников.

Это также предотвращает выпадение тел качения из разъемных подшипников.

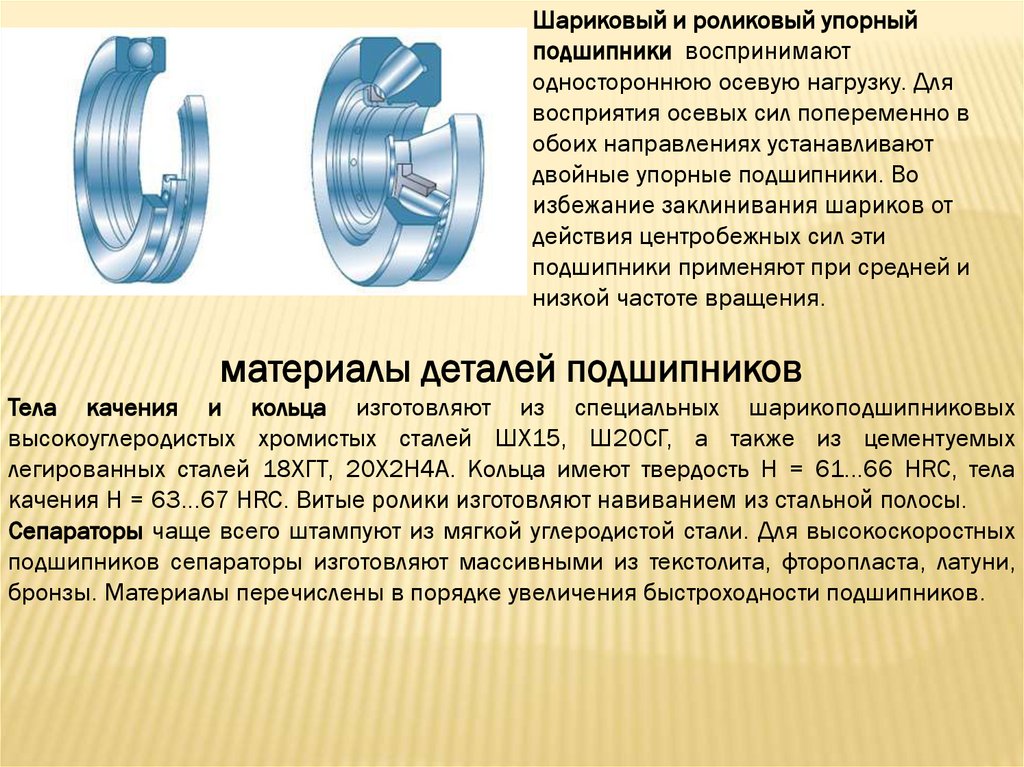

Материалы подшипника качения

Дорожки и тела качения в основном изготавливаются из закаленной хромистой стали, но также используется цементированная сталь. С другой стороны, такие материалы, как коррозионно-стойкие специальные стали, керамика или пластмассы, часто используются в специальных подшипниках и в экстремальных условиях эксплуатации.

Для особых условий эксплуатации имеются роликовые подшипники в следующих исполнениях: из нержавеющей стали; Гибридные подшипники (два материала), в которых кольца подшипников изготовлены из стали, а тела качения — из керамики; Керамические подшипники, в которых как кольца подшипников, так и подшипники качения изготовлены из нитрида кремния, оксида циркония или карбида кремния; Пластиковые подшипники с телами качения из стекла или керамики против агрессивных кислот или щелочей в химической и пищевой промышленности, а также подшипники с пластиковыми сепараторами для малошумной работы.

Сегодня сталь используется в качестве стандартного материала для сепараторов из листового металла. Прочные клетки доступны из латуни, стали, твердой ткани и других материалов. Сепараторы из полиамида, армированного стекловолокном, обладают чрезвычайно малым весом, а также очень хорошими характеристиками скольжения и аварийного хода. Их можно найти, например, в виде так называемых оконных сепараторов в однорядных радиально-упорных шарикоподшипниках или в игольчатых подшипниках.

Преимущества подшипников качения

Когда машина работает, тела катятся между внутренним и внешним кольцами. Они удерживаются поверхностями из закаленной стали. Такой дизайн имеет преимущества. В первую очередь следует отметить значительно меньшее трение. В результате во время работы выделяется меньше тепла и уменьшается потребность в смазке. Дополнительные преимущества перед, например,

Подшипники скольжения:

- значительно более низкие затраты на уход и обслуживание

- ограниченное выделение тепла

- требуется меньше смазки

- легко заменяемый

- Направление вращения можно изменить без технических изменений.

Типы подшипников качения

Каждый тип роликоподшипника имеет характерные свойства, которые делают его особенно подходящим для определенных областей применения. В зависимости от типа тела качения различают самые разные типы подшипников качения. Формы тел качения варьируются от шариков, шариковых роликов до цилиндрических роликов, игл, конических роликов и цилиндрических роликов. Вот краткое изложение:

- Радиальный шарикоподшипник (DIN 625) поглощает радиальные силы.

- Радиально-упорный шарикоподшипник предназначен для поглощения радиальных и осевых сил в одном направлении. Такие подшипники работают в велосипеде, но также и в автомобильной промышленности.

- Самоустанавливающийся шарикоподшипник (DIN 630) может выдерживать как осевые, так и радиальные нагрузки.

- Цилиндрический роликоподшипник (DIN 5412) имеет большую радиальную несущую способность, но он не может быть нагружен или подвергается очень незначительной нагрузке в осевом направлении.

- Конический роликоподшипник (DIN 720, ISO 355) выдерживает очень высокие нагрузки как в радиальном, так и в осевом направлении.

- Игольчатый роликоподшипник (DIN 617) имеет иглы в качестве тел качения, нагружается только радиально и подходит для небольших монтажных пространств.

- Самоустанавливающийся шарикоподшипник (DIN 630) может быть нагружен как в радиальном, так и в осевом направлении.

Для особых случаев применения специальные подшипники точно соответствуют требованиям заказчика. Примером может служить комбинация подшипников качения и шариковых подшипников для особо высоких нагрузок.

Выбор подшипника качения

Подшипники качения обычно представляют собой стандартизированные стандартные компоненты, но при установке они являются функционально важными элементами машины. Общие правила выбора подходящего подшипника качения могут быть установлены лишь в ограниченной степени. Дизайнеру важно учесть несколько факторов. Работа разработчика упрощается тем, что очень часто по крайней мере один из основных размеров подшипника качения — обычно диаметр отверстия — определяется окружающей конструкцией. В настоящее время конструкторы избалованы выбором компьютерных программ, которые безопасно направляют их к оптимальному выбору подшипников.

В настоящее время конструкторы избалованы выбором компьютерных программ, которые безопасно направляют их к оптимальному выбору подшипников.

При поиске подходящего подшипника качения для конкретного случая конструктор должен учитывать следующие факторы:

Размер и тип воздействия

Условия установки (доступное пространство) и тип смазки подшипника

Рабочие параметры подшипника (частота вращения, тепловой баланс / рабочая температура)

Условия окружающей среды (грязь, вибрация, …)

Требования к точности

поддержание

Требования к сборке и разборке

Во многих случаях также бывает, что роликовый подшипник воспринимает не одностороннюю, а комбинированную нагрузку. Поэтому здесь используются упорные радиально-упорные шарикоподшипники, сферические роликоподшипники, радиальные шариковые, конические роликовые и цилиндрические роликоподшипники.

Однако одного места для установки и направления нагрузки недостаточно для выбора подшипника качения для конкретного применения. Требуемый срок службы и условия эксплуатации вызывают множество вопросов, которые либо подтверждают, либо опровергают выбор подшипника.

Требуемый срок службы и условия эксплуатации вызывают множество вопросов, которые либо подтверждают, либо опровергают выбор подшипника.

Также необходимо ответить на следующие вопросы: Как долго прослужит склад? Принимает ли он необходимые скорости? Какая смазка нужна подшипнику качения?

Радиальные шарикоподшипники качения и скольжения

Многообразие применений роликовых подшипников в различных машинах

Как всем известно, роликовый подшипник — это механический компонент, который поддерживает соединительные и вращающиеся валы, помогая при движении и подвижности в машине. Короче говоря, это металлический элемент, используемый для уменьшения трения и достижения критической универсальности при радиальных, осевых и осевых нагрузках.

Тем не менее, многие из нас не совсем понимают широту их использования в машинах от сложных приложений, таких как автомобильная промышленность, до простых конструкций, таких как ваш повседневный кухонный смеситель. И эти виды использования разнообразятся в промышленности с повседневной изобретательностью.

Итак, являясь ведущим поставщиком подшипников качения в Сингапуре, команда SLS Bearings здесь, чтобы дать вам еще больше информации о фантастической гибкости конструкции инженерного компонента, который просто везде.

Мы коснемся четырех основных типов роликовых подшипников, которые мы предлагаем здесь, в SLS Bearings, а также их роли, функций, преимуществ и областей применения, чтобы помочь вам принять правильное решение для вашей машины.

Подробнее: Что вызывает выход из строя и поломку роликовых подшипников?

1. Цилиндрические роликоподшипники

(Источник: SKF)

Первый из роликоподшипников — это цилиндрический подшипник, название которого определяется его поперечным сечением. Клетка и внутреннее кольцо роликоподшипника удерживают несколько микроцилиндров.

a) Роль

Будучи ведущим поставщиком роликоподшипников в Сингапуре, важно, чтобы цилиндрические роликоподшипники также были известны в машиностроении как прямые роликоподшипники. Они разработаны с учетом теплового расширения во время передачи мощности, что обеспечивает высокую производительность и долговечность даже в стрессовых условиях.

Они разработаны с учетом теплового расширения во время передачи мощности, что обеспечивает высокую производительность и долговечность даже в стрессовых условиях.

b) Функция

Общая функция цилиндрического формата от SLS Bearings заключается в использовании их конвейерной маневренности для минимизации трения при тяжелых радиальных нагрузках. В основном радиальный подшипник (а не осевой подшипник) рассчитан на то, чтобы выдерживать силы, перпендикулярные доступу.

c) Преимущества

Цилиндрические подшипники являются одним из наиболее часто используемых компонентов от вашего поставщика роликовых подшипников в Сингапуре. Это связано с тем, что, несмотря на ограниченные осевые нагрузки, их радиальная конструкция позволяет им работать на высоких скоростях, а их однородность позволяет им быть взаимозаменяемым и ремонтопригодным элементом.

d) Области применения

Цилиндрические подшипники используются в самых различных областях, от производства электроэнергии до автомобилестроения.

- Масляные насосы

- Редукторы

- Двигатели

- Сталелитейные заводы

- Транспортировка материалов

- Ветряные турбины

- Подметальные машины

- Шкворни

- Системы передачи

- Сельскохозяйственное оборудование

- Компрессоры кондиционеров

- Смесители для кухни

2. Конические роликоподшипники

(Источник: SKF)

Конические роликоподшипники очень похожи на цилиндрические роликоподшипники и имеют аналогичное поперечное сечение. Тем не менее, этот компонент имеет угловую конструкцию, позволяющую обрабатывать нагрузки как в радиальном, так и в осевом направлениях.

a) Назначение

Роль конического роликоподшипника с цилиндрическим телом качения, удерживающим коническую внешнюю кромку, заключается в том, чтобы выдерживать более высокую осевую нагрузку. Фактически, суть конических роликоподшипников, продаваемых здесь, в SLS Bearings, заключается в том, что чем больше конусность компонента, тем выше осевая нагрузка, которую он может выдерживать.

Фактически, суть конических роликоподшипников, продаваемых здесь, в SLS Bearings, заключается в том, что чем больше конусность компонента, тем выше осевая нагрузка, которую он может выдерживать.

b) Функция

Рабочие характеристики конического роликоподшипника заключаются в использовании двойных дорожек качения, которые воспринимают инерционные силы и трение под углом, чтобы увеличить нагрузку, воспринимаемую в обоих направлениях. Когда два конических роликоподшипника используются одновременно, например, в колесах транспортных средств, они имеют более высокую долговечность.

c) Преимущества

Выдающиеся преимущества конических роликоподшипников включают способность выдерживать значительную нагрузку как осевого, так и радиального направления силы используемых металлических компонентов. Кроме того, коническая конструкция позволяет увеличить резервуары для смазки между зонами радиального и осевого зазоров.

d) Применение

Компания SLS Bearings поставляет конические подшипники для различных вариантов использования. Это связано с применением одинарных, двойных и четырехрядных конических подшипников.

Это связано с применением одинарных, двойных и четырехрядных конических подшипников.

- Колеса автомобиля

- Прокатные станы

- Редукторы

- Оборудование для хостинга

- Горнодобывающее оборудование

- Сельскохозяйственные машины

- Карданные валы

- Спортивные роботы

3. Сферические роликоподшипники

(Источник: SKF)

Представляя промежуточное решение между цилиндрическим роликоподшипником и шарикоподшипником, сферический подшипник имеет поперечное сечение с компонентами качения, напоминающими бочку или бочку.

a) Роль

При закупке у специализированного поставщика роликоподшипников в Сингапуре сферический роликоподшипник играет основную роль, обеспечивая двунаправленную тягу и универсальность движения. Это связано с тем, что всесторонне суженные концы позволяют компонентам качения поглощать передачу трения даже при несоосности между внутренним и наружным кольцами.

b) Функция

Основная функция, представленная всего столетие назад, заключается в повышении грузоподъемности и уменьшении трения между компонентами при одновременном учете несоосности. Это достигается благодаря двухрядным дорожкам качения с дополнительной смазкой и центральному фланцу, что облегчает промышленное использование под высоким давлением.

c) Преимущества

Как уже упоминалось, разнообразие формы ролика дает преимущества приспосабливания к несоосности между компонентами. Это достигается с помощью сепаратора, который удерживает тело качения в шахматном порядке, а не линейно. Кроме того, этот подшипник может выдерживать большую двунаправленную нагрузку.

d) Области применения

Имея возможность справляться с несоосностью, команда SLS Bearings видит, что сферические роликоподшипники используются в различных отраслях механической промышленности. Особенно для небольших компонентов, чтобы обеспечить движение без трения между нематериальными элементами.

- Внедорожники

- Масляные насосы

- Машины для пищевой промышленности

- Редукторы

- Транспортировка материалов

- Оборудование для переработки целлюлозы

- Механические вентиляторы

- Машины непрерывного литья заготовок

- Ветряные турбины

- Морская силовая установка

- Буровые установки

- Строительная техника

4. Игольчатые роликоподшипники

(Источник: INA)

Игольчатые роликоподшипники представляют собой подразделение радиальных роликоподшипников, рассчитанное на высокие и высокие нагрузки. При этом из соображений технического обслуживания эти типы роликоподшипников выбирают для прочной и структурно надежной передачи в соединениях.

a) Роль

Игольчатый роликоподшипник является одним из самых молодых развивающихся роликоподшипников с большим количеством длинных и тонких цилиндров в пределах дорожки качения подшипника. Он был разработан таким образом, чтобы свести к минимуму трение при более высоких радиальных нагрузках и снизить риск смещения.

Он был разработан таким образом, чтобы свести к минимуму трение при более высоких радиальных нагрузках и снизить риск смещения.

b) Функция

То, как игольчатый роликоподшипник имеет меньшие размеры и содержит больше элементов, помогает увеличить поток масла, увеличить срок службы и сохранить общую способность выдерживать высокие радиальные нагрузки в механических функциях. Тем не менее, этот роликовый подшипник имеет единую и линейную линию тел качения внутри дорожки качения подшипника для увеличения осевых нагрузок.

c) Преимущества

Спецификация игольчатого роликоподшипника обеспечивает значительные преимущества в области машиностроения, такие как способность воспринимать высокие радиальные нагрузки при компактной конструкции. Кроме того, подшипник имеет меньшую нагрузку на смазку, пониженное трение и более высокую устойчивость к температуре, что делает его более энергоэффективным.

d) Области применения

Игольчатые роликоподшипники имеют те же разнообразные промышленные применения, что и цилиндрические роликоподшипники, однако из-за минимальных размеров они могут выполнять масштабированные роли.

- Автомобильные компоненты

- Шарниры коромысел

- Устройства передачи

- Планетарные передачи

- Воздушные компрессоры

- Двухтактные двигатели

- Четырехтактные двигатели

- Шестерни с постоянным зацеплением

- U-образные соединения

- Опоры шкивов

.

Выбор правильного типа роликоподшипников

Поскольку каждый тип роликоподшипников имеет разные характеристики, важно понимать их перед применением на вашем оборудовании, чтобы сократить время простоя машины и предотвратить преждевременный выход из строя.

Являясь ведущим поставщиком роликоподшипников в Сингапуре, мы предлагаем вам ряд четырехъядерных роликоподшипников и корпусов. Чтобы узнать больше о нашей продукции и разнообразном спектре применения подшипников в вашей отрасли, посетите наш веб-сайт или свяжитесь с командой сегодня.

Наша команда преданных своему делу инженеров и специалистов готова обсудить возможности для вашего оборудования. Это включает в себя поиск и установку ваших подшипников качения, чтобы обеспечить максимальную производительность, выносливость и долговечность.

Это включает в себя поиск и установку ваших подшипников качения, чтобы обеспечить максимальную производительность, выносливость и долговечность.

Устройство подшипника качения — JTEKT Corporation

Настоящее изобретение относится к устройству подшипника качения, включающему функцию самосмазывания.

Подшипники качения, такие как радиально-упорные шарикоподшипники, используются для поддержки валов, вращающихся с относительно высокой скоростью, таких как различные типы шпинделей, используемых в рабочих инструментах. В качестве способов смазывания подшипников качения для поддержки таких шпинделей, которые вращаются с высокой скоростью, во многих случаях обычно в основном используется масляно-воздушный способ смазки.

Воздушно-масляный метод смазки представляет собой метод продувки незначительного количества смазочного масла, которое периодически подается к подшипнику качения по трубопроводу с помощью сжатого воздуха, и в этом методе, поскольку смазочное масло подается к подшипнику будучи принудительно пропущенным через воздушную завесу, образованную вокруг подшипника качения, который вращается с высокой скоростью, сжатый воздух используется в качестве так называемого носителя.

При подобном методе масляно-воздушной смазки устройство масляно-воздушной смазки и смесительный клапан, а также компрессор и внешние трубопроводы необходимы снаружи шпинделя или подобного устройства, в котором подшипник, который является объектом для смазка, и в дополнение к этому, каналы для масла и воздуха должны быть образованы внутри шпинделя и т.п. Это вызывает проблемы, связанные с увеличением производственных затрат и повышением уровня шума из-за использования сжатого воздуха.

С целью решения проблем были предложены устройства подшипников качения, в которых механизм подачи смазочного масла встроен во внутреннюю часть подшипника качения (см., например, патентные документы № 1, 2). Практический пример конфигурации подшипника качения, в который встроен механизм подачи смазочного масла, показан на фиг. 10 и 11. Фиг. 10 представляет собой аксиально-параллельный разрез, а на фиг. 11 представляет собой вид спереди, который получается, если смотреть справа на фиг. 10. В этом примере подшипник качения включает внутреннее кольцо 9. 0268 51 , наружное кольцо 52 и множество тел качения 53 , расположенных таким образом, чтобы свободно катиться в таком состоянии, что они удерживаются с постоянными интервалами в окружном направлении между внутренним кольцом 51 и наружное кольцо 52 сепаратором 54 , и узел подачи масла, состоящий из бака 55 для хранения в нем смазочного масла, насоса 56 для всасывания и слива смазочного масла, хранящегося в баке 55 , сопло 57 , установленное на выпускном отверстии насоса 56 и выполненное таким образом, чтобы проходить вблизи тела качения 53 в пределах кольцевого пространства, ограниченного внутренним кольцом 51 и наружным кольцом. 52 таким образом, что он должен открываться, а схема привода 58 , включающая батарею питания для насоса 56 , сконструирована таким образом, чтобы крепиться к внутренней периферийной поверхности неподвижного кольца, например, внешнее кольцо 52 подшипника качения, чтобы подавать крайне незначительное количество, например, несколько десятков нл/мин, смазочного масла из отверстия на дистальном конце сопла 57 внутрь воздушной завесы образуется при вращении подшипника качения.

0268 51 , наружное кольцо 52 и множество тел качения 53 , расположенных таким образом, чтобы свободно катиться в таком состоянии, что они удерживаются с постоянными интервалами в окружном направлении между внутренним кольцом 51 и наружное кольцо 52 сепаратором 54 , и узел подачи масла, состоящий из бака 55 для хранения в нем смазочного масла, насоса 56 для всасывания и слива смазочного масла, хранящегося в баке 55 , сопло 57 , установленное на выпускном отверстии насоса 56 и выполненное таким образом, чтобы проходить вблизи тела качения 53 в пределах кольцевого пространства, ограниченного внутренним кольцом 51 и наружным кольцом. 52 таким образом, что он должен открываться, а схема привода 58 , включающая батарею питания для насоса 56 , сконструирована таким образом, чтобы крепиться к внутренней периферийной поверхности неподвижного кольца, например, внешнее кольцо 52 подшипника качения, чтобы подавать крайне незначительное количество, например, несколько десятков нл/мин, смазочного масла из отверстия на дистальном конце сопла 57 внутрь воздушной завесы образуется при вращении подшипника качения.

Согласно предлагаемой технологии, поскольку смазочное масло подается внутрь воздушной завесы, образующейся при вращении подшипника качения, сжатый воздух, необходимый в качестве носителя при масляно-воздушном способе смазки, отсутствует. больше не требуется, и, следовательно, проблема шума может быть решена, и, кроме того, компрессор, масляно-воздушный смазочный агрегат, а кроме того, также больше не нужны внешний трубопровод и внутренний трубопровод, что делает предлагаемые технологии выгодными с точки зрения затрат. , также.

- Патентный документ № 1: JP-A-2004-108388

- Патентный документ № 2: JP-A-2004-316707

Между прочим, в подшипнике качения, который включает смазочный механизм, описанный выше , крайне важно решить проблему того, как заставить чрезвычайно незначительное количество смазочного масла эффективно способствовать смазке подшипника качения. А именно, хотя почти все смазочное масло, подаваемое из отверстия на дальнем конце сопла, желательно подавать между кольцом подшипника и элементом качения и элементом качения и внутренней периферийной поверхностью кармана в сепараторе, поскольку нарушение воздушного потока и отрицательное давление создаются внутри подшипника качения из-за его вращения, даже если сопло открывается вблизи тела качения внутри подшипника качения, иногда возникает случай, когда становится трудно точно подавайте смазочное масло в места, описанные выше.

Изобретение было сделано с учетом ситуаций, и его целью является создание устройства подшипника качения, которое может подавать смазочное масло в места на подшипнике качения, подходящие для смазки подшипника качения, такие как места между роликами качения. элементов и колец подшипников или тел качения и внутренних периферийных поверхностей гнезд в сепараторе более надежно по сравнению с обычным устройством подшипника качения, имеющим функцию самосмазывания.

Для достижения целей согласно изобретению предлагается устройство подшипника качения, содержащее:

внутреннее кольцо и наружное кольцо;

множество тел качения, расположенных с возможностью качения между внутренним кольцом и наружным кольцом;

сепаратор, расположенный между внутренним кольцом и наружным кольцом и образованный множеством карманов для размещения множества тел качения, соответственно, и канавкой, которая проходит на одной торцевой стороне сепаратора по окружности вдоль полная окружность клетки вокруг ее центра вращения, сообщается с множеством карманов и включает нижнюю часть;

сопло, дистальный конец которого вставлен в канавку; и

насос, сообщающийся с резервуаром для хранения смазочного масла, для подачи смазочного масла, хранящегося в резервуаре, к телу качения через сопло.

Здесь, в изобретении, канавка может иметь следующую конфигурацию, если смотреть на ее поперечное сечение. То есть предпочтительно может быть принята конфигурация, в которой канавка больше расширяется к наружному кольцу по мере его приближения к телам качения, и также предпочтительно может быть принята конфигурация, в которой канавка проходит ближе к наружному кольцу по мере его приближения к телам качения.

Изобретение направлено на решение проблемы за счет образования окружной канавки, которая сообщается по отдельности с карманами и позволяет вставлять сопло в канавку на его дальнем конце для подачи смазочного масла.

А именно, в изобретении канавка выполнена на одном торце сепаратора таким образом, что проходит по окружности вокруг центра вращения сепаратора, канавка выполнена с возможностью индивидуального сообщения с гнездами через нижнюю поверхность его, а дистальный конец сопла вставлен в канавку с одной торцевой стороны. Эта конфигурация создает состояние, в котором отверстие на дальнем конце сопла индивидуально сообщается с внутренней частью карманов. В соответствии с конфигурацией, когда подшипник качения вращается, поскольку не возникает разницы в скорости между отверстием в клетке, которая находится на стороне вставки сопла, и отверстиями в карманах, создается небольшое возмущение воздушного потока и отрицательное давление в часть канавки, где сопло выполнено открытым, благодаря чему смазочное масло, подаваемое из отверстия на дальнем конце сопла, гарантированно достигает тела качения, и почти все подаваемое таким образом смазочное масло способствует смазке вала. подшипник качения.

В соответствии с конфигурацией, когда подшипник качения вращается, поскольку не возникает разницы в скорости между отверстием в клетке, которая находится на стороне вставки сопла, и отверстиями в карманах, создается небольшое возмущение воздушного потока и отрицательное давление в часть канавки, где сопло выполнено открытым, благодаря чему смазочное масло, подаваемое из отверстия на дальнем конце сопла, гарантированно достигает тела качения, и почти все подаваемое таким образом смазочное масло способствует смазке вала. подшипник качения.

Кроме того, если смотреть в поперечном сечении, канавка расширяется больше к наружному кольцу по мере приближения к телам качения, или канавка расширяется ближе к наружному кольцу по мере приближения к телам качения, в результате чего воздушный поток, направленный к телам качения, создается внутри канавки за счет центробежной силы, а смазочное масло, подаваемое из отверстия на дальнем конце сопла, направляется к телам качения гарантированным образом.

В соответствии с изобретением в подшипнике качения, включающем сопло, которое вставлено между внутренним кольцом и наружным кольцом подшипника таким образом, чтобы оно открывалось в кольцевом пространстве, образованном между ними, и насос для подачи смазочное масло, хранящееся в баке через патрубок, так как на одной торцевой стороне сепаратора образована канавка, удерживающая тела качения с постоянными интервалами путем размещения их по отдельности в карманах между внутренним кольцом и наружным кольцом в таких таким образом, чтобы проходить по окружности по всей его окружности и индивидуально сообщаться с карманами, и сопло вставляется в канавку, образованную таким образом на его дальнем конце, состояние создается в отверстии на дальнем конце сопла, в котором нарушение воздушного потока и отрицательное давление трудно создать по сравнению с обычным подшипником качения с функцией самосмазывания, благодаря чему t Смазочное масло, подаваемое из отверстия на дальнем конце сопла, может гарантированно достигать тел качения, способствуя смазке подшипника качения, и, следовательно, подшипник качения можно эффективно смазывать путем подачи небольшого количества масла. смазочное масло. В результате, с устройством подачи масла, в котором бак не может быть повторно заполнен смазочным маслом, срок службы смазочного масла, хранящегося в резервуаре, может быть продлен, тогда как с устройством подачи масла, в котором бак может быть повторно заполнен смазочным маслом, интервал доливки смазочного масла может быть увеличен.

смазочное масло. В результате, с устройством подачи масла, в котором бак не может быть повторно заполнен смазочным маслом, срок службы смазочного масла, хранящегося в резервуаре, может быть продлен, тогда как с устройством подачи масла, в котором бак может быть повторно заполнен смазочным маслом, интервал доливки смазочного масла может быть увеличен.

РИС. 1 представляет собой аксиально-параллельный разрез варианта осуществления, в котором изобретение применяется к радиально-упорному шарикоподшипнику.

РИС. 2 представляет собой вид спереди распорки 3 наружного кольца в варианте осуществления, показанном на фиг. 1, что получается, если смотреть слева на фиг. 1.

РИС. 3 представляет собой чертеж, показывающий общую конфигурацию узла подачи масла 4 в варианте осуществления изобретения, на котором примерная схема, представляющая механическую конфигурацию, и блок-схема, представляющая электрическую конфигурацию, показаны вместе.

РИС. 4 представляет собой вид в перспективе клетки 14 в варианте осуществления изобретения.

РИС. 5 представляет собой вид с частичным разрезом той же клетки 14 в варианте осуществления изобретения, который получается, если смотреть с торца, противоположного показанному на фиг. 4.

РИС. 6 представляет собой аксиально-параллельный разрез основной части другого варианта осуществления изобретения.

РИС. 7 представляет собой аксиально-параллельный разрез основной части еще одного варианта осуществления изобретения.

РИС. 8 представляет собой вид в перспективе, показывающий пример формирования канавки, когда изобретение применяется к подшипнику качения, в котором используется сепаратор корончатого типа.

РИС. 9 представляет собой аксиально-параллельный вид в разрезе, который показывает пример, в котором узел подачи масла встроен во внутреннюю часть самого подшипника качения.

РИС. 10 представляет собой аксиально-параллельный вид в разрезе, который показывает пример конфигурации обычного устройства подшипника качения, включающего функцию самосмазывания.

РИС. 11 представляет собой вид спереди обычного подшипника качения, который получается, если смотреть справа на фиг. 10.

1 : радиально-упорный подшипник; 11 , 110 : внутреннее кольцо; 12 , 120 : наружное кольцо; 13 : тело качения; 14 , 140 : клетка; 14 a , 140 a : карман; 14 b , 140 b : канавка; 14 c : открытие; 14 d : наружная боковая стенка; 2 : прокладка внутреннего кольца; 3 : прокладка наружного кольца; 4 : узел подачи масла; 41 : бак; 42 : насос; 43 : сопло; 44 : схема возбуждения

Далее варианты осуществления изобретения будут описаны со ссылками на чертежи.

РИС. 1 представляет собой аксиально-параллельный разрез варианта осуществления, в котором изобретение применяется к радиально-упорному шарикоподшипнику, а на фиг. 2 показан вид спереди распорки 9 наружного кольца.0268 3 радиально-упорного шарикоподшипника, который получается, если смотреть слева на РИС. 1.

2 показан вид спереди распорки 9 наружного кольца.0268 3 радиально-упорного шарикоподшипника, который получается, если смотреть слева на РИС. 1.

В этом варианте осуществления показан пример, в котором узел подачи масла 4 расположен на прокладке внутреннего кольца 2 и прокладке наружного кольца 3 , которые расположены рядом друг с другом в радиально-упорном шарикоподшипнике. 1 , пространство наружного кольца 3 , которое представляет собой прокладку на неподвижной стороне подшипника 1 . Радиально-упорный шариковый подшипник 1 имеет конструкцию, в которой множество тел качения (шариков) 13 удерживаются с заданными интервалами в окружном направлении между внутренним кольцом 11 и наружным кольцом 12 , при этом они размещаются по отдельности во множестве карманы 14 a образованы в сепараторе 14 , и в этом варианте осуществления наружное кольцо 12 встроено в корпус H в качестве неподвижного кольца, а вал S прикреплен к внутренней периферийной поверхности внутреннее кольцо 11 .

Блок подачи масла 4 состоит в основном из бака 41 для хранения смазочного масла, насоса 42 , который сообщается с баком 41 посредством трубы 41 таким образом 903 для всасывания и слива смазочного масла, хранящегося в баке 41 , сопло 43 , которое установлено на нагнетательном отверстии насоса 42 , и цепь привода 44 для насоса 42 , и эти составные части узла подачи масла 4 прикреплены к внутренней периферийной поверхности прокладки 3 наружного кольца вдоль нее. Сопло 43 вставляется в канавку 14 b , образованную в клетке на его дальнем конце, как будет описано ниже.

Общий пример конфигурации узла подачи масла 4 показан на РИС. 3, где примерная схема, показывающая механическую конфигурацию, и блок-схема, показывающая электрическую конфигурацию, показаны вместе.

Насос 42 состоит из камеры насоса 42 A , диафрагма 42 B , которая образует одну стенку из палаты насоса 42 , которая образует одну стену палаты 42 888888888888 гг. c прикреплен к диафрагме 42 b и обратному клапану 42 d , который установлен на соединительной части между насосной камерой 42 и трубой 9098 41 и . Схема возбуждения 44 включает в себя аккумуляторную батарею 44 a источника питания и подает, например, прямоугольный сигнал напряжения на пьезоэлектрический элемент 42 c . В этой конфигурации, когда прямоугольный сигнал напряжения подается на пьезоэлектрический элемент 42 c , диафрагма 42 b смещается вертикально, как видно на фигуре. Когда диафрагма 42 B смещен вверх, смазывание в баке 41 всасывается в камеру насоса 42 A с помощью Check Calve 42 D и Pipe 42 D и Pipe 42 D и Pipe 42 D и Pipe 42 D и Pipe 42 D и Pipe 42 D .